光学薄膜切削用端铣刀及使用该端铣刀的光学薄膜的制造方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明是有关于一种光学薄膜切削用端铣刀及使用该端铣刀的光学薄膜的制造方法。

背景技术

已知有将光学薄膜(例如偏光板)的端面切削加工的情形。在这样的切削加工中,有使用切削工具的情况,上述切削工具是构成为切削刀刃朝旋转轴的方向(例如与旋转轴平行地)延伸(参照例如专利文献1)。但是,根据使用了这样的切削工具的切削加工,有以下问题:(i)容易在光学薄膜产生裂隙;(ii)容易因摩擦而变色(容易产生所谓的黄带(yellowband));(iii)在光学薄膜存在粘接层(例如粘接剂层、黏着剂层)的情况下,容易发生缺胶(粘接层的粘接剂或黏着剂被切削刀刮下而缺乏的情形);及(iv)容易发生起毛(切削不完全)。

现有技术文献

专利文献

专利文献1:日本专利特开2015-72453号公报

发明内容

发明概要

发明要解决的问题

本发明是为了解决上述以往的课题而提出的发明,其主要目的在于提供一种在进行光学薄膜的切削加工的情况下,可以抑制裂隙、黄带、缺胶及起毛的端铣刀。

用于解决问题的手段

本发明的光学薄膜切削用端铣刀具有以旋转轴为中心而旋转的主体、及从该主体突出而构成为最外径的切削刀刃,该切削刀刃的螺旋角为0°,倾角为5~45°。

在1个实施方式中,上述光学薄膜切削用端铣刀为:上述切削刀刃的隙角为5°~30°。

在1个实施方式中,上述光学薄膜切削用端铣刀为:上述切削刀刃的刀尖角为45°以上。在其他的实施方式中,上述光学薄膜切削用端铣刀为:上述刀尖角为55°以上。在其他的实施方式中,上述光学薄膜切削用端铣刀为:上述刀尖角为65°以下。

在1个实施方式中,上述光学薄膜切削用端铣刀为:外径小于10mm。

在1个实施方式中,上述切削刀刃包含烧结金刚石。

在1个实施方式中,上述光学薄膜切削用端铣刀为:切削的光学薄膜包含偏光件、黏着剂层、表面保护薄膜及分隔件(separator),且分隔件的剥离力比表面保护薄膜的剥离力更小。

根据本发明的其他方面,可提供一种光学薄膜的制造方法。此制造方法包含使用上述的光学薄膜切削用端铣刀来切削加工光学薄膜的端面的步骤。

在1个实施方式中,上述光学薄膜包含偏光板。

在1个实施方式中,上述偏光板包含偏光件、黏着剂层、表面保护薄膜及分隔件,且分隔件的剥离力比表面保护薄膜的剥离力更小。

发明效果

根据本发明,在切削刀刃的螺旋角为0°的光学薄膜切削用端铣刀中,可以藉由将切削刀刃的倾角设为预定范围,而在进行光学薄膜的切削加工的情况下,抑制裂隙、黄带、缺胶及起毛。

附图说明

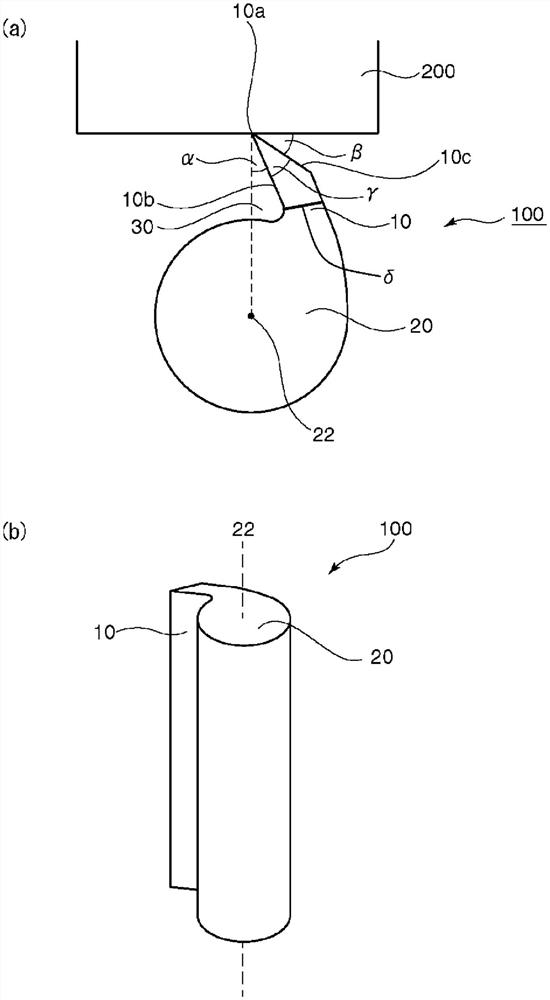

图1的(a)是用于说明本发明的1个实施方式的光学薄膜切削用端铣刀的构造的从轴向观看的概略俯视图;图1的(b)是图1的(a)的光学薄膜切削用端铣刀的概略立体图。

图2是显示藉由本发明的实施方式的使用光学薄膜切削用端铣刀的光学薄膜的制造方法所得到的非直线加工的光学薄膜的形状的一例的概略俯视图。

图3是用于说明本发明的实施方式的使用光学薄膜切削用端铣刀的光学薄膜的切削加工的概略立体图。

图4的(a)~图4的(e)是说明本发明的实施方式的使用光学薄膜切削用端铣刀的光学薄膜的切削加工的一例即非直线性的切削加工的一连串的顺序的概略俯视图。

具体实施方式

以下,虽然参照附图来说明本发明的具体的实施方式,但本发明并非限定于这些实施方式。此外,为了易于观看而将附图示意地显示,此外,附图中的长度、宽度、厚度等的比例、以及角度等是与实际有所差异的。

A.光学薄膜切削用端铣刀

图1的(a)是用于说明本发明的1个实施方式的光学薄膜切削用端铣刀(以下,简称为端铣刀)的构造的从轴向观看的概略俯视图;图1的(b)是图1的(a)的端铣刀的概略立体图。图示例的端铣刀100具有:以朝铅直方向(工件200的层叠方向,工件为层叠有光学薄膜的切削对象物,细节将后述)延伸的旋转轴22为中心而旋转的主体20、及从主体20突出而构成为最外径的切削刀刃10。端铣刀代表性的是直端铣刀(straight end mill)。此外,在本发明的实施方式中,切削刀刃10的螺旋角为0°。只要是这样的构成,即可以良好地进行光学薄膜的切削。更详细来说,在使用具有螺旋角的切削刀刃来进行切削(例如异型加工或非直线加工)的情况下,有切削面从横方向看成为锥状的情况时,可以藉由使用螺旋角为0°的切削刀刃,来抑制切削面成为锥状的情形。特别是,在使用小径的端铣刀来对光学薄膜进行细微的非直线加工(异型加工)的情况下能够得到显著的效果。此外,在本说明书中“螺旋角为0°”是指刀刃尖端10a在与旋转轴22实质上平行的方向上延伸,换句话说,是指刀刃未相对于旋转轴扭转的情形。此外,“0°”是指实质上为0°的意思,也包含因加工误差等而扭转些微的角度的情况。

切削刀刃10可与主体20以一体方式来构成(也就是也可以从原材料切刻而构成端铣刀),也可以作为单独的个体来安装到主体20。切削刀刃10代表性的是包含刀刃尖端10a、斜面(すくい面)10b及隙面(逃し面)10c。藉由斜面10b与主体20可规定出屑穴30(pocket)。隙面10c的俯视形状可如图示例为弯曲状(可具有2个隙面),亦可是直线状,亦可是平滑的曲线状。优选隙面10c已进行粗糙面化处理。作为粗糙面化处里,可采用任意的适当的处理。代表例可列举喷砂处里。藉由对隙面施行粗糙面化处理,可抑制在光学薄膜包含粘接层(例如粘接剂层、黏着剂层)的情况下粘接剂或黏着剂对切削刀刃的附着,结果,可抑制相黏(blocking)。在本说明书中,“相黏”是指在光学薄膜包含粘接层的情况下,工件中的光学薄膜彼此因端面的粘接剂或黏着剂而粘接的现象,附着于端面的粘接剂或黏着剂的切屑会促成光学薄膜彼此的粘接。

在本发明的实施方式中,切削刀刃10的倾角α为5°~45°,优选5°~30°。只要倾角α在此范围内,就可以担保刀刃的锐利度,并适当地抑制切削加工时的阻力,并且,可以将屑穴30设为适当的大小而良好地排出切削碎屑。其结果,可以良好地抑制光学薄膜的裂隙及黄带,此外,在光学薄膜具有粘接层的情况下可以良好地抑制缺胶。此外,若倾角α过大时,特别是在将切削刀刃作为单独的个体来安装到主体的情况下,会有切削刀刃(最终而言为端铣刀)的制作本身变得较困难的情况。切削刀刃10的隙角β优选为5°~30°,优选5°~25°。只要隙角β在这样的范围内,就可以防止隙面10c与工件200的接触,而可以适当地抑制切削加工时的阻力。此外,可以防止刀尖角γ变得过小的情形。其结果,可以良好地抑制光学薄膜的裂隙及黄带,此外,在光学薄膜具有粘接层的情况下可以良好地抑制缺胶。除此以外,还可以增加切削刀刃的寿命。切削刀刃10的刀尖角γ优选为45°以上,更优选为55°以上。只要刀尖角γ在这样的范围内,就可以增加切削刀刃的寿命。若考虑倾角α及隙角β,刀尖角γ优选为小于85°,优选为80°以下,更优选为75°以下。在别的实施方式中,刀尖角γ为65°以下。只要刀尖角γ在这样的范围内,就可以既维持切削刀刃的良好的寿命(抑制刀刃尖端的破损),并且抑制起毛的发生。在1个实施方式中,倾角α的范围优选为5°~15°,隙角β的范围优选为15°~25°,刀尖角γ的范围优选为55°~65°。此外,在本说明书中“倾角α”是连结刀刃尖端10a及旋转轴22的直线与斜面10b所形成的角度;“隙角β”是工件200的切削面与隙面10c所形成的角度;“刀尖角γ”是将刀刃尖端10a作为顶点而规定的角度,且是从下述的公式所计算出的角度:90°-倾角α-隙角β。

作为端铣刀的刀刃数,可按照目的而采用任意的适当的刀刃数。刀刃数可如图示例为1刃,亦可为2刃,亦可为3刃以上。优选的是,刀刃数为1刃~3刃。只要是这样的结构,由于可适当地确保切削刀刃彼此的间隔,所以可以良好地排出切削碎屑。更优选的是,刀刃数为2刃。只要是这样的结构,就可以确保切削刀刃的刚性,并且确保屑穴,而良好地排出切削碎屑。

端铣刀的刀刃厚度δ优选为1.5mm以下,更优选为1.2mm以下,更优选为1.0mm以下。厚度的下限优选为0.3mm,更优选为0.6mm。藉由将刀刃的厚度设在这样的范围,可维持切削的锋利程度。此外,可以藉由调整上述刀尖角度,而兼顾良好的刀具寿命、及良好的切削的锋利程度。

端铣刀的外径优选为小于10mm,更优选为3mm~9mm,更优选为4mm~7mm。根据本发明的实施方式,在例如使用了这样的小径的端铣刀的细微的非直线加工(异型加工)中,可以良好地抑制光学薄膜的裂隙及黄带,此外,在光学薄膜具有粘接层的情况下可以良好地抑制缺胶。此外,在本说明书中,“端铣刀的外径”是指从旋转轴22到刀刃尖端10a为止的距离乘以2的值。

在1个实施方式中,切削刀刃10包含烧结金刚石。只要是这样的结构,就可以良好地进行使用了如上述的小径的端铣刀的细微的非直线加工(异型加工)。

B.光学薄膜的制造方法

本发明的实施方式的光学薄膜的制造方法,包含使用记载于上述A项的光学薄膜切削用端铣刀来切削加工光学薄膜的端面的步骤。更详细来说,此制造方法包含将光学薄膜重叠多片来形成工件的步骤、及藉由切削加工工件的外周面来切削加工构成工件的光学薄膜的端面的步骤。在1个实施方式中,切削加工包含非直线加工(异型加工)。

作为光学薄膜的具体例,可列举偏光件、相位差薄膜、偏光板(代表性的是偏光件与保护薄膜的层叠体)、触控屏幕用导电性薄膜、表面处理薄膜、以及将这些按照目的而适当地层叠的层叠体(例如反射防止用圆偏光板、触控屏幕用附导电层偏光板)。在1个实施方式中,光学薄膜包含粘接层(例如粘接剂层、黏着剂层)。根据本发明的实施方式,即使是包含粘接层的光学薄膜,也可以抑制切削加工中的缺胶。

在1个实施方式中,上述光学薄膜可为依照下述的顺序而包含表面保护薄膜、偏光件、黏着剂及分隔件的附黏着剂层偏光板。在1个实施方式中,该分隔件的剥离力比该表面保护薄膜的剥离力更小。当对这样的附黏着剂层偏光板使用端铣刀时,因为剥离力比表面保护薄膜更小的分隔件容易从端铣刀的刀刃退开,而有发生起毛的情况。但是,根据本发明的实施方式,可以藉由将上述刀尖角度设为55°~65°,而维持良好的切削的锋利程度,并抑制分隔件侧的起毛,且进一步实现切削刀刃的良好的寿命(抑制刀刃尖端的破损)。

以下,针对作为光学薄膜的一例而采用了附黏着剂层偏光板的情况下的制造方法作说明。具体而言,是对如图2所示的平面形状的附黏着剂层偏光板的制造方法中的各个步骤进行说明。此外,光学薄膜并非限定于附黏着剂层偏光板、以及附黏着剂层偏光板的平面形状并非限定于图2的平面形状的情形,对所属技术领域的技术人员来说是理所当然的。也就是说,本发明的制造方法可应用于任意的形状的任意的光学薄膜。

B-1.工件的形成

图3是用于说明光学薄膜的切削加工的概略立体图,于本图显示有工件200。如图3所示,可形成将光学薄膜(附黏着剂层偏光板)重叠多片的工件200。由于附黏着剂层偏光板可藉由业界周知的惯用的方法来制造,所以省略该制造方法的详细的说明。附黏着剂层偏光板在进行工件形成时,可代表性地切断成任意的适当的形状。具体而言,附黏着剂层偏光板可切断成矩形形状,亦可切断成类似于矩形形状的形状,亦可切断成与目的对应的适当的形状(例如圆形)。在图示例中,附黏着剂层偏光板是切断成矩形形状,且工件200具有相互面对的外周面(切削面)200a、200b、及与其等正交的外周面(切削面)200c、200d。工件200优选藉由夹持机构(未图示)来从上下进行夹持。工件的总厚度优选为10mm~50mm,更优选是15mm~25mm,更优选是约20mm。若是这样的厚度,就可防止因为由夹持机构所进行的按压或是切削加工时的冲击而造成的损伤。附黏着剂层偏光板重叠成使工件成为像这样的总厚度。构成工件的附黏着剂层偏光板的片数可为例如20片~100片。夹持机构(例如治具)可为软质材料所构成,亦可为硬质材料所构成。在以软质材料构成的情况下,其硬度(JIS A)优选为60°~80°。当硬度过高时,会有残留夹持机构的压痕的情况。当硬度过低时,会因治具的变形而产生位置偏移,而有切削精度变得不足的情况。

B-2.端铣刀加工

接下来,藉由端铣刀100对工件200的外周面的预定的位置进行切削。端铣刀100代表性的是保持于工作机械(未图示),并以绕着端铣刀的旋转轴的方式进行高速旋转,以一边朝与旋转轴相交的方向送出,一边使切削刀刃抵接并切入工件200的外周面来使用。也就是说,代表性的是藉由使端铣刀的切削刀刃抵接并切入工件200的外周面来进行切削。在制作如图2所示的俯视形状的附黏着剂层偏光板的情况下,在工件200的外周的4个角落部形成倒角部200E、200F、200G、200H,且于连结倒角部200E及200H的外周面的中央部形成凹部200I。

针对工件200的切削加工详细地作说明。首先,如图4的(a)所示,对图2的形成倒角部200E的部分进行倒角加工,接下来,如图4的(b)~图4的(d)所示,对形成倒角部200F、200G及200H的部分依序进行倒角加工。最后,如图4的(e)所示,切削形成凹部200I。此外,在图示例中虽然是按照此顺序来形成倒角部200E、200F、200G及200H、以及凹部200I,但这些只要以任意的适当的顺序来形成即可。

切削加工的条件可按照附黏着剂层偏光板的结构、所期望的形状等而适当地设定。例如,端铣刀的旋转速度(旋转数)优选小于25000rpm,更优选是22000rpm以下,更优选是20000rpm以下。端铣刀的旋转速度的下限可为例如10000rpm。又例如,端铣刀的进给速度优选为500mm/分钟~10000mm/分钟,更优选为500mm/分钟~2500mm/分钟,更优选为800mm/分钟~1500mm/分钟。端铣刀的切削处的切削数可为1次切削、2次切削、3次切削或其以上。

如上所述地进行,可得到已切削加工的附黏着剂层偏光板。在图示例中,可得到包含非直线加工的部分的附黏着剂层偏光板。

实施例

以下,虽然是藉由实施例来具体地说明本发明,但本发明并非限定于这些实施例。此外,实施例中的评价项目是如以下所述。

(1)裂隙

针对实施例及比较例所得到的附黏着剂层偏光板(构成工件的全部的附黏着剂层偏光板),藉由目视来确认裂隙的产生状况,并通过以下的基准来进行评价。此外,裂隙是观察以光学显微镜所放大的影像。

◎:未看到裂隙

○:虽然看到些许裂隙,但其程度在实用上不成问题

×:看到裂隙

(2)黄带

针对实施例及比较例所得到的附黏着剂层偏光板(构成工件的全部的附黏着剂层偏光板),藉由目视来确认黄带的产生状况,并通过以下的基准来进行评价。此外,黄带是观察以光学显微镜所放大的影像。

◎:未看到黄带

○:虽然看到些许黄带,但其程度在实用上不成问题

×:看到黄带

(3)缺胶

针对实施例及比较例所得到的附黏着剂层偏光板(构成工件的全部的附黏着剂层偏光板),藉由目视来确认缺胶(粘接层被切削刀刃刮下而缺乏的情形)的状态,并通过以下的基准来进行评价。

◎:未看到缺胶

○:虽然看到些许缺胶,但其程度在实用上不成问题

×:看到缺胶

(4)切削刀刃的寿命

确认实施例及比较例中所使用的切削刀刃的切削后的状态。

◎:刀刃上没有伤痕或缺损,耐久性良好

○:刀刃上看到些许伤痕

(5)起毛

将已在实施例及比较例中切削的工件以成束的状态固定,并在荧光灯下的反射中观察端部。包含已发生起毛的试样的工件可以藉由目视来确认端面变色成白色的情形。藉由目视来确认在一束的工件中变色成白色的部分的起毛的大小,并通过以下的基准来进行起毛的评价。

◎:未看到起毛

○:由于有非常轻微地变色成白色的部分,所以确认了起毛的大小,虽然看到些许起毛,但其程度在实用上不成问题

△:由于有稍微变色成白色的部分,所以确认了起毛的大小,虽然看到起毛,但是仍在基准范围内

×:看到起毛

<制造例1>附黏着剂层偏光板的制作

作为偏光件,使用使长条状的聚乙烯醇(PVA)类树脂薄膜中含有碘,且在长边方向(MD方向)上进行单轴延伸而得的薄膜(厚度12μm)。使光学功能薄膜(附带电防止层COP薄膜)贴合于此偏光件的单侧。此外,附带电防止层COP薄膜是在环烯烃聚合物(COP)薄膜(25μm)形成有带电防止层(5μm)的薄膜,且设成COP薄膜成为偏光件侧来贴合。在所获得的偏光件/COP薄膜/带电防止层的层叠体的带电防止层侧贴合有表面保护薄膜。另一方面,在该层叠体的偏光件侧贴合有环烯烃类树脂的相位差薄膜(日本ZEON公司制,商品名称“ZB-12”,面内相位差Re(550)=50nm,厚度40μm)。此外,于相位差薄膜的外侧形成黏着剂层(厚度20μm),并在该黏着剂层贴合分隔件(separator)。如此进行,而制作出具有表面保护薄膜/带电防止层/COP薄膜/偏光件/相位差薄膜/黏着剂层/分隔件的结构的附黏着剂层偏光板1。

<制造例2>附黏着剂层偏光板的制作

与制造例1同样地进行来制作偏光件,且在此偏光件的单侧上贴合有亮度提升薄膜(3M公司制,商品名称“DBEF”)。在所获得的偏光件/亮度提升薄膜的亮度提升薄膜侧贴合有表面保护薄膜。另一方面,在该层叠体的偏光件侧贴合有已进行过皂化处理的40μm厚的丙烯酸树脂薄膜。此外,于丙烯酸树脂薄膜的外侧形成黏着剂层(厚度20μm),且在该黏着剂层贴合有分隔件。如此进行,而制作出具有表面保护薄膜/亮度提升薄膜/偏光件/丙烯酸树脂薄膜/黏着剂层/分隔件的结构的附黏着剂层偏光板2。

<实施例1>

将在制造例1中所获得的附黏着剂层偏光板1冲切成5.7英寸尺寸(为纵140mm及横65mm左右),并将所冲切成的偏光板重叠多片而形成工件(总厚度约20mm)。将所获得的工件以用夹具(治具)夹持的状态,藉由使用了螺旋角0°的端铣刀的切削加工,而于工件的外周的4个角落部形成倒角部,此外,于4个外周面当中的1个外周面的中央部形成凹部,而获得如图2所示的非直线加工的附黏着剂层偏光板。在此,端铣刀的刀刃数为1刃,外径为5mm,且切削刀刃的倾角为5°、隙角为15°、刀尖角为70°。另外,端铣刀的进给速度是1200mm/分钟,旋转速度是15000rpm。

将最终所获得的非直线加工的附黏着剂层偏光板供上述(1)~(3)的评价使用。此外,对切削刀刃进行上述(4)的评价。此外,对切削后的附黏着剂层偏光板进行上述(5)的评价。将结果显示于表1。

<实施例2~6及比较例1>

将端铣刀的切削刀刃的倾角、隙角及刀尖角设为如表1所示地变更,除此以外与实施例1同样地进行,制作出非直线加工的附黏着剂层偏光板。将所获得的非直线加工的附黏着剂层偏光板供上述(1)~(3)的评价使用。此外,对使用的切削刀刃进行上述(4)的评价。此外,对切削后的附黏着剂层偏光板进行上述(5)的评价。将结果显示于表1。

<实施例7>

除了使用在制造例2中所获得的附黏着剂层偏光板2以外均设为与实施例1相同,制作出如图2所示的非直线加工的附黏着剂层偏光板。将所获得的非直线加工的附黏着剂层偏光板供上述(1)~(3)的评价使用。此外,对使用的切削刀刃进行上述(4)的评价。此外,对切削后的附黏着剂层偏光板进行上述(5)的评价。将结果显示于表1。

<实施例8~12及比较例2>

将端铣刀的切削刀刃的倾角、隙角及刀尖角设为如表1所示地变更,除此以外与实施例7同样地进行,制作出非直线加工的附黏着剂层偏光板。将所获得的非直线加工的附黏着剂层偏光板供上述(1)~(3)的评价使用。此外,对使用的切削刀刃进行上述(4)的评价。此外,对切削后的附黏着剂层偏光板进行上述(5)的评价。将结果显示于表1。

<比较例3>

虽然尝试了倾角为50°的端铣刀的制作,但未能制作出。

[表1]

<评价>

如从表1所清楚显示地,根据本发明的实施例,可以藉由将端铣刀的切削刀刃的倾角设为预定范围,而在光学薄膜(在此是附黏着剂层偏光板)的切削加工中,抑制裂隙、黄带及缺胶。此外,藉由将倾角的下限设为预定值以上,可以使刀刃的锐利度更良好,作为结果,可以更良好地抑制裂隙、黄带及缺胶(实施例1与实施例2~6的比较、及实施例7与实施例8~12的比较)。此外,藉由将倾角的上限设为预定值以下,可以确保适当的尺寸的屑穴,作为结果,可以减少切削碎屑造成的摩擦并更加良好地抑制黄带(实施例6与实施例2~5的比较、及实施例12与实施例8~11的比较)。此外,藉由将刀尖角设为预定值以上,可以使切削刀刃的寿命增长。此外,藉由将刀尖角设为预定值以下,可以让切削的锋利程度变得良好,作为结果,可以抑制起毛(实施例4~6与实施例1~3的比较、及实施例10~12与实施例7~9的比较)。此外,可以藉由将刀尖角设为预定范围,而既维持起毛的抑制,并且满足切削刀刃的良好的寿命(抑制刀刃尖端的破损)(实施例3~4与实施例1~2及5~6的比较、及实施例9~10与实施例7~8及11~12的比较)。

产业上的可利用性

本发明的端铣刀是可适合地在光学薄膜的切削加工中使用。藉由本发明的端铣刀所切削加工的光学薄膜可使用于例如以汽车的仪表板或是智能型手表为代表的异形的图像显示部上。

标号说明

α…倾角

β…隙角

γ…刀尖角

δ…刀刃厚度

10…切削刀刃

10a…刀刃尖端

10b…斜面

10c…隙面

20…主体

22…旋转轴

30…屑穴

100…端铣刀

200…工件