通过氮气合金化的方式提高钼及钼合金激光焊接头的方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于焊接技术领域,涉及一种通过氮气合金化的方式提高钼及钼合金激光焊接头的方法。

背景技术

钼和钼合金的熔点高(2610℃)、高温强度高、高温硬度和刚度都很大,导热性好、耐高温腐蚀和中子吸收截面小等优点使其被广泛应用在航空、航天和核工业等领域。轧制态钼和钼合金的抗拉强度一般在600-700MPa之间,但其熔化焊焊缝的抗拉强度最高只能达到轧制态的20%,焊缝中容易出现裂纹。钼熔化焊焊缝强度低主要是由于钼晶界脆化导致。引起晶界脆化的原因首先是钼的本征脆性,这与钼原子最外层电子排布有关,其次是杂质元素在晶界偏析引起的非本征脆性,常见的杂质元素主要是氧元素。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种通过氮气合金化的方式提高钼及钼合金激光焊接头的方法,该方法钼及钼合金激光焊接头的抗拉强度。

为达到上述目的,本发明所述的通过氮气合金化的方式提高钼及钼合金激光焊接头的方法包括以下步骤:

1)对工件的待焊区域进行预处理,工件的材质为钼或者钼合金;配置氮气与氩气的混合气体;

2)将工件放置到混合气体的气氛下进行激光焊接,再在混合气体的气氛下冷却至室温,得焊接接头。

步骤1)的具体操作过程为:

采用1000#SiC砂纸打磨待焊区域的表面,然后浸泡在丙酮中进行超声清洗,再吹干。

超声清洗的次数大于等于3,且每次超声清洗的时间大于等于3min。

对工件的待焊区域进行预处理后,随后在30min内进行焊接。

工件的材质为钼、钛锆钼合金、钼铼合金、合金元素不超过2wt.%的钼合金或第二相掺杂相含量不超过2wt.%的钼合金。

混合之前,氮气及氩气的纯度均大于等于99.99%,混合气体中氮气的体积百分含量为5%-10%。

步骤2)的具体操作为:将工件放置在充满混合气体的保护工装中进行激光焊接,然后再在混合气体的气氛下冷却至室温,得焊接接头。

步骤2)中,焊接之前,向保护工装中通入混合气体,焊接过程中保护工装中按照设定流量通入混合气体。

焊接之前,向保护工装中通入混合气体的时间大于等于1min,冷却过程中,向保护工装中通入混合气体的时间大于等于1min。

焊缝形式为对接焊缝、搭接焊缝、T型焊缝或角焊缝,渗氮母材中的氮元素含量为0.5wt.%-2wt.%。

本发明具有以下有益效果:

本发明所述的通过氮气合金化的方式提高钼及钼合金激光焊接头的方法在具体操作时,在氮气与氩气的混合气体的气氛下对钼及钼合金进行激光焊接,以实现向焊缝中添加氮元素的目标,进入到焊缝中的氮元素以Mo

附图说明

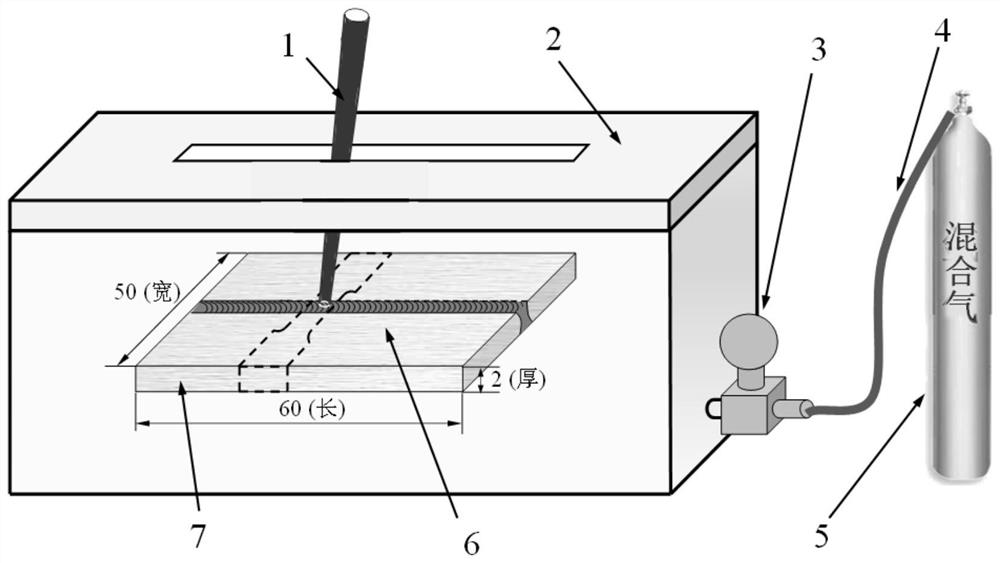

图1为待焊钼合金试板的尺寸和焊接位置示意图;

图2为焊后接头拉伸试样的尺寸图;

图3为钼及钼合金激光焊接头氮气合金化示意图;

图4a为钼及钼合金激光接头焊缝横截面电子探针测量位置图;

图4b为钼及钼合金激光氮气合金化接头横截面电子探针测量位置图;

图5为钼及钼合金激光焊焊缝拉伸强度与焊接气氛中氮气含量之间的关系图。

其中,1为激光束、2为保护工装、3为减压阀、4通气软管、5为混合气体、6为焊缝位置、7为工件。

具体实施方式

下面结合附图对本发明做进一步详细描述:

参考图1,本发明所述的通过氮气合金化的方式提高钼及钼合金激光焊接头的方法包括以下步骤:

1)对工件7的待焊区域进行预处理,工件7的材质为钼或者钼合金;配置氮气与氩气的混合气体5;

2)将工件7放置到混合气体5的气氛下进行激光焊接,再在混合气体5的气氛下冷却至室温,得焊接接头。

步骤1)的具体操作过程为:

采用1000#SiC砂纸打磨待焊区域的表面,然后浸泡在丙酮中进行超声清洗,再吹干,其中,超声清洗的次数大于等于3,且每次超声清洗的时间大于等于3min。

对工件7的待焊区域进行预处理后,随后在30min内进行焊接。

工件7的材质为钼、钛锆钼合金、钼铼合金、合金元素不超过2wt.%的钼合金或第二相掺杂相含量不超过2wt.%的钼合金。

混合之前,氮气及氩气的纯度均大于等于99.99%,混合气体5中氮气的体积百分含量为5%-10%。

步骤2)的具体操作为:将工件7放置在充满混合气体5的保护工装2中进行激光焊接,然后再在混合气体5的气氛下冷却至室温,得焊接接头。

步骤2)中,焊接之前,向保护工装2中通入混合气体5,焊接过程中保护工装2中按照设定流量通入混合气体5。

焊接之前,向保护工装2中通入混合气体5的时间大于等于1min,冷却过程中,向保护工装2中通入混合气体5的时间大于等于1min。

焊缝形式为对接焊缝、搭接焊缝、T型焊缝或角焊缝,渗氮母材中的氮元素含量为0.5wt.%-2wt.%。

实施例一

以含0.25wt.%La

1)将待焊试板依次用240#、400#、800#、1000#砂纸进行打磨,再将打磨后的试板浸泡在丙酮中,然后采用超声清洗至少三次,每次清洗后更换丙酮溶液,每次清洗时间不低于10min,最后将待焊试板吹干备用;

2)将待焊试板放入图3中的保护工装2中,焊接开始之前向保护工装2中先通不低于1分钟的混合气体5,气瓶中的混合气体5提前配比好。

3)采用激光束1在图3中的焊缝位置6处进行焊接,熔深不小于2mm,焊接过程按照焊前设定好的流速通混合气,焊接完成后继续通入不低于1分钟的混合气体5,焊接完成的试板,按照图2中的尺寸切割拉伸试样,拉伸试样切割完成后依次用240#、400#、800#、1000#砂纸进行打磨直至将焊缝表面余高磨平,经过以上过程所获得的试样作为实验组。

按照上述步骤,将另外一组待焊试板放置在保护工装2中进行焊接,其中,试板的处理、焊接用参数以及焊接过程中的操作和焊后接头拉伸试样的制取与上述过程中的保持一致,但保护工装2中通入的气体为纯氩气,将此方法获得的激光焊接接头作为对照组。

首先采用电子探针测量对照组和实验组的焊缝横截面中碳、氧及氮元素的含量,测量位置分别为图4a和图4b所示,测量结果分别为表1及表2所示,氮气气氛下获得的焊缝中氮元素的平均含量为0.997wt.%,远高于纯氩气气氛下获得的焊缝的0.293wt.%,Mo在含氮气气氛中进行激光焊的方式可以达到向焊缝添加氮元素的目的。进一步对氮气气氛中获得的焊缝进行拉伸,拉伸结果如图5所示,其中,在氮气含量为5.9%的气氛下获得的焊接接头平均抗拉强度分别为297.6MPa;在氮气含量为10%的气氛下获得的焊接接头平均抗拉强度为351.1MPa,未做任何处理的原始激光焊焊缝的强度为60.1MPa;渗碳焊缝的强度相较于原始激光焊焊缝的强度提高了197%-211%,因此本发明可以达到向熔焊焊缝添加氮元素的目标并且能显著提高激光焊接头的抗拉强度。