一种深孔枪钻加工直线度误差预测与控制方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于深孔直线度控制技术领域,尤其涉及一种深孔枪钻加工直线度误差预测与控制方法。

背景技术

目前在航空航天、武器装备、汽车制造等国家重点发展行业中,小直径深孔加工的需求越来越多,特别是针对钛合金材料的深孔加工需求,例如C919大飞机中各类的舱门轴导轨孔加工。枪钻加工是实现深孔加工的一项重要技术手段。然而,由于被加工孔的孔径小、孔深长,枪钻的结构又较为复杂、相对刚度弱,普遍存在被加工孔直线度误差较大的问题。直线度是深孔加工中的一项重要技术指标。由于设备和加工工艺的特殊性,使得深孔加工过程中容易出现难以预测的直线度超差问题,能否解决深孔轴线的偏斜问题,是保证深孔加工精度的关键。

对于深孔枪钻加工,由于被加工孔孔深与孔径之比超过10,并且枪钻结构属于典型的细长轴类零件,所以在加工过程刀具受到切削力作用中会产生横向弯曲和振动。为了抑制枪钻在加工过程中的扰动,减少孔的直线度误差,往往采用导向套和中间支撑来提升枪钻加工的稳定性,然而由于钻杆的刚性不足,在受到钻削力作用下,导向套间隙和中间支撑件间隙又会对直线度产生相应的影响。同时枪钻加工过程中,实际的加工工况、零件材料和工艺参数选择等也会对其直线度误差产生影响。由此可知,深孔枪钻加工过程一直处于封闭或半封闭状态,无法直观监测其钻孔的过程。同时被加工孔的直线度受到多方面因素的影响,例如:机床本身精度误差、导向套的间隙以及中间支承件的间隙等都会引起刀杆的弯曲变形。枪钻又属于典型细长杆类零件,钻杆在加工过程中受力会发生弯曲变形,从而导致被加工孔直线度误差难以避免。钻杆的弯曲变形量随着钻孔深度的增加而不断的增大,导致钻头的钻进方向越来越偏离工件的理论中心轴线,严重时枪钻的钻头会从零件的侧壁钻出,造成加工事故。

然而,国内外研究对于深孔枪钻加工直线度的研究较少,主要集中在BTA和麻花钻,对于深孔枪钻加工直线度研究较少,且现有技术中的研究及研究中存在缺陷如下:1)Frazao等人描述了一种新型的三支撑BTA工具的优点。在试验中证实,在深孔加工中,三支撑BTA工具比传统的BTA工具更稳定。2)Sakuma等人研究了BTA加工中被加工孔的超尺寸机理,研究了导向带对加工孔精度的影响。3)Sakuma等人还考虑了导向衬套和中间支持间隙对直限度误差的影响,但没有考虑轴向推力的影响,即孔偏差完全依赖于刀具的几何参数。4)Rao和Shunmugam分析了从BTA加工中获得的孔的轴向和横向剖面。5)Katsuki等人则研究了工件几何形状对深孔轴孔偏差的影响。Katsuki等人研究了麻花钻单刃和多刃刀具在孔偏差中的作用。试验数据和理论分析表明,刀具几何不平衡切削力,造成孔偏差。Katsuki等人还研究了斜工件的正面和预钻孔的导孔如何影响孔的偏差。随着试验孔直径的增大,平行的两个被加工孔的偏差增大。6)Deng等人研究了枪钻加工中钻套和中间支撑间隙导致的直线度误差模型,但其研究只局限于单支撑的枪钻系统,与实际加工不相吻合。

发明内容

本发明的目的在于提供一种深孔枪钻加工直线度误差预测与控制方法,应用欧拉-伯努利梁理论,建立了多个支撑的三个阶段的深孔枪钻加工直线度误差预测模型,并进行了试验验证;通过直线度误差预测模型分析了导向套间隙、支撑间隙和钻削轴向力的变化对直线度误差的影响,进而提出了一种通过改变靠近切屑收集装置的支撑间隙量,来调整钻杆的径向间隙量,从而实现被加工孔直线度误差主动控制的方法。

本发明采用如下技术方案:

一种深孔枪钻加工直线度误差预测与控制方法,包括以下步骤:

(1)以欧拉-伯努利梁理论为基础,针对钻杆上任一点,建立基于导向套间隙、支撑间距、钻削轴向力和支撑间隙的弯矩模型、弯矩模型对应的边界条件,最后对弯矩模型进行求解以获取直线度误差预测模型;

(2)针对深孔加工机床,设定输入参数,之后借助MATLAB软件求解直线度误差预测模型,提取基于第一支撑间隙量的直线度误差曲线图、基于第二支撑间隙量的直线度误差曲线图、基于第三支撑间隙量的直线度误差曲线图、基于支撑间距的直线度误差曲线图和基于钻削轴向力的直线度误差曲线图;其中,第三支撑固定切屑收集装置且靠近第二支撑,第二支撑远离第三支撑的一侧设置第一支撑;第一支撑、第二支撑和第三支撑均转动安装于钻杆;

(3)考虑基于第一支撑间隙量的直线度误差曲线图、基于第二支撑间隙量的直线度误差曲线图、基于第三支撑间隙量的直线度误差曲线图、基于支撑间距的直线度误差曲线图和基于钻削轴向力的直线度误差曲线图,提出关于第三支撑间隙量的方向和大小的误差主动控制策略,并对第三支撑进行结构优化。

优选地,在步骤(1)中建立直线度误差预测模型具体包括以下步骤:

(11)将深孔加工过程划分为第一阶段、第二阶段和第三阶段;第一阶段为主轴未到达第一支撑前;第二阶段为到达第一支撑后且未到第二支撑前;第三阶段为主轴到达第二支撑后;

(12)建立第一阶段直线度误差预测模型、第二阶段直线度误差预测模型和第三阶段直线度误差预测模型;

(13)线性化求解第一阶段直线度误差预测模型、第二阶段直线度误差预测模型和第三阶段直线度误差预测模型。

优选地,在步骤(12)中,建立第一阶段直线度误差预测模型的步骤包括:

(121)建立基于欧拉-伯努利梁理论的第一弯矩模型M

其中,E为枪钻的杨氏模量;I为枪钻的转动惯量;

F

e

x

R

l

L为枪钻总长度;z为轴线方向上任一点到主轴夹持端的距离;

(122)简化第一弯矩模型M

令l

其中,U

(123)建立第一阶段直线度误差预测模型的边界约束条件:

优选地,在步骤(13)中,第二阶段直线度误差预测模型中第二弯矩模型M

M

M

M

第二阶段直线度误差预测模型的边界约束条件:

优选地,,在步骤(13)中,第三阶段直线度误差预测模型中第三弯矩模型M

M

M

第三阶段直线度误差预测模型的边界约束条件:

x

优选地,在步骤(3)中,误差主动控制策略具体为:

改变第三支撑间隙量的大小和方向,之后针对深孔加工机床,设定与步骤(2)中相同的输入参数,最后借助MATLAB软件求解直线度误差预测模型,提取方向和大小均变化后的第三支撑间隙量的枪钻钻头直线度误差曲线图;

比较基于第三支撑间隙量的直线度误差曲线图、方向和大小均变化后的第三支撑间隙量的枪钻钻头直线度误差曲线图,验证误差主动控制策略的合理性。

优选地,在步骤(4)中,对第三支撑间隙量进行方向调整的步骤包括:

(41)拆除机床切屑收集装置处的第三支撑,将改进后的第三支撑转动安装于钻杆并设置于切屑收集装置和第二支撑之间;

(42)将第三支撑抵住切屑收集装置;

(43)沿垂直于钻杆的轴心线方向,调整钻杆支撑构件的高度,使得钻杆支撑构件的中心线高于钻杆的轴心线以改变第三支撑间隙量的方向。

优选地,在步骤(2)中,输入参数包括:第二支撑的宽度l

与现有技术相比,本发明的优点为:应用欧拉-伯努利梁理论,建立了多个支撑的三个阶段的深孔枪钻加工直线度误差预测模型,并进行了试验验证;通过直线度误差预测模型分析了导向套间隙、支撑间隙和钻削轴向力的变化对直线度误差的影响,进而提出了一种通过改变靠近工件的支撑件间隙量来实现被加工孔直线度误差主动控制的方法,从而减少了直线度偏差。

附图说明

图1为主轴到达第一支撑前的结构示意图;

图2为主轴到达第一支撑时的结构示意图;

图3为主轴到达第二支撑时结构示意图;

图4为主轴到达第三支撑时结构示意图;

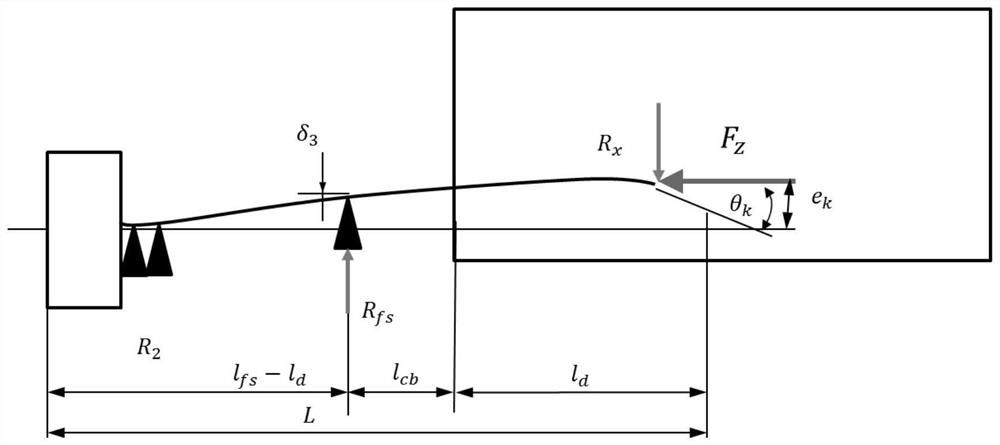

图5为第一阶段直线度误差预测模型中第一弯矩模型M

图6为第一阶段直线度误差预测模型中第二弯矩模型M

图7为MATLAB软件求解三个阶段的直线度误差预测模型的流程图;

图8为基于第一支撑间隙量的直线度误差曲线图;

图9为基于第二支撑间隙量的直线度误差曲线图;

图10为基于第三支撑间隙量的直线度误差曲线图;

图11~12为基于支撑间距的直线度误差曲线图;

图13为基于钻削轴向力的直线度误差曲线图;

图14为应用误差主动控制策略后,第二阶段支撑力变化图;

图15为应用误差主动控制策略后,第三阶段支撑力变化图;

图16为误差主动控制策略改变第三间隙量的方向后,直线度误差预测模型的曲线图;

图17为包含采用误差主动控制策略前的直线度误差预测模型的曲线图、采用误差主动控制策略前的实际直线度误差曲线图、采用误差主动控制策略后的直线度误差预测模型的曲线图、采用误差主动控制策略后的实际直线度误差曲线图的对比图;

图18为应用欧拉-伯努利梁理论分析安装有第一支撑、第二支撑和第三支撑的深孔枪钻由于刀杆刚性不足引起的弯曲变形示意图;

图19为枪钻和导向套之间的位置关系图;

图20为优化后的第三支撑的立体图。

其中,1-第一支撑,2-第二支撑,3-切屑收集装置,4-导向套,5-工件,6-主轴,7-第三支撑,71-第一支撑座,72-支撑板,73-钻杆支撑构件,730轴承,74-螺旋测微仪,75-第二支撑座,76-丝杠,77-导杆,78-丝杠螺母,8-钻杆,9-钻头。

具体实施方式

下面将结合示意图对本发明进行更详细的描述,其中表示了本发明的优选实施例,应该理解本领域技术人员可以修改在此描述的本发明,而仍然实现本发明的有利效果。因此,下列描述应当被理解为对于本领域技术人员的广泛知道,而并不作为对本发明的限制。

1.直线度误差预测模型建模过程

以欧拉-伯努利梁理论为基础,针对钻杆上任一点,建立基于支撑间距、钻削轴向力和支撑间隙的弯矩模型、弯矩模型对应的边界条件,最后对弯矩模型进行线性化求解以获取直线度误差预测模型。即基于“欧拉—伯努利梁”理论,分析不同的钻头受力、导向套间隙、多个中间支撑的间隙和间距作用下钻杆理论的变形规律,通过有限元仿真和正交钻削试验建立“影响因素→钻头扰度→直线度误差”之间的映射关系,建立多支撑枪钻加工系统直线度误差的理论模型,实现直线度误差的精确预测。

(11)将深孔加工过程划分为第一阶段(0 第一阶段为主轴6到达第一支撑1前,即主轴6未到达第一支撑1前;第二阶段为主轴6从第一支撑1处开始沿钻杆轴向移动,至主轴6到达第二支撑2前;即到达第一支撑1后且未到第二支撑2前;第三阶段为主轴6推动第一支撑1和第二支撑2同步沿钻杆轴向移动,至主轴6到达第三支撑7前,即为主轴6到达第二支撑2后。 (12)建立第一阶段直线度误差预测模型、第二阶段直线度误差预测模型和第三阶段直线度误差预测模型。 (121)建立基于欧拉-伯努利梁理论的第一弯矩模型M 枪钻钻头采用硬质合金材料,钻杆采用具有韧性的碳钢材料,通过焊接组合在一起。枪钻总体长度达到1m以上,而钻杆的直径一般小于18mm,因此研究钻杆受力变形时可将枪钻假象成一根细长杆,根据材料力学的观点,枪钻钻杆的这种受力变形符合欧拉-伯努利梁理论的假设条件,因此,可以应用其理论假设分析钻杆的偏斜量,进而建立直线度误差模型。 欧拉-伯努利梁理论是一个简化线性弹性理论,包括两个假设:(1)变形前垂直梁中心线的平剖面,变形后仍然为平面(刚性横截面假定);(2)变形后横截面的平面仍与变形后的轴线相垂直。 理论上,增加三个支撑可提高钻杆的刚度,但实际中由于钻杆和支撑之间存在间隙,这些间隙及位置对直线度误差均会产生影响。 如图18所示,根据欧拉-伯努利梁理论,在任意阶段钻头在X方向的直线度偏差量e e 其中,θ e 枪钻加工中在任意点处所受到的弯矩M(z,x)都可用公式(2)表示。

其中,I是枪钻的转动惯量可通过三维软件建模求解,不同规格的枪钻转动惯量也不相同;E是枪钻材料的杨氏模量,钻杆材料一般为42Crmo,其弹性模量E=212Gpa。 由于轴线方向上深孔枪钻加工过程可分为三个阶段。因此,本文分别对这三个阶段建立直线度误差模型。 以第一阶段直线度误差预测模型的建立过程为例进行说明。第一阶段中,第一弯矩模型M

其中,E为枪钻的杨氏模量;I为枪钻的转动惯量;F (122)简化第一弯矩模型M 枪钻在第一阶段移动过程中,由于主轴6与切屑收集装置3支撑(第三支撑7)间距相对较远,可以将第三支撑7和导向套4支撑看作一个整体,并且在初始阶段主要影响直线度误差的就是导向套4的间隙。 因此,令l

式(7)~(10)的一般表示形式为式(11)~(14):

其中U (123)建立第一阶段直线度误差预测模型的边界约束条件,如式(15):

(13)线性化求解第一阶段直线度误差预测模型、第二阶段直线度误差预测模型和第三阶段直线度误差预测模型。 以线性化求解第一阶段直线度误差预测模型为例,见图5~6: (131)求解上述矩阵方程式,即式(11)~(14),可用简化形式表示: A B

其中,B′ B′ (132)将上述边界条件,式(15)带入式(11)~(14)中求解。 其中,枪钻钻头在l

因此、钻头与中心轴线的偏角θ

通过上述公式推导,在钻杆移动的第一阶段,枪钻钻尖与中心线直线度误差值e e 建立并线性化求解第二阶段直线度误差预测模型、第三阶段直线度误差预测模型的过程相同。不同点在于,第二阶段无需考虑M 第二阶段中,主轴6到达第一支撑1后推动其一起轴向移动,使得主轴6与第二支撑2和第三支撑7之间的距离逐渐减小。 第二阶段直线度误差预测模型中,第二弯矩模型M M M M 第二阶段直线度误差预测模型的边界约束条件,式(23):

通过矩阵形式方程可表示为式(24):

A B C (27) 第三阶段只需要考虑两个区域钻杆所受的力矩,l 第三阶段直线度误差预测模型中第三弯矩模型M M M 第三阶段直线度误差预测模型的边界约束条件,式(27): x (27) 通过矩阵形式方程可表示为式(28):

B′ C 其中,B′ 导向套4是机床辅具的一种,由于枪钻钻尖不在中心线上,定位工件中心的时候需要通过导向套加以辅助支撑。当导向套安装出现偏心或者导向套中心孔与枪钻的间隙过大时,从加工一开始孔的轴线就会出现偏斜,从而影响了加工直线度误差。图19是导向套形状和结构图,枪钻钻头与导向套属于间隙配合,标准间隙量为0.02mm,但是随着磨损现象的发生,间隙量会增大。其中,导向套4固定在切屑收集装置3的前端。枪钻包括钻杆8和钻头9,钻尖形成于钻头9。 枪钻的结构尺寸较为特殊,钻头直径大于钻杆的直径,当硬质合金钻头通过导向套钻入工件后,钻杆与导向套之间的间隙量就会相应的增大。实际的加工过程中,导向套对枪钻加工直线度误差的影响仅仅发生在钻头钻入工件阶段,钻头钻入后,由于间隙量变大,钻杆与导向套不在发生接触。因此只需要考虑入钻阶段导向套间隙对直线度误差的影响。如图14~15所示,导向套间隙对直线度误差无影响。 2.直线度误差预测模型求解过程 针对深孔加工机床,设定输入参数,之后借助MATLAB软件求解直线度误差预测模型,提取基于第一支撑间隙量的直线度误差曲线图、基于第二支撑间隙量的直线度误差曲线图、基于第三支撑间隙量的直线度误差曲线图、基于支撑间距的直线度误差曲线图和基于钻削轴向力的直线度误差曲线图;其中,第三支撑7固定切屑收集装置3且靠近第二支撑2,第二支撑2远离第三支撑7的一侧设置第一支撑1;第一支撑1、第二支撑2和第三支撑7均转动安装于钻杆。 直线度误差预测模型需要输入参数包括:第二支撑2的宽度l MATLAB软件运算中,如图7所示,以dz 3.直线度误差预测模型仿真结果分析 应用上述直线度误差预测模型可以分析各影响因素对直线度误差的影响规律,在此基础上,可以通过改变相关参数达到控制直线度误差的目的。 考虑基于第一支撑间隙量的直线度误差曲线图、基于第二支撑间隙量的直线度误差曲线图、基于第三支撑间隙量的直线度误差曲线图、基于支撑间距的直线度误差曲线图和基于钻削轴向力的直线度误差曲线图,提出关于第三支撑间隙量的方向和大小的误差主动控制策略,并对第三支撑7进行结构改进。具体分析如下: 3.1第一支撑间隙量对直线度误差影响 仿真初始条件设置:进给量f=10μm/r、钻削轴向力F 通过仿真发现,在其它条件相同的情况下,随着间隙量的增大,直线度误差增大,但是直线度误差数值之间的差异不是很大。通过对各点的数值计算发现,间隙量每增大100μm,相对应的直线度误差值增大比例在15%左右。 3.2第二支撑间隙量对直线度误差影响 采用相同的仿真条件,只是将初始的间隙量δ 通过仿真,在其它条件相同的情况下,随着δ 3.3第三支撑间隙量对直线度误差影响 相同的仿真条件,只是将初始的间隙量δ δ 通过对不同支撑间隙量变化对直线度误差的仿真分析发现,靠近钻头端的支撑间隙对直线度误差的影响最大,越靠近主轴6端,支撑间隙对直线度误差影响越小。随着钻孔深度的增加,直线度误差值逐渐变大,并且当钻深到达第二支撑2后,其直线度误差变化趋势减小。 3.4支撑间距对直线度误差影响 通过仿真模型分析可知,第二支撑2和第三支撑7之间的距离变化同样会影响到直线度误差。为了更加清晰反应距离变化的影响效果,设置如下初始仿真条件:进给量f=10μm/r、钻削轴向力F 3.41l 仿真只改变了主轴6到第一支撑1的间距l 随着钻孔深度增加,直线度误差逐渐增大,随着第一支撑1间隙的增大,直线度误差值同样增加。钻孔初期,l 3.42l 仿真中变主轴6到第二支撑2的间距l 与第一支撑1距离变化对直线度影响相比,第二支撑2距离变化的影响更大;同时当第二支撑2距离增加时,对直线度误差增大趋势明显,偏差的比例值呈几何级数增加。举例:钻深1m时,l 通过仿真分析发现,第二支撑2间距变化对直线度误差的影响大于第一支撑1间距变化。同时,随着第一支撑1间距的增大,第一支支撑与第二支撑2之间的距离也相应减小,钻杆的轴向支撑刚度增大。枪钻的刚度增加使得其弹性变形能力降低,钻杆受力轴向发生变形时其直线度误差值也相应增大。同样,当第二支撑2与第三支撑7之间距离减小时也会出现了类似的现象。 3.5钻削轴向力对枪钻加工直线度误差的影响 前文分析可知枪钻的钻杆属于典型弱刚性构件,受钻削轴向力的影响会产生轴向的弯曲变形,从而影响到加工的直线度误差。如图13所示,曲线P1中F 通过直线度误差模型,分析钻削轴向力的改变对加工直线度误差的影响。设置仿真条件如下:枪钻长度L=1.6m、钻孔深度1m、支撑间距分别是l 分析轴向力变化对直线度误差的影响,钻削轴向力的增大与直线度误差呈现阶段性变化。关系,在钻深到达第一支撑1200mm以前,轴向力变化对直线度误差影响不大;在第一支撑1到第二支撑2之间(200mm~700mm),随着钻深增加,轴向力变大,直线度误差值呈几何倍数增加,增大趋势明显;当钻头到达第二支撑2相接触时,曲线变化出现拐点,直线度误差与钻孔深度呈现线性递增关系,且增大趋势减小。分析计算时拐点出现的原因:主轴6与第二支撑2相接触时,第二支撑2的间隙量就不会对直线度误差产生影响,因此误差值增大趋势变缓。理论上此时钻头的钻进方向发生了明显的变化,但是实际加工过程中钻头受到孔壁阻力的作用,钻头的钻进方向很难立刻发生改变。因此必然存在理论和实际的直线度误差。 通过对直线度误差影响因素分析发现,支撑间距、钻削轴向力和支撑间隙的变化都会对直线度误差产生较大的影响,但是由于前两个因素都是受到实际加工条件(枪钻的长度、加工工艺参数等)的制约,只能根据实际的加工工况给出一个大致的参考建议。在其它条件一致的情况下,通过理论分析发现,可以通过改变第三支撑间隙量的大小来实现对直线度误差的主动控制。即通过前文的仿真分析发现,第三阶段(指每条误差曲线的钻孔深度在700mm以后),当主轴6与第一支撑1和第二支撑2接触时,直线度的误差出现了明显变化,误差增大趋势变缓,原因在于此时钻头与中心轴线的角度发生了改变。 由图14~15可知,误差主动控制策略及原理为: 初始各支撑的回转中心是与主轴6轴线在同一条水平线上,由于间隙量的存在,钻杆在受到轴向力作用时发生弯曲,会对各支撑产生沿着X方向向下的作用力。各支撑会对钻杆产生沿X方向向上的支撑反力,其间隙的方向都为X轴负方向。本文提出的方法是将第三支撑7的间隙方向变为X轴正方向(图14所示),从而在第三支撑7产生指向X轴负方向的作用反力R 误差主动控制策略的合理性具体为:改变第三支撑间隙量的方向,之后针对深孔加工机床,设定与步骤(2)中相同的输入参数,最后借助MATLAB软件求解直线度误差预测模型,提取基于方向变化后的第三支撑间隙量的直线度误差曲线图;比较基于第三支撑间隙量的直线度误差曲线图、基于方向变化后的第三支撑7间隙量的直线度误差曲线图,验证误差主动控制策略的合理性。 通过上文分析,采用调整第三支撑间隙的方法来实现对枪钻加工直线度的误差。设置仿真条件如下:枪钻长度L=1.6m、钻孔深度1m、支撑间距分别是l 5.验证枪钻加工直线度误差预测模型和主动控制方法的有效性 设计了两组不同试验。工件5尺寸为Φ32×350mm的Ti6Al4V钛合金棒料,为了测量被加工孔直线度误差,首先对加工样件进行预先处理,将试验件四周进行磨削形成四个相互平行的基准面、邻面相互垂直作为定位和测量基准,选用Φ17mm的枪钻进行加工,钻孔深度330mm。加工后将棒料利用线切割分为等长7段的短棒,分别测量每段钻孔中心的位置,测量五次选择平均值。采用工件5固定,枪钻旋转进给的加工方式。钻孔工艺参数为:v 孔1是未采用间隙调节方式(主动控制策略)时直线度误差的试验,孔2是通过间隙调整的方法使固定支撑间隙方向改变直线度误差试验。具体参数设置见表3.1。选用1m长Φ17mm标准硬质合金枪钻加工330mm深孔,通过测量得到各支撑间隙量大小。为了使试验的结果能够相互对比,两组试验除了固定支撑间隙量方向改变外,其它加工条件都一致。 表1试验和仿真参数设置

本文采用的调整第三支撑间隙量的改进后的第三支撑结构如下:包括第一支撑座71,第一支撑座71的一侧依次连接一支撑板72和一钻杆支撑构件73;第一支撑座71、钻杆支撑构件73支撑板72上均设置供钻杆穿过的安装孔;支撑板72的上侧面固定一螺旋测微仪74;螺旋测微仪74的测量端(指针)抵住钻杆支撑构件73的上表面,通过指针读数显示枪钻径向位置调整量大小;撑板72背向第一支撑座71的一侧面上固定一对第二支撑座75,其中一第二支撑座75上固定一竖直设置的丝杠76,另一第二支撑座75上固定一竖直设置的导杆77;丝杠76的上端和导杆77的上端均活动安装于钻杆支撑构件73;丝杠76的上端安装一与丝杠76配合的丝杠螺母78;钻杆支撑构件73的安装孔安装一用于支撑钻杆的轴承730;轴承730与一对安装孔的中心线重合。 使用上述第三支撑调整第三支撑间隙量的具体步骤为: (1)拆除机床切屑收集装置3的固定支撑(第三支撑),用第三活动中间支撑(改进后的第三支撑7)代替; (2)将第三支撑7中的第一支撑座71紧靠切屑收集装置3的支撑端(朝向第二支撑2的端面); (3)调整第三支撑7沿导杆(丝杠)的轴向方向高度,使得钻杆支撑构件73的中心轴线抬高,使第三支撑7的中心轴线高于钻杆的中心轴线,以实现其间隙量方向的变化。 在第三支撑7抬高的过程中,螺旋测微仪4的指针长度随之变短,通过在抬高过程的前后分别读取螺旋测微仪4上的指针对数,即可显示枪钻沿轴承径向位置调整量大小。 图17是试验的测量值和仿真结果的比照图,通过“GLOBAL S”三坐标测量机测量加工后每段零件中心孔的位置,得到其轴线方向的偏差,通过对结果进行分析得出以下的结论: (1)直线度误差的理论值和实测值变化趋势相同,随孔深的增加呈现递增趋势,并且数值之间的差异不大(最大误差0.05mm),因此,该理论模型可以作为枪钻加工直线度误差模型使用。 (2)通过第三支撑7间隙量的调整发现,直线度的误差显著降低,当钻深达到300mm时,直线度的误差从0.18mm降低为0.026mm。此时钻孔直线度误差值不再是随孔深的增加而增大,呈现出波动性的变化。 (3)孔2试验直线度误差在仿真结果附近波动性变化的原因:第三支撑7间隙量的调整使得钻头处工件5的支撑反力R (4)理论预测值和试验值之间的误差主要是由于:实际加工中冷却液的湍流作用会对直线度产生影响;加工过程中孔壁会对钻头产生挤压作用影响直线度;被加工件5材料组织的均匀性、刀具磨损等也会对直线度误差产生影响;这些因素在直线度误差模型中没有考虑,所以两种之间存在着误差。 上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。