一种滑动轴承轴瓦材料及其制备方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明属于增材制造领域,具体涉及一种用于制备大型滑动轴瓦瓦块材料的电弧和半固态复合增材制造工艺。

背景技术

锡基巴氏合金因其具有较高的减摩性能、良好的嵌入性、摩擦顺应性和耐腐蚀性等优越的综合性能,主要应用于大型机械主轴的轴瓦、轴承、轴衬、轴套。其中,由于其承载能力大、减震、耐磨,是大型机械理想的轴瓦材料。

巴氏合金轴瓦大部分都采用中低碳钢作为衬背材料(简称“钢背”),通过钢衬背锻件扩氢退火处理、机加工、清洗、预热、热浸镀挂锡、并采用重力铸造或者离心浇铸的方法形成一层巴氏合金层,这种铸造复合制备工艺除了脱瓦率高、复层金属接合强度低、易出现铸造缺陷等缺点外,对于大型机械所需要的轴瓦来说,铸造工艺所需要的模具、运转设备费用较高,生产周期长。同时为了提高巴氏合金层和背衬材料的结合强度,一般在钢背内表面加工楔形槽增加表面积以达到提高结合强度的目的。由于轴瓦工作面往往是曲面,重力铸造为克服偏析带来的各部位性质不均而不得已提高浇铸层厚度,造成了时间和材料的浪费,即使是离心铸造,表面缺陷也比较多,铸造复合工艺巴氏合金层的加工余量是工作层厚度的1~3倍。另外在实际应用中,铸造复合的轴瓦在工作过程中遇到局部修复情况,无论是火焰加热或者电弧加热修复,由于钢背局部膨胀产生热应力经常性的出现轴瓦合金层脱落现象,需要整体性拆装,进行二次浇铸复合。

针对铸造复合工艺中上述问题,电弧增材制造工艺目前发展和应用于轴瓦双层材料的制备中,主要有两种:钨极氩弧焊(TIG)和熔化极惰性气体保护焊(MIG)。电弧增材制造工艺相对简单,在焊接机器人和变位工装夹具配合下,直接在钢背上实现各方位的巴氏合金层复合增材制造。焊接轴瓦结合强度较高,晶粒细小,堆焊层结构致密,具有良好的减摩性能。但是电弧增材制造过程中,电弧温度高达2600K以上,低熔点的锡基合金易产生飞溅、易氧化形成黑色氧化物夹杂和气孔等缺陷,保护气氛下焊缝质量受到周围环境限制较多;同时锡基合金易于流动对焊接的连续性有着很大的影响,在实际焊接过程中,前一道焊接层焊脚边缘形貌对下一道焊缝的质量有着重要影响,不规则的焊脚是产生气孔和夹杂的主要源头,为了保证焊接层的成形性和焊缝质量,需要根据焊接焊道的凝固完成状况、飞溅物和氧化物的产生情形,停顿焊接过程,进行散热、焊层表面清理,限制了生产效率,因此在制造大型机械所用轴瓦时,巴氏合金层厚度在100mm以上,生产周期长,而且在实际生产中需要的焊丝成本也较高。

发明内容

本发明的目的之一在于提供滑动轴承轴瓦材料。具体的技术方案如下:

一种滑动轴承轴瓦材料,所述轴瓦材料依次由背衬、结合层、减摩层组成,背衬的材质为中低碳钢,结合层和减摩层的材质皆为锡基巴氏合金;使用MIG焊和半固态挤出相结合的方法,先在背衬材料上沉积一层结合层,其中MIG焊的焊丝采用Sb含量为0.5~2wt%、Cu含量为0.5~2wt%的锡基巴氏合金;然后在所述结合层上逐层沉积至所需厚度形成减摩层,由此制得所述轴瓦材料。

优选地,沉积结合层时所用MIG焊的焊丝的成分为:0.5~2wt%的Sb、0.5~2wt%的Cu、0.1~0.5wt%的Ni、0.01~0.05wt%的Ag、余量为Sn。

本发明的目的之二是提供所述滑动轴承轴瓦材料的制备方法。具体技术方案如下:

所述滑动轴承轴瓦材料的制备方法,包括以下步骤:

(1)将背衬清理干净,并除油、除锈、烘干;

(2)结合层沉积:MIG焊的焊枪与半固态陶瓷挤出管的朝向一致且轴线的夹角为0~30°,设定焊枪的电流为180~210A、电压为16~21V,焊枪内的焊丝和挤出管所挤出的材料均为锡基巴氏合金,背衬与焊枪喷嘴和挤出管管口的相对移动速度为30~120cm/min,当焊枪在背衬上进行MIG焊时,半固态陶瓷挤出管同时向相同的背衬位置挤出半固态的锡基巴氏合金,如此在背衬的一个表面形成一层结合层;

(3)减摩层沉积:采用上一步的沉积方法,调整焊枪的电流为60~110A、电压为12~24V,背衬与焊枪喷嘴和挤出管管口的相对移动速度为30~160cm/min,在结合层上以6~10mm的层厚逐层沉积锡基巴氏合金至所需厚度形成减摩层,由此制得所述轴瓦材料。

优选地,步骤(2)所述焊丝的成分为:0.5~2wt%的Sb、0.5~2wt%的Cu、0.1~0.5wt%的Ni、0.01~0.05wt%的Ag、余量为Sn。

优选地,所述相对移动包括:焊枪和挤出管保持固定而背衬作水平移动或曲线转动,背衬固定而焊枪和挤出管同步作水平移动或曲线转动。

优选地,所述半固态陶瓷挤出管的挤出速度为2~100cm/min,挤出管的挤出嘴的直径为3~6mm。

优选地,所述结合层的厚度为2~4mm,MIG焊的焊道宽度为3~4mm。

优选地,半固态挤出管挤出所用材料,其初始组织为等轴晶微观组织,半固态加热温度为260~280℃。

本发明的有益效果:

1、本发明提供了一种新型高效制备大型滑动轴瓦双金属材料的复合增材制造工艺。本发明中应用MIG电弧焊和半固态金属挤出成形相结合的方法,利用半固态金属挤出时流动、静止时保持固定形状的触变性,同时电弧产生热量和热冲击效应可以很好的结合各层。生产效率上远远高于目前的电弧增材制造方法和传统的铸造工艺,同时大大降低了传统铸造工艺所需要的工装成本和加工余量。

2、采用MIG焊接,利用电弧热冲击在钢衬背表面熔化成几十微米深度的弧坑,提高了结合层的结合面积,同时在结合层微区形成了机械啮合,提高了结合强度。结合层所用焊丝采用含Cu、Sb量较低的锡基材料,同时Ag和Ni元素形成固溶强化,加工过程中可以拉制直径为0.8mm的焊丝,提高焊接效率和电弧密度,可提高双层材料的结合强度和结合层的疲劳强度。结合层由于脆硬质点体积分数少,弥散分布,从而在减摩层和钢背之间形成了塑性良好的锡基合金层,同时具有较高的疲劳强度。因此,本发明的方法,可以根据需要,提高结合层与背衬的结合强度和韧性。

3、本发明的方法提高了减摩层的内部质量。半固态金属在焊接过程中覆盖到电弧区,对焊接溶池起到保护作用,从而降低气孔和氧化夹杂的产生。同时半固态金属挤出陶瓷管口可以根据需要加工成凹口形状,对堆塑焊层起到整形的作用,限制熔池流动,规则形状的焊缝外形有利于焊道之间的高质量熔合。

附图说明

图1为MIG焊枪和半固态浆料挤出装置示意图。

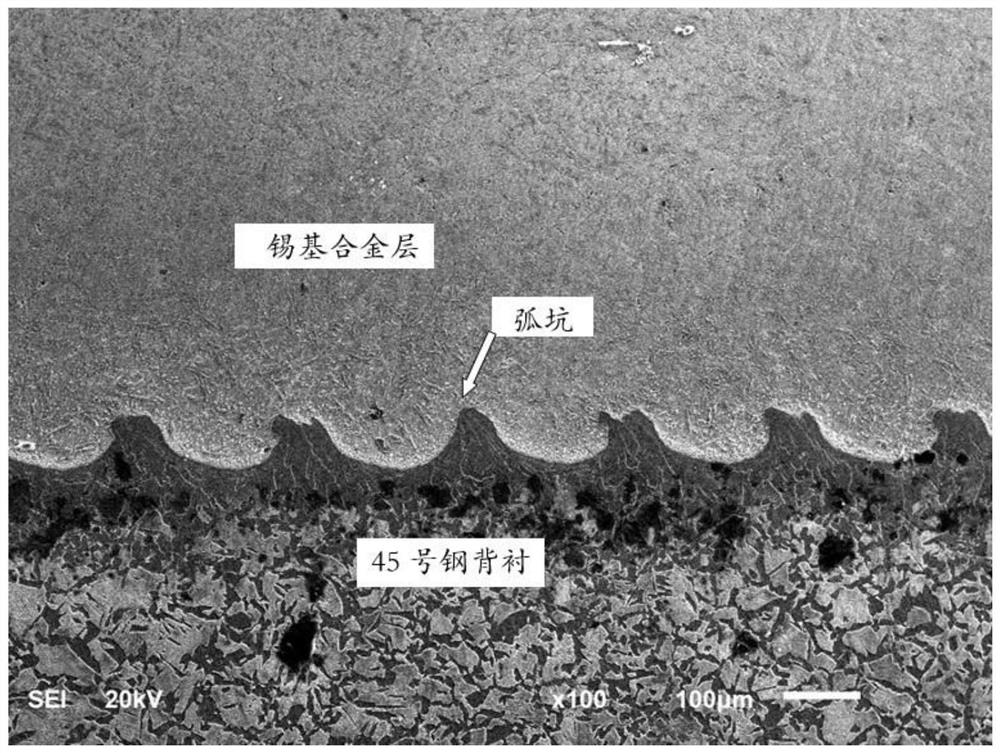

图2为轴瓦横截面扫描电镜图。

具体实施方式

下面通过具体实施例对本发明做进一步详细描述,但不因此限制本发明的范围。

用途:额定功率为300MW水轮发电机组用重型主轴轴承的轴瓦,规格为φ1600mm×φ1400mm×1200mm。

技术要求:钢背材质为45号钢,巴氏合金结合层和减摩层的总厚度为100mm。

制备方法:

(1)将45号钢背衬清理干净,并除油、除锈、烘干。

(2)结合层沉积

如图1所示,MIG焊的焊枪与半固态浆料陶瓷挤出管朝下且轴线的夹角为20~30°(即挤出管与水平面的夹角为60~70°),设定焊枪的电流为200A、电压为19V,焊枪内的焊丝直径为φ1mm,化学成分为1.0%Sb,1.0%Cu,0.5%Ni,0.05%Ag,余量为Sn。挤出管的挤出嘴的直径为4mm,挤出速度为80cm/min,所挤出的半固态材质为11%Sb,6%Cu,0.05%Ag,0.3%Ni,余量为Sn(焊丝和半固态挤出的材料成分不同)。半固态材料棒坯先进行大塑性变形,获得细小的等轴晶微观组织,然后经过20~50℃的冷却带,传送至260~280℃的加热带,加热至半固态。

背衬与焊枪喷嘴和挤出管管口的相对移动速度为70cm/min(MIG焊枪和半固态陶瓷挤出管口保持固定姿态,变位机夹持背衬工件转动,使焊接位置保持在水平位置),当焊枪在背衬上进行MIG焊时,半固态浆料陶瓷挤出管同时向相同的背衬位置挤出半固态的锡基巴氏合金,如此在背衬的一个表面形成一层2-4mm厚度的结合层。

(3)减摩层沉积

采用上一步的沉积方法,调整焊枪的电流为75A、电压为21V,半固态棒材挤出温度为260~280℃,挤出速度为100cm/min,背衬与焊枪喷嘴和挤出管管口的相对移动速度为60cm/min(MIG焊枪和半固态陶瓷挤出管口保持固定姿态,变位机夹持背衬工件转动,使焊接位置保持在水平位置),在结合层上逐层堆焊沉积16层(每层厚度为7~8mm)锡基巴氏合金ZSnSb11Cu6(焊丝和半固态挤出材料的成分相同,以符合技术要求)形成减摩层,从而制备得到轴瓦材料。

(4)将所制备的轴瓦材料进行焊缝外观质量检验,检验合格后切削去除加工余量,采用着色渗透和超声波探伤检测减摩层和结合层的质量,检测合格后进行精加工至所需尺寸,然后研磨至所需精度。

将该轴瓦横截面取样,进行扫描电镜分析。如图2所示,钢背和减摩层之间有一层结合层,其中有几十微米的弧坑,提高了结合层的结合面积,同时在结合层微区形成了机械啮合,提高了结合强度。

- 一种滑动轴承轴瓦材料及其制备方法

- 一种高分子材料滑动轴承轴瓦及其制造方法