一种无荧光粉多基色LED封装结构及其封装方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及LED封装技术领域,尤其是涉及一种无荧光粉多基色LED封装结构及其封装方法。

背景技术

LED(Light Emitting Diodes)是一种基于P-N结电致发光原理制成的半导体发光器件,具有电光转换效率高、使用寿命长、环保节能、体积小等优点,已经开始在背光、路灯、汽车大灯,头灯和室内照明等许多领域广泛应用,随着LED效率的不断提升和应用产品的推广,人们对LED照明的需求已经从“照亮”逐步转变为“照舒适”,因此空间颜色均匀性成为LED照明质量的重要评估指标之一。

当前合成白光LED的方式主要有两种,一种是利用蓝色LED芯片激发荧光粉合成白光;另一种是通过多色LED芯片(如蓝,青,绿,黄和红光LED芯片)合成白光。由蓝光芯片结合黄光荧光粉合成白光,其光谱中存在蓝光过多、青光缺失和红光不足的问题。越来越多的研究表明,采用这种方法合成白光LED光源随着时间的推移存在严重的蓝光泄露问题,由于光谱中蓝光占比较大,将对用户产生非视觉生物效应,影响褪黑素分泌,造成生物钟紊乱,睡眠质量差等。此外,黄光荧光粉还会随使用时间老化,导致LED的发光效率下降、色温飘移等问题因此,采用蓝光芯片结合黄光荧光粉合成白光的方法存在严重的不足。

利用多色LED芯片合成白光具有寿命长,光谱连续可调以及光品质高等优点,在智能照明、健康照明和可见光通信等领域有更广阔的前景。多基色白光LED能够有效解决荧光粉转换LED在使用过程中由于荧光粉老化所带来的色温漂移和蓝光泄露等问题。根据美国能源部发布的LED照明计划的预测,荧光粉转换白光LED的极限效率约为250lm/W,而多基色白光LED的极限效率约为350lm/W,因此高品质,高可靠性和高光效的多基色白光LED是下一代绿色健康照明的必然趋势。

在LED封装中,光学调控是不可或缺的部分,它直接影响LED的出光效率和混光效率,是实现多基色LED照明应用需求的关键环节。传统的封装结构如仿流明封装、SMD封装等并不能满足多基色LED的均匀混光和高提取效率的需求。采用多基色LED直接合成白光,不同颜色LED芯片在空间分布位置不同。由于不同颜色LED芯片出光在不同角度的光强不匹配,导致LED封装模块的出光在空间各个视角色温不一致,存在色温偏差。并且,将多基色LED封装模块应用于灯具时,灯具的二次透镜将加剧空间不同视角的色温偏差,尤其是在大视角甚至会出现分色的现象,造成目标平面得到的不是多基色芯片合成的白光,而是区域彩色光斑,大大的降低了照明品质,不能满足高质量照明的需求。

发明内容

本发明的第一个目的在于提供一种无荧光粉多基色LED封装结构,该封装结构利用散射颗粒掺杂的封装胶体层解决了不同颜色LED芯片出光不均匀的问题,不仅提高了空间颜色均匀性,而且同时保证了高光提取效率。

本发明的第二个目的在于提供一种无荧光粉多基色LED封装方法,该封装方法避免了荧光粉的使用,简化了封装工艺,同时提高了封装模块的可靠性,能解决传统封装方法出光蓝光过多、青光缺失和红光不足的缺陷。

本发明的第一个目的是这样实现的:

一种无荧光粉多基色LED封装结构,特征是:包括封装基板、若干颗间隔放置的LED芯片、固晶层、引线和复合封装胶结构;在所述的封装基板上设有通过固晶层键合的若干颗LED芯片,每颗LED芯片通过引线和基板电路连接,在所述的LED芯片上设有复合封装胶结构,复合封装胶结构由纯封装胶的第一封装胶层和掺有微纳米散射颗粒掺杂的第二封装胶层组成,并且第二封装胶层位于第一封装胶层的周围。如此保证大部分光线直接从第一封装胶层出射,而大角度的光线在微纳米散射颗粒掺杂的第二封装胶层内与微纳米散射颗粒发生散射作用,从而改善不同LED芯片出光的各向均匀性,实现大视角的混光,同时保证高光提取效率。

进一步地,所述的复合封装胶结构实现多基色LED芯片的光提取和混光,其中第一封装胶层为半球帽透镜结构、球缺透镜结构、球台透镜结构、圆台透镜结构、自由曲面透镜结构、梯形结构透镜结构、方形透镜结构、圆柱形透镜结构或多边形透镜结构中的一种。

进一步地,所述第一封装胶层垂直方向的高度h为1mm~50mm,第一封装胶层[1] 水平方向的特征长度s为2mm~100mm,第一封装胶层顶部水平方向的特征长度s1和底部水平方向的特征长度s3比值s1/s3为0~1。

进一步地,所述第二封装胶层的水平方向厚度s2为0mm~50mm,所述的水平方向厚度在垂直方向是恒定的或者渐变的,所述第二封装胶层的垂直方向高度与第一封装胶层的垂直方向高度相同,或小于第一封装胶层的垂直方向高度。

进一步地,所述第一封装胶层的材料为硅胶、聚氨酯或环氧树脂中的一种。由于LED光出射面材料的折射率相对较大(例如GaP的折射率为3.32,GaN为2.5),光线在封装胶-空气界会产生全反射,导致只有部分角度的光能够从器件中出射,其他角度较大的光被反射回芯片内部无法提取出来,封装胶的折射率介于LED器件材料和空气之间,利用不同材料之间折射率的差异,可以增大临界全反射角,实现光提取。

进一步地,所述第二封装胶层为微纳米散射颗粒掺杂的硅胶、聚氨酯或环氧树脂中的一种,微纳米散射颗粒为硅树脂、聚碳酸酯或聚甲基丙烯酸甲酯有机微纳米散射颗粒,或微纳米散射颗粒为二氧化硅、二氧化钛、氮化铝、二氧化锆、硫酸钡或碳酸钙无机微纳米散射颗粒,所述微纳米散射颗粒的粒径为0.005μm ~20μm,所述微纳米散射颗粒的掺杂浓度为0.001%~20%。

进一步地,在所述的封装基板上至少设有两种不同波长的LED芯片,LED芯片是GaN二元材料芯片或AlGaNP四元材料芯片,LED芯片呈圆形或多边形排列分布。根据色度学理论,通过采用不同波长的LED芯片能实现不同色温的光,如通过黄光和红光两种不同波长的LED芯片可以合成低色温的金黄光;利用蓝光,青光,绿光,黄光和红光五种不同波长的LED芯片可以合成高显色指数五基色LED白光。

进一步地,在所述的LED芯片周围点涂有封装胶、高反射率反射胶、高反射率反射漆或高浓度散射颗粒掺杂的封装胶中的一种。其目的在于减少芯片的侧壁吸光,增加光提取。

进一步地,所述封装基板为铜基板、铝基板、硅基板、陶瓷基板或PCB板中的一种,所述封装基板表面的反射层为高反射率反射漆层或高反射率的反射胶层。由于封装胶-空气界面的全反射和菲涅尔反射,部分光线反射回封装基板,通过基板高反射率涂层增加光提取。

本发明的第二个目的是这样实现的:

一种无荧光粉多基色LED封装方法,通过微纳米散射颗粒掺杂的第二封装胶层实现高空间颜色均匀性,具体实施步骤如下:

A:准备两种以上不同波长的LED芯片若干颗,通过固晶层键合若干颗间隔放置的LED芯片;

B:采用引线键合工艺,通过金线、铝线、铜线或银线将芯片的上电极与封装基板上的电路连接,实现电连接;

C:准备封装胶,采用模顶或点涂工艺在封装基板上制作第一封装胶层,实现对不同LED芯片的光提取,对第一封装胶层进行加热实现第一封装胶层的固化;

D:将微米散射颗粒或纳米散射颗粒与封装胶均匀混合,采用模顶或点涂工艺在第一封装胶层的周围制作微纳米散射颗粒掺杂的第二封装胶层,实现不同LED芯片的混光,对整个封装模块进行加热实现第二封装胶层的固化,得到成品。

本发明所提出的以上技术方案与现有技术相比,本发明具有如下优点:

1、本发明所提出的无荧光粉多基色LED封装结构,利用散射颗粒掺杂的复合封装胶体层解决了不同颜色LED芯片出光不均匀、多基色LED封装混光和光提取问题,利用微纳米散射颗粒的散射效果提高不仅提高了空间颜色的均匀性,而且同时保证了高光提取效率,并改善了由于微纳米颗粒的后向散射带来的光损耗的问题,同时,采用多基色LED芯片直接合成白光,全光谱出光具有更理想的光色品质,真正意义上实现了绿色健康高品质的LED照明;

2、本发明所提出的无荧光粉多基色LED封装方法,避免了荧光粉的使用,简化了封装工艺,同时提高了封装模块的可靠性,能解决传统封装方法出光蓝光过多、青光缺失和红光不足的缺陷。

附图说明

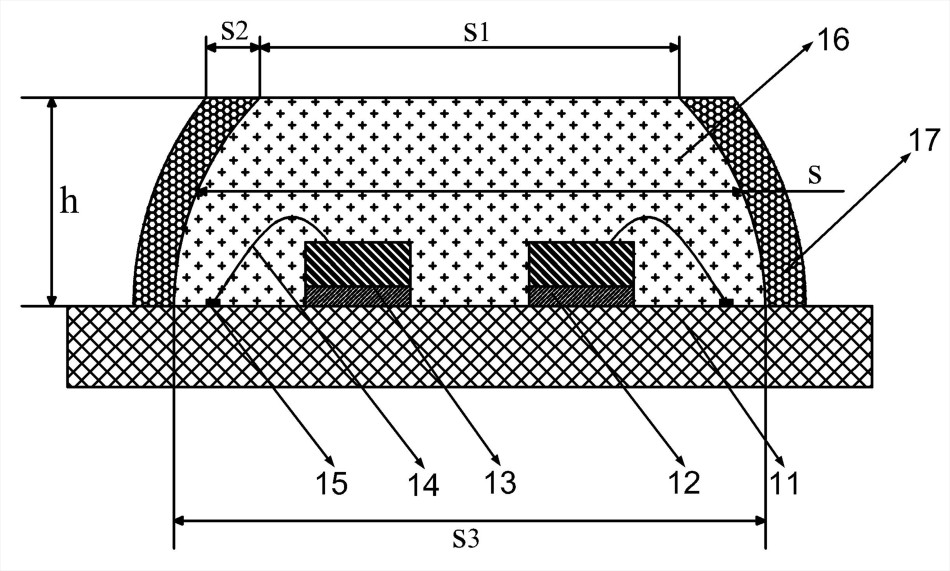

图1为本发明实施例1封装结构示意图;

图2为本发明实施例1多基色LED芯片在基板上的分布示意图;

图3为本发明实施例1封装模块三维结构示意图;

图4为传统球帽封装结构和本发明实施例1封装结构色温随空间视角变化对比图;

图5为传统球帽封装结构和本发明实施例2封装结构色温随空间视角变化对比图;

图6为本发明实施例3封装结构示意图;

图7为本发明实施例3多基色LED芯片在基板上的分布示意图

图8为本发明实施例4封装结构示意图;

图9为本发明实施例5封装结构示意图;

图10为本发明实施例6封装结构示意图;

图11为本发明实施例6金黄光LED芯片在基板上的分布示意图;

图12为本发明实施例7封装结构示意图。

具体实施方式

下面结合实施例并对照附图对本发明进行进一步的说明。

实施例1:

如图1所示,一种无荧光粉多基色LED封装结构,包括陶瓷基板11、四颗间隔放置的LED芯片13、固晶层12、引线14和复合封装胶层16和17;四颗间隔放置的LED芯片13通过固晶层12键合在陶瓷基板11上,LED芯片13通过引线14和基板电路15连接, LED芯片13上有复合封装胶层16和17,复合封装胶层由第一封装胶层16和掺杂有微纳米散射颗粒的第二封装胶层17组成,并且第二封装胶层17位于第一封装胶层16周围。

其中,第一封装胶层16材料为硅胶,第一封装胶层16为球台形,第一封装胶层16垂直方向高度h为4mm,第一封装胶层16顶部和底部水平方向特征长度s1和s3分别为12mm和15mm。第一封装胶层顶部水平方向特征长度s1和底部水平方向特征长度s3比值s1/s3为0.8。第二封装胶层17的垂直方向高度h为4mm,第二封装胶层17水平方向厚度是恒定的,水平方向厚度s2为1.5mm,第二封装胶层17材料为掺杂散射颗粒的硅胶,散射颗粒为有机硅树脂颗粒,掺杂浓度为0.6wt%,散射颗粒平均粒径为2μm。

如图1所示,一种无荧光粉多基色LED封装方法,通过微纳米颗粒掺杂的第二封装层提高多基色LED的空间颜色均匀性,具体实施步骤如下:

1、首先将LED芯片13通过银胶固晶层12键合在陶瓷基板11上,实现芯片13下电极与陶瓷基板11上的电路15的电连接;4颗LED芯片13在陶瓷基板11上的布置方式如图2所示,4颗LED芯片13由主波长460nm蓝光LED芯片131,主波长520nm绿光LED芯片132,主波长560nm黄光LED芯片133和主波长620nm红光LED芯片134组成,并在陶瓷基板11上以正方形排列方式间隔分布;

2、采用引线键合工艺,通过引线14将芯片13的上电极与陶瓷基板11上的电路15连接,实现电连接;

3、采用模顶工艺在陶瓷基板11上制作球台形第一封装胶层16,实现对不同LED芯片的光提取,对第一封装胶层16进行加热固化,通过烘烤箱烘烤加热,加热温度150℃、加热时间0.5小时;

4、将微纳米颗粒与封装胶均匀混合,采用模顶工艺在第一封装胶层16周围制作微纳米颗粒掺杂的第二封装胶层17,实现不同LED芯片的混光,对整个封装模块进行加热固化,加热温度150℃、加热时间1小时。

如图3所示为具有复合封装结构封装模块的三维结构示意图,包含陶瓷基板11,芯片13,第一封装胶层16和第二封装胶层17。该方法用微纳米颗粒掺杂封装胶层改善LED芯片不同颜色出光分布,从而改善空间颜色均匀性。

如图4所示为传统球帽封装结构和本实施例封装结构色温随空间视角变化对比图,从图中可知通过采用本实施例封装结构,实现了多基色LED封装结构出光的高空间颜色均匀性。

实施例2:

实施例2的结构与实施例1的结构基本相同,与实施例1不同之处在于:实施例2采用的散射颗粒为无机材料TiO2,TiO2掺杂浓0.6wt%,TiO2粒径为2μm。

如图5所示为传统球帽封装结构和施例2封装结构色温随空间视角变化对比图,从图中可知通过采用本实施例封装结构,实现了多基色LED封装结构出光的高空间颜色均匀性。

实施例3:

如图6所示,一种无荧光粉多基色LED封装结构,包括铝基板61、五颗间隔放置的LED芯片63、固晶层62、引线64和复合封装胶层66和67;五颗间隔放置的LED芯片63通过固晶层62键合在铝基板61上,LED芯片63通过引线64和基板电路65连接, LED芯片63上有复合封装胶层66和67,复合封装胶层由第一封装胶层66和掺杂有微纳米散射颗粒的第二封装胶层67组成,并且第二封装胶层67位于第一封装胶层66周围。

其中,第一封装胶层16材料为环氧树脂,第一封装胶层66为圆柱形结构,第一封装胶层66垂直方向高度h为10mm,第一封装胶层66的特征长度s为30mm,第一封装胶层66顶部和底部水平方向特征长度s1和s3均为30mm。第一封装胶层顶部水平方向特征长度s1和底部水平方向特征长度s3比值s1/s3为1。第二封装胶层67的垂直方向高度h为10mm,第二封装胶层67水平方向厚度是恒定的,水平方向厚度s2为5mm。第二封装胶层67材料为掺杂散射颗粒的环氧树脂,散射颗粒为二氧化锆,掺杂浓度为5wt%,散射颗粒平均粒径为5μm。

5颗LED芯片63在铝基板61上的布置方式如图7所示,5颗LED芯片63由主波长460nm蓝光LED芯片631,主波长485nm青光LED芯片632,主波长520nm绿光LED芯片633,主波长560nm黄光LED芯片634和主波长620nm红光LED芯片635组成,并在铝基板61上以环形排列方式间隔分布。

实施例4:

如图8所示,一种无荧光粉多基色LED封装结构,包括铜基板81、若干颗间隔放置的LED芯片83、固晶层82、引线84和复合封装胶层86和88;若干颗间隔放置的LED芯片83通过固晶层82键合在铜基板81上,LED芯片83通过引线84和基板电路85连接, LED芯片83上有复合封装胶层86和87,复合封装胶层由第一封装胶层86和掺杂有微纳米散射颗粒的第二封装胶层87组成,并且第二封装胶层87位于第一封装胶层86周围。

其中,第一封装胶层16材料为聚氨酯,第一封装胶层86为球帽结构,第一封装胶层86垂直方向高度h为6mm,第一封装胶层86顶部和底部水平方向特征长度s1和s3分别为0mm和20mm。第一封装胶层顶部水平方向特征长度s1和底部水平方向特征长度s3比值s1/s3为0。第二封装胶层87的垂直方向高度h为4mm,第二封装胶层87水平方向厚度s2是渐变的,水平方向厚度s2在垂直方向从上至下由0渐变至2mm。第二封装胶层87材料为掺杂散射颗粒的环氧树脂,散射颗粒为聚碳酸酯,浓度为10wt%,散射颗粒平均粒径为8μm。

实施例5:

如图9所示,一种无荧光粉多基色LED封装结构,包括硅基板91、四颗间隔放置的LED芯片93、固晶层92、引线94和复合封装胶层96和97;四颗间隔放置的LED芯片93通过固晶层92键合在硅基板91上,LED芯片93通过引线94和基板电路95连接, LED芯片93上有复合封装胶层96和97,复合封装胶层由第一封装胶层96和掺杂有微纳米散射颗粒的第二封装胶层97组成,并且第二封装胶层97位于第一封装胶层96周围。

其中,第一封装胶层96材料为硅胶,第一封装胶层96为顶部曲面的圆柱形结构,第一封装胶层96垂直方向高度h为35mm,第一封装胶层96顶部和底部水平方向特征长度s1和s3分别为0mm和50mm。第一封装胶层顶部水平方向特征长度s1和底部水平方向特征长度s3比值s1/s3为0。第二封装胶层97的垂直方向高度h为25mm,第二封装胶层97水平方向厚度s2是渐变的,水平方向厚度s2在垂直方向从上至下由0渐变至10mm。第二封装胶层77材料为掺杂散射颗粒的硅胶,散射颗粒为二氧化硅,浓度为10wt%,散射颗粒平均粒径为1μm。

实施例6:

如图10所示,一种无荧光粉多基色LED封装结构,包括陶瓷基板101、四颗间隔放置的LED芯片103、固晶层102、引线104和复合封装胶层106和107;四颗间隔放置的LED芯片103通过固晶层102键合在陶瓷基板101上,LED芯片103通过引线104和基板电路105连接, LED芯片103上有复合封装胶层106和107,复合封装胶层由第一封装胶层106和掺杂有微纳米散射颗粒的第二封装胶层107组成,并且第二封装胶层107位于第一封装胶层106周围。

封装基板101表面制作有高漫反射率的白胶层109,LED芯片103周围点涂有高漫反射率的白胶108,LED芯片103周围点涂的高漫反射率白胶108的厚度与LED芯片厚度一致,均为0.2mm。4颗LED芯片103在陶瓷基板101上的布置方式如图11所示,4颗LED芯片103由两颗主波长560nm黄光LED芯片1031和两颗主波长620nm红光LED芯片1032组成,并在陶瓷基板101上以矩形排列方式间隔分布。第一封装胶层106材料为硅胶,第一封装胶层106为球台形,第一封装胶层106垂直方向高度h为4mm,第一封装胶层106顶部和底部水平方向特征长度s1和s3分别为12mm和15mm。第一封装胶层顶部水平方向特征长度s1和底部水平方向特征长度s3比值s1/s3为0.8。第二封装胶层107的垂直方向高度h为4mm,第二封装胶层107水平方向厚度是恒定的,水平方向厚度s2为1.5mm,第二封装胶层107材料为掺杂散射颗粒的硅胶,散射颗粒为硫酸钡颗粒,掺杂浓度为1wt%,散射颗粒平均粒径为2μm。

实施例7:

如图12所示,一种无荧光粉多基色LED封装结构,包括陶瓷基板121、四颗间隔放置的LED芯片123、固晶层122、引线124和复合封装胶层126和127;四颗间隔放置的LED芯片123通过固晶层122键合在陶瓷基板121上,LED芯片123通过引线124和基板电路125连接, LED芯片123上有复合封装胶层126和127,复合封装胶层由第一封装胶层126和掺杂有微纳米散射颗粒的第二封装胶层127组成,并且第二封装胶层127位于第一封装胶层126周围。

陶瓷基板121表面蒸镀有高反射率的银层128,第一封装胶层126材料为硅胶,第一封装胶层126为球台形,第一封装胶层126垂直方向高度h为4mm,第一封装胶层126顶部和底部水平方向特征长度s1和s3分别为12mm和15mm。第一封装胶层顶部水平方向特征长度s1和底部水平方向特征长度s3比值s1/s3为0.8。第二封装胶层127的垂直方向高度h为4mm,第二封装胶层127水平方向厚度是恒定的,水平方向厚度s2为1.5mm,第二封装胶层127材料为掺杂散射颗粒的硅胶,散射颗粒为硫酸钡颗粒,掺杂浓度为1wt%,散射颗粒平均粒径为2μm。

以上所述为本发明的较佳实施例而已,但本发明不应该局限于该实施例和附图所公开的内容。所以凡是不脱离本发明所公开的精神下完成的等效或修改,都落入本发明保护的范围。

- 一种无荧光粉多基色LED封装结构及其封装方法

- 一种无荧光粉的全光谱LED封装结构及其封装方法