一种普通牛头刨床横梁的修理方法

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及金属切削机床修理技术领域,尤其涉及一种普通牛头刨床横梁的修理方法。

背景技术

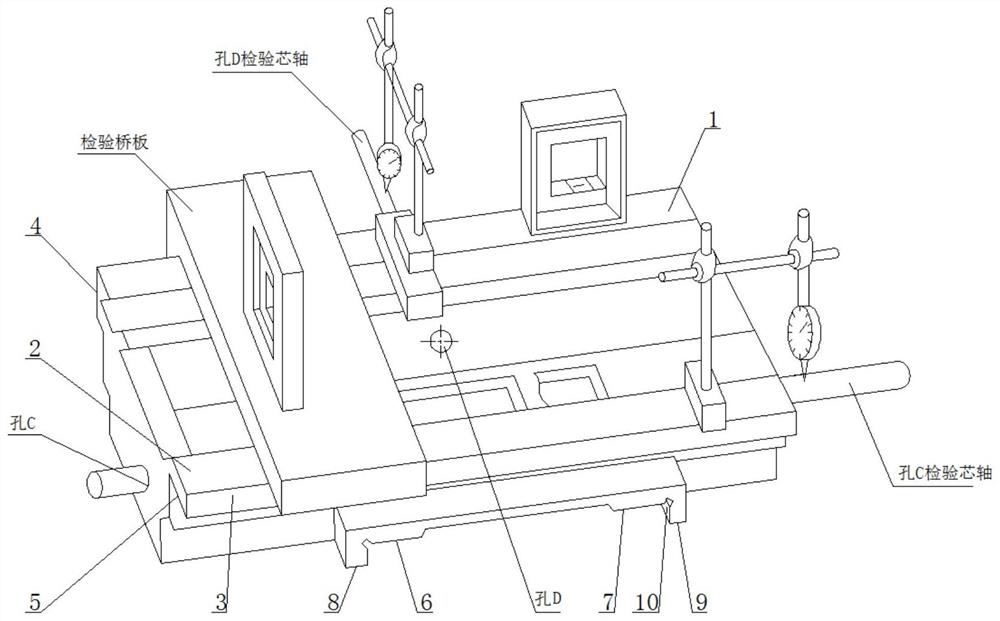

普通牛头刨床主要由床身、滑枕、工作台、横梁等组成。横梁上的导轨表面1、2、3、4可以使工作台溜板作间隙的横向移动,实现进给运动;横梁上的导轨表面6、7、10可沿床身的竖直导轨上、下移动(见附图1),以调整工件与刨刀的相对位置。横梁上需要刮研的导轨有表面1、2,表面3,表面4,表面5,表面6、7,表面8、9。

采用刮研导轨表面的修理方法,由于导轨表面有很多,刮研横梁导轨要考虑工艺程序,导轨的修理基准等;横梁导轨是随着各运动部件的多少而构成几副相互关联的导轨副,它们之间的平行度或垂直度又各有要求,就要求有正确的研刮顺序。

因此,我们提出了一种普通牛头刨床横梁的修理方法用于解决上述问题。

发明内容

本发明的目的是为了解决现有技术中存在的缺点,而提出的一种普通牛头刨床横梁的修理方法。

一种普通牛头刨床横梁的修理方法,包括以下步骤:

S1、刮研表面1、2:刮研表面1、2的接触点,接触点达到每平方英寸9~11点时,移动水平仪,检查表面1、2的直线度及表面1对表面2的平行度;再移动百分表,检查表面1、2对孔C及孔D的平行度,以孔C与孔D为基准,检查表面1、2对孔C及孔D的平行度,再继续刮研表面1、2,用平板拖研表面1、2刮削至符合标准A;

S2、刮研表面3:刮研表面3的接触点,接触点达到每平方英寸10~12点时,以接触点直接保证表面3的直线度,再移动百分表,检查表面3对孔C的平行度;以孔C为基准,用角度直尺或直尺和内角度块配合拖研至符合标准B;

S3、刮研表面4:刮研表面4的接触点,接触点达到每平方英寸9~11点时,移动检验桥板,用百分表检查表面4对表面3的平行度,再继续刮研表面4,刮削至符合标准C;

S4、刮研表面5:刮研表面5的接触点,接触点达到每平方英寸9~11点时,移动百分表,检查表面5对表面1、2的平行度,以表面1、2为基准,用平尺拖研表面5,刮削至符合标准D;

S5、刮研表面6、7:刮研表面6、7的接触点,接触点达到每平方英寸9~11点时,用百分表检查表面6、7对表面1、2的平行度,再用平板拖研表面6、7,刮削至符合标准E;

S6、刮研表面8、9:刮研表面8、9的接触点,接触点达到每平方英寸6~8点时,用百分表检查表面8、9对表面6、7的平行度,再用平板拖研表面8、9,刮削至符合标准F;

S7、刮研表面10:刮研表面10的接触点,接触点达到每平方英寸9~11点时,移动水平仪检查表面10的直线度,再用平板拖研表面10,刮削至符合标准G;

S8、横梁拼接:将横梁分别与床身和工作台溜板进行拼装。

优选的,所述标准A为:表面1、2的直线度,允差=0.02/全长,表面1对表面2的平行度,允差=(0.02*10

优选的,所述标准B为:表面3的直线度,全长上允差0.02,表面3对孔C的平行度,全长上允差0.03,表面3对表面2的垂直度,用角度规检查,全宽上接触面积不低于2/3,刮研表面3的接触点,允差=(10~12点)/(25*25)。

优选的,所述标准C为:表面4对表面3的平行度,全长上允差0.02,刮研表面4的接触点,允差=(10~12点)/(25*25)。

优选的,所述标准D为:表面5对表面1、2的平行度,全长上允差0.02,刮研表面5的接触点,允差=(10~12点)/(25*25);所述标准E为:表面6、7对表面1、2的平行度,全长上允差0.02,刮研表面6、7的接触点,允差=(10~12点)/(25*25)。

优选的,所述标准F为:表面8、9对表面6、7的平行度,全长上允差0.02,刮研表面8、9的接触点,允差=(6~8点)/(25*25)。

优选的,所述标准G为:表面10的直线度在全长上允差0.02,刮研表面10的接触点,允差=(10~12点)/(25*25),密合程度为0.04,且塞尺塞入长度小于20毫米。

优选的,所述S8中,横梁表面6、7与床身的竖直导轨合研、刮研压板及塞铁时,其接触点的允差均=(10~12点)/(25*25),密合程度均为0.04,且塞尺塞入长度小于20毫米。

优选的,所述S8中,横梁表面1、2、3与工作台溜板合研时,其接触点的允差=(10~12点)/(25*25),密合程度为0.04,塞尺塞入长度小于20毫米,且在横梁表面4与压板合研时,其接触点达到每平方英寸8~10点,且在合研时,其密合程度为0.04,塞尺塞入长度小于20毫米。

本发明的有益效果是:

本发明的修理方法讲究刮研顺序,在刮研某一表面,有多项要求时,接触点达到9成要求后,就及时检查测定各项要求,根据综合情况,平板拖研表面,快速达到多项要求都满足的标准,其中,先刮研表面1、2、3,遵守了先刮传动部件有关联的导轨,后刮无关联的导轨的原则;先刮研表面1、2、3后刮研表面6、7,遵守了先刮控制自由度较多的导轨,后刮控制自由度较少的导轨的原则,本发明研刮顺序清晰、简洁,避免了费工费时的重复劳动的缺陷。

附图说明

图1为本发明提出的一种普通牛头刨床横梁的修理方法的牛头刨床横梁示意图;

图2为本发明在检查表面3对孔C的平行度时的示意图;

图3为本发明在检查表面4对表面3的平行度时的示意图;

图4为本发明在检查表面5对表面1、2的平行度时的示意图;

图5为本发明在检查表面6、7对表面1、2的平行度时的示意图;

图6为本发明在检查表面8、9对表面6、7的平行度时的示意图。

具体实施方式

下面结合具体实施例对本发明作进一步解说。

本实施例中:

S1、刮研表面1、2:刮研表面1、2的接触点(见附图1),接触点达到每平方英寸10点时,移动水平仪,检查表面1、2的直线度及表面1对表面2的平行度;再移动百分表,检查表面1、2对孔C及孔D的平行度,以孔C与孔D为基准,检查表面1、2对孔C及孔D的平行度,再继续刮研表面1、2,用平板拖研表面1、2刮削至符合标准A;

S2、刮研表面3:刮研表面3的接触点(见附图1和2),接触点达到每平方英寸10点时,以接触点直接保证表面3的直线度,再移动百分表,检查表面3对孔C的平行度;以孔C为基准,用角度直尺或直尺和内角度块配合拖研至符合标准B;

S3、刮研表面4:刮研表面4的接触点(见附图1和3),接触点达到每平方英寸10点时,移动检验桥板,用百分表检查表面4对表面3的平行度,再继续刮研表面4,刮削至符合标准C;

上述刮研过程(即对表面1、2、3、4的刮研工作),可以使工作台作间隙的横向移动,实现进给运动;

S4、刮研表面5:刮研表面5的接触点(见附图1和4),接触点达到每平方英寸10点时,移动百分表,检查表面5对表面1、2的平行度,以表面1、2为基准,用平尺拖研表面5,刮削至符合标准D;

S5、刮研表面6、7:刮研表面6、7的接触点(见附图5),接触点达到每平方英寸10点时,用百分表检查表面6、7对表面1、2的平行度,再用平板拖研表面6、7,刮削至符合标准E;

S6、刮研表面8、9:刮研表面8、9的接触点(见附图6),接触点达到每平方英寸8点时,用百分表检查表面8、9对表面6、7的平行度,再用平板拖研表面8、9,刮削至符合标准F;

S7、刮研表面10:刮研表面10的接触点,接触点达到每平方英寸9~11点时,移动水平仪检查表面10的直线度,再用平板拖研表面10,刮削至符合标准G;

S8、横梁拼接:将横梁分别与床身和工作台溜板进行拼装,横梁安装在床身和工作台溜板之间。

其中,标准A为:表面1、2的直线度,允差=0.02/全长,表面1对表面2的平行度,允差=(0.02*10

进一步的,横梁表面6、7与床身的竖直导轨合研、刮研压板及塞铁时,其接触点的允差均=(10~12点)/(25*25),密合程度均为0.04,且塞尺塞入长度小于20毫米。

进一步的,横梁表面1、2、3与工作台溜板合研时,其接触点的允差=(10~12点)/(25*25),密合程度为0.04,塞尺塞入长度小于20毫米,且在横梁表面4与压板合研时,其接触点达到每平方英寸8~10点,且在合研时,其密合程度为0.04,塞尺塞入长度小于20毫米。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种普通牛头刨床横梁的修理方法

- 一种具有延长刀具寿命的牛头刨床自动抬刀装置