一种半导体芯片清洗剂及制备方法与应用

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及一种精密电子元器件清洗剂,特别地涉及一种半导体芯片清洗剂及其制备方法和应用,属于半导体清洗技术领域。

背景技术

在半导体技术领域,对于半导体芯片产品如LED芯片、功率芯片、射频芯片及通信芯片等而言,一般都采用蓝宝石、碳化硅、氮化镓、砷化镓、锗等衬底,在衬底的后段制程过程中的研磨、抛光工序后,需要对蜡质层、抛光粉残留物、抛光液残留物、金属颗粒等进行清洗去除。

半导体芯片制程后段工艺通常使用清洗剂完成清洗工序,经过清洗后的芯片,经过检测合格后,方可进入下一段工序。故清洗效果的优劣对后段制程能否顺利进行、芯片的性能和良率具有重要影响。

因此,目前在半导体清洗技术领域,对清洗剂的性能提出了严格的要求:清洗剂不仅能洗净芯片上的各种污染物,并且不会产生有机污染物和/或金属颗粒的回粘;不损伤电极,同时具有良好的使用寿命。

此外,芯片制造过程中的每一步工艺都会对芯片的效率、可靠性、耐久性等产生重要影响。例如,LED芯片的蓝宝石衬底的背减薄工艺中会导致衬底表面出现大量的微裂纹,这些微裂纹会在表面延伸形成亚表面损伤层。而目前LED芯片制造时的清洗阶段主要的工艺流程包括高温兼超声去蜡、快排冲洗和高温烘干。但经受超声、水流冲击和高低温度的变化后,衬底表面的损伤层会进一步扩大,这极大地增加了LED芯片在后续划片和切割工序的破片率。在LED芯片逐渐向轻薄化发展、对LED芯片的发光性要求越来越高的发展趋势下,对蓝宝石衬底背减薄和抛光的加工效率和质量、清洗的工艺都提出了更加苛刻的要求。

因此,对于半导体芯片清洗而言,需要清洗剂能够在简单、温和的工艺条件下仍能保持良好的清洗效果。

目前,芯片行业制造时使用的清洗剂可分为溶剂型和水基两种体系,例如:

CN105779151A公开了一种水基清洗剂,其包括高效非离子型表面活性剂5-70份、低泡抑泡型表面活性剂0.1-20份和分散稳定剂为1-20份。

CN109679790A公开了一种以碳氢溶剂为主的溶剂型清洗剂:对蜡有良好的溶解性,但在去蜡的使用工艺中需要用丙酮对残留的清洗剂进行后续清洗;丙酮沸点低,易挥发,使用消耗大,不仅废液处理时对环境不友好、并且会对车间的环境和操作人员的身体健康造成一定的隐患。

CN102703238A公开了一种环保脱蜡剂及其制备方法,其组成及重量百分比为:磷酸盐1-5%;络合剂1-4%;五水偏硅酸钠0-3%;表面活性剂10-20%;溶剂5-20%;其余为蒸馏水。所述除蜡剂可以完全替代对环境有毒有害的氯代溶剂类脱蜡剂,通过多种表面活性剂、溶剂、碱性助剂、络合剂等的合理复配,达到剥离、乳化、溶解蜡、油污和金属氧化物的功能,使用安全、环保无毒,除蜡效率高,适合光学玻璃、不锈钢、铝等材质,对被清洗物无腐蚀,清洗后无残留,是理想的氯代溶剂的替代品。

本申请人关联公司的CN109735397A公开了一种LED蓝宝石衬底除蜡除颗粒清洗剂,其包括高支链化润湿剂、乳化剂、消泡剂、高分子共聚分散剂、金属螯合剂、有机胺助剂和超纯水。

CN109207287A公开了一种芯片切割清洗液,其包括表面活性剂,无机清洁剂、有机溶剂、缓蚀剂和偶联剂;所述表面活性剂包含有十二烷基苯磺酸钠、脂肪酸聚氧乙烯醚、椰子油脂肪酸二乙醇酰胺、吐温-80、司潘-80、油酸钠;无机清洁剂包含有柠檬酸钾、焦磷酸钾、碳酸钠、碳酸氢钠、葡萄糖酸钠;有机溶剂包含有聚乙二醇200、聚乙二醇600、聚乙二醇8000、聚乙二醇2W、乙二醇、乙醇;缓蚀剂包含有苯并三氮唑;偶联剂包含有KH550和KH560。

CN106085622A公开了一种LED芯片清洗液,按照质量份数计包括如下原料:烷基醇酰胺聚氧乙烯醚10-15、失水山梨醇脂肪酸酯聚氧乙烯醚10-15、苯并三氮唑5-8、柠檬酸3-4、甘油1-2、乙醇1-2、聚氧乙烯醚5-8、双氧水5-8、氢氧化铵2-4、1,3-二氧戊环6-10、叔丁基-4-羟基苯甲醚6-8、三丙二醇甲醚4-5。所述清洗液清洗效率高,去污能力强;安全性能好,不污染环境;节约能源,洗涤成本低;洗涤过程对LED无损,并能够在芯片表面形成保护膜,隔绝空气,防止大气中水及其他分子腐蚀芯片,抗氧化,方便下一步制作工艺进行。

CN106085647A公开了一种电子芯片专用清洗剂,其由下述质量百分比的原料制备而成:乙二醇单乙醚10-16%、乙醇胺3-7%、4,7-二羟基-2,4,7,9-四甲基-5-癸炔10-16%、清洗剂20-30%、烷烃溶剂20-28%,余量为1-甲基-4-(1-甲基乙烯基)环乙烯。

CN105542990A公开了一种水基LED芯片清洗剂,其包括如下组分:烷基醇酰胺聚氧乙烯醚、失水山梨醇脂肪酸酯聚氧乙烯醚、乳化剂、有机溶剂、四氢糠醇、三氟乙醇、三丙二醇甲醚、2-(2′-羟基苯基)苯并咪唑、异丙苯磺酸钠、分散剂、缓蚀剂以及去离子水。所述清洗剂清洗效率高,去污能力强;安全性能好,不污染环境;节约能源,洗涤成本低;洗涤过程对LED无损清洗剂能够在芯片表面形成保护膜,隔绝空气,防止大气中水及其他分子腐蚀芯片,抗氧化,方便下一步制作工艺进行

CN104450332A公开了一种集成电路芯片清洗液及其制备方法,所述清洗液包括以下组分:壬基酚聚氧乙基醚、柠檬酸、二甘醇、甲醇、二氯甲烷、三氟三氯乙烷、烷基醇酰胺、EDTA、三乙醇胺、氨基磺酸、乙醇。其制备方法为将壬基酚聚氧乙基醚、柠檬酸、二甘醇、甲醇和EDTA加入反应釜中,在真空加热条件下搅拌混合得到混合物一,再将二氯甲烷、三氟三氯乙烷、烷基醇酰胺和三乙醇胺加入到密闭容器中,在真空条件下加热共沸得到混合物二,最后将混合物一与混合物二相混合,加入氨基磺酸和乙醇,搅拌混合均匀,得到所述清洗液。所述清洗液漂洗性能优良,泡沫小,不影响电路芯片,粘度低,可以广泛应用于集成电路芯片的清洗。

CN103571640A公开了一种水基LED芯片清洗剂,其由下列重量份的原料制成:异构脂肪醇聚氧乙烯醚3-4、单硬脂酸甘油脂1-2、水杨酸钠2-3、丙二醇20-25、1,3-二氧戊环10-12、松香3-4、乙醇30-35、叔丁基-4-羟基苯甲醚6-8、三丙二醇甲醚4-5、助剂4-5、去离子水100-120。该清洗剂对有机物、金属离子和颗粒具有快速的清除能力,不产生新的离子污染,对芯片无腐蚀,损耗更小,提高了芯片的成品率。

如上所述,现有技术中的芯片清洗液要么含有对环境污染严重或者对操作者有害的物质,要么必须在清洗过程中借助超声进行清洗,这容易导致晶片出现微小裂纹,存在一定的损坏率。而在目前的芯片清洗领域,对于新型的芯片清洗剂和清洗方法仍存在着迫切的需求,尤其是对于无损伤、清洗彻底完全、芯片无腐蚀等的新型清洗剂有着更为迫切的产业应用需求。

发明内容

本发明提供了一种安全、环保、高效、对半导体芯片无腐蚀的清洗剂,其可仅在无需超声波工艺配合清洗的纯浸泡工艺条件下,仍能保持极为优异的清洗效率,在芯片清洗领域具有非常良好的应用前景和工业化潜力。

需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由…组成”等及其类似含义。

更具体的,本发明第一个目的是提供一种半导体芯片清洗剂,特征在于:所述半导体芯片清洗剂包括下式(I)的润湿剥离剂和全氟端基聚氧乙烯醚构成的润湿剥离组合物,

其中,所述式(I)的润湿剥离剂为一种高分支的梳型长碳链仲醇聚氧乙烯醚,其中x为重复单元-CH

所述全氟端基聚氧乙烯醚结构式为C

所述梳型长碳链仲醇聚氧乙烯醚因两侧梳型疏水基团的存在和合适聚氧乙烯醚长度的共同作用,能够使得该润湿剥离剂在清洗剂体系中具有最适宜的表面张力和快速润湿能力,可使清洗剂具有良好的润湿和剥离性能。在高温的水溶液中能够快速取代或浸润(尤其是通过与所述全氟端基聚氧乙烯醚的协同作用)污染物与芯片之间的界面,保证在有限的清洗时间内将污染物从芯片电极表面剥离下来。同时,通过与污染物之间的分子间自组装,可将污染物包裹住,保证脱下的污染物在水中的疏水性,使脱下的污染物快速分散和悬浮,并且不易再重新粘到芯片电极上,使芯片表面不易受二次污染。

而所述全氟端基聚氧乙烯醚作为剥离增强剂,具有良好的水-油界面浸润性能,尤其是强疏水性的合适长度全氟端基能够吸附在芯片上的有机物(例如油类物质、蜡类物质等)上,而另一端的合适长度聚氧乙烯醚结构则具有良好的亲水性,从而能够更好地浸润有机物并进一步促进所述润湿剥离剂的剥离效果,使得这两者可发挥更优异的润湿(浸润)、剥离性能。

所述式(I)的润湿剥离剂和所述全氟端基聚氧乙烯醚都是已知物质,可通过各种渠道商业购得,并可选择其中的聚合度x、m和聚合度n的数值。

所述式(I)的润湿剥离剂在清洗剂中的质量百分含量为4-8%,例如可为4%、5%、6%、7%或8%。

所述全氟端基聚氧乙烯醚在清洗剂中的质量百分含量为2-3%,例如可为2%、2.5%或3%,且其也是已知物质,可通过各种渠道商业购得,并可选择其中具有不同聚合度n和不同全氟端基中m值的该物质。

优选地,除上述式(I)的润湿剥离剂和全氟端基聚氧乙烯醚所构成的润湿剥离组合物外,所述清洗剂还包含渗透剂、增溶剂、复合功能剂、含氮络合剂、有机助剂和超纯水。

其中,所述渗透剂为磺酸钠类化合物,例如可为氨基磺酸钠、丁基萘磺酸钠、顺丁烯二酸二异辛酯磺酸钠或1,4-二(2-乙基己基)丁二酸酯磺酸钠,最优选为1,4-二(2-乙基己基)丁二酸酯磺酸钠。

该渗透剂对芯片上的污染物尤其是粘结蜡具有良好的渗透作用,能使这些污染物在溶液中快速溶胀,结合上述润湿剥离剂和全氟端基聚氧乙烯醚的协同润湿剥离作用,更利于将其从芯片上剥离,并且不易回粘。

所述渗透剂在清洗剂中的质量百分含量为0.1-0.5%,例如可为0.1%、0.2%、0.3%、0.4%或0.5%。

其中,所述增溶剂为C

所述增溶剂在清洗剂中的质量百分含量为6-12%,例如可为6%、8%、10%或12%。

所述复合功能剂是有机酸的酯类化合物,但在本发明的清洗剂体系中,优选其为长链酸的酯,更优选为C

本发明人发现,该复合功能剂具有缓蚀和乳化稳定的双重功能,其缓蚀功能可以保护芯片避免腐蚀,而乳化稳定功能则是在该体系中其具有优异的乳化性能和稳定剂性能,从而保证了整个体系的油-水均匀混合,得到了保存性能良好的乳化液。

所述复合功能剂在清洗剂中的质量百分含量为2-5%,例如可为2%、3%、4%或5%。

所述含氮络合剂为乙二胺、乙二胺四乙酸、邻二氮菲或二亚乙基三胺五乙酸中的任意一种,选为二亚乙基三胺五乙酸或邻二氮菲,最优选为邻二氮菲。

所述络合剂在清洗剂中的质量百分含量为1-2%,例如可为1%、1.5%或2%。

所述有机助剂为多元醇胺化合物,例如可为二乙醇胺、三乙醇胺、二甘醇胺或月桂酸二乙醇胺中的任意一种。

所述有机助剂在清洗剂中的质量百分含量为0.5-1.5%,例如可为0.5%、1%或1.5%。

所述超纯水为电阻至少为18MΩ的去离子水,其用量为除上述润湿剥离剂、全氟端基聚氧乙烯醚、渗透剂、增溶剂、复合功能剂、含氮络合剂、有机助剂外的余量。

也即,本发明的所述半导体芯片清洗剂以质量百分比总计为100%计,可由以质量百分计的如下组分组成:4-8%的所述式(I)的润湿剥离剂、2-3%的所述全氟端基聚氧乙烯醚、0.1-0.5%的所述渗透剂、6-12%的所述增溶剂、2-5%的所述复合功能剂、1-2%的所述含氮络合剂、0.5-1.5%的所述有机助剂和余量的所述超纯水。

本发明的第二个目的在于提供所述半导体芯片清洗剂的制备方法,所述制备方法包括如下步骤:

S1:分别称取各自用量的各个组份;

S2:将除纯水以外的所有组份加入容器中,并搅拌下加热至40-50℃,直至所有物料溶解完全,保持搅拌下同时加入1/2用量的复合功能剂和所有的超纯水,然后升温至60-68℃,再在该温度下和搅拌下加入剩余的1/2用量的复合功能剂,搅拌至均匀透明,即得所述半导体芯片清洗剂。

本发明的第三个目的在于提供所述半导体芯片清洗剂用来清洗半导体芯片的用途。

本发明的第四个目的在于提供一种半导体芯片的清洗方法,所述清洗方法包括如下步骤:

A1:将所述半导体芯片清洗剂用超纯水配制成质量百分比浓度为20-25%的水溶液,然后使用该水溶液在80-95℃下浸泡半导体芯片,浸泡时间为5-15分钟,得到浸泡后半导体芯片;

A2:将所述浸泡后半导体芯片放入超纯水中冲洗至少两次,即完成半导体芯片的清洗处理。

在所述步骤A1中,所述质量百分比浓度为20-25%的水溶液是指所述半导体芯片清洗剂在整个所述水溶液中的质量百分含量为20-25%。

在所述步骤A1和A2中使用的超纯水均具有上述的相同定义,即均为电阻至少为18MΩ的去离子水。

如上所述,本发明提供了一种半导体芯片清洗剂、其制备方法、用途和使用其的半导体芯片的清洗方法,所述半导体芯片和/或清洗方法具有如下优点:

1、该清洗剂环保、无污染、且挥发损耗小,在清洗完毕后,芯片无需使用丙酮进行漂洗,仅用纯水冲洗即可,对环境和人体无伤害。

2、该清洗剂的清洗性能优良,能够取得优异的清洗效果,且对芯片无腐蚀。

3、芯片上附着的蜡质层、研磨脏污等污染物可清洗彻底,能够从芯片上完全清洗去除,且不会在溶液表面形成蜡质,也不会对芯片造成脏污回粘。

4、对芯片无腐蚀清洗工艺无特殊要求,无需超声处理,仅在浸泡的工艺下,即可使芯片上所粘附的蜡、有机物污染物、各种颗粒等洗脱完全,后续仅经过纯水冲洗即可,水洗后无脏污残留。

附图说明

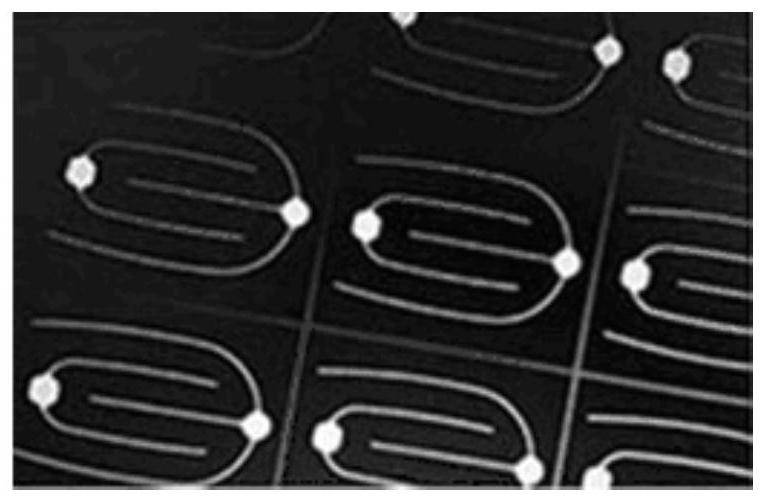

附图1是使用X1清洗后的射频芯片放大500倍后的显微镜图片。

附图2是使用D16清洗后的射频芯片放大500倍后的显微镜图片。

附图3是使用D1清洗后的射频芯片放大500倍后的显微镜图片。

附图4是使用D5清洗后的射频芯片放大500倍后的显微镜图片。

附图5是使用D10清洗后的射频芯片放大500倍后的显微镜图片。

附图6是使用清洗剂X1对铝电极芯片进行长达96小时的浸泡实验,然后放大500倍后的显微镜图片。

附图7是使用清洗剂D13对铝电极芯片进行长达96小时的浸泡实验,然后放大500倍后的显微镜图片。

具体实施方式

下面通过具体的实施例对本发明进行详细说明,但这些例举性实施方式的用途和目的仅用来例举本发明,并非对本发明的实际保护范围构成任何形式的任何限定,更非将本发明的保护范围局限于此。

实施例1

S1:以质量百分比总计为100%计,分别称取质量百分比计的如下组分:4%的上式(I)的润湿剥离剂(其中x=6)、3%的所述全氟端基聚氧乙烯醚(其中m=4和n=8)、0.1%的渗透剂1,4-二(2-乙基己基)丁二酸酯磺酸钠、12%的增溶剂正十二烷、2%的复合功能剂9,10-二羟基硬脂酸甲酯、2%的含氮络合剂邻二氮菲、0.5%的有机助剂二乙醇胺和余量的高纯水(即质量百分比为76.4%);

S2:将除纯水以外的所有组份加入容器中,并搅拌下加热至40℃,直至所有物料溶解完全,保持搅拌下同时加入1/2用量的复合功能剂(即质量百分比为1%的所述复合功能剂)和所有的超纯水,然后升温至68℃,再在该温度下和搅拌下加入剩余的1/2用量的复合功能剂,搅拌至均匀透明,即得半导体芯片清洗剂,将其命名为X1。

实施例2

S1:以质量百分比总计为100%计,分别称取质量百分比计的如下组分:8%的上式(I)的润湿剥离剂(其中x=6)、2%的所述全氟端基聚氧乙烯醚(其中m=4和n=8)、0.5%的渗透剂1,4-二(2-乙基己基)丁二酸酯磺酸钠、6%的增溶剂正十八烷、5%的复合功能剂9,10-二羟基硬脂酸甲酯、1%的含氮络合剂邻二氮菲、1.5%的有机助剂二甘醇胺和余量的高纯水(即质量百分比为76%);

S2:将除纯水以外的所有组份加入容器中,并搅拌下加热至50℃,直至所有物料溶解完全,保持搅拌下同时加入1/2用量的复合功能剂(即质量百分比为2.5%的所述复合功能剂)和所有的超纯水,然后升温至60℃,再在该温度下和搅拌下加入剩余的1/2用量的复合功能剂,搅拌至均匀透明,即得半导体芯片清洗剂,将其命名为X2。

实施例3

S1:以质量百分比总计为100%计,分别称取质量百分比计的如下组分:6%的上式(I)的润湿剥离剂(其中x=6)、2.5%的所述全氟端基聚氧乙烯醚(其中m=4和n=8)、0.3%的渗透剂1,4-二(2-乙基己基)丁二酸酯磺酸钠、9%的增溶剂正十五烷、3.5%的复合功能剂9,10-二羟基硬脂酸甲酯、1.5%的含氮络合剂邻二氮菲、1%的有机助剂月桂酸二乙醇胺和余量的高纯水(即质量百分比为76.2%);

S2:将除纯水以外的所有组份加入容器中,并搅拌下加热至45℃,直至所有物料溶解完全,保持搅拌下同时加入1/2用量的复合功能剂(即质量百分比为1.75%的所述复合功能剂)和所有的超纯水,然后升温至64℃,再在该温度下和搅拌下加入剩余的1/2用量的复合功能剂,搅拌至均匀透明,即得半导体芯片清洗剂,将其命名为X3。

对比例1-4

除将式(I)的润湿剥离剂的x替换为如下数值外,其它操作均相同,从而按照实施例1-3的相同方法得到了实施例1-4,x的取值、对应关系和产物命名如下表1所示。

表1

对比例5-9

除将所述全氟端基聚氧乙烯醚的m和n替换为如下数值外,其它操作均相同,从而按照实施例1-3的相同方法得到了实施例5-9,m和n的取值、对应关系和产物命名如下表2所示。

表2

对比例10-12

除将渗透剂1,4-二(2-乙基己基)丁二酸酯磺酸钠分别替换为氨基磺酸钠、丁基萘磺酸钠和顺丁烯二酸二异辛酯磺酸钠外,其它操作均相同,从而按照实施例1-3的相同方法得到了实施例10-12,将所得清洗剂顺次命名为D10、D11和D12。

对比例13-15

除将复合功能剂9,10-二羟基硬脂酸甲酯替换为如下物质外,其它操作均相同,从而按照实施例1-3的相同方法得到了实施例13-15,复合功能剂、对应关系和产物命名如下表3所示。

表3

对比例16-18

除将含氮络合剂邻二氮菲分别替换为乙二胺、乙二胺四乙酸和二亚乙基三胺五乙酸外,其它操作均相同,从而按照实施例1-3的相同方法得到了实施例16-18,将所得清洗剂顺次命名为D16、D17和D18。

半导体芯片清洗剂的性能测试

I、储存稳定性

在得到上述所实施例和对比例的半导体芯片清洗剂后,放置于室温下避光保存,并分别考察不同储存时间后的外在形态,从而考察了其各自的稳定性能,结果见下表4。

表4

其中:“+++”表示溶液无分层、透明;“++”表示溶液出现了模糊过渡的薄的油水混合层(但该油水混合层的上面和下面则是清晰单一的油层和水层)。

由此可见,复合功能剂9,10-二羟基硬脂酸甲酯具有最好的乳化稳定效果,这可能是具有亲水能力的9,10-位的两个羟基和甲酯基的存在以及合适长度的亲油碳链,从而在该体系中有着最为适合的亲水亲油平衡能力(HLB值)。虽然硬脂酸单甘油脂和单油酸甘油酯也有着两个羟基,但因其亲油性的碳链亲油能力要显著强于9,10-二羟基硬脂酸甲酯的碳链亲油能力,从而导致硬脂酸单甘油脂和单油酸甘油酯的亲油性更强,进而导致乳化稳定性能未能达到最佳平衡,蓖麻醇酸乙酯则只有一个亲水性羟基,这均导致了它们的亲油性变强,不能获得最适宜的乳化稳定性。

II、半导体芯片清洗性能

以碳化硅作为衬底的射频芯片在经过后段制程的研磨、抛光工序后,上面残留了大量的蜡、抛光粉残留物、抛光液残留物等,使用本发明的上述实施例和对比例的清洗剂对该芯片进行清洗,清洗处理方法包括如下步骤:

A1:将所述半导体芯片清洗剂用超纯水配制成质量百分比浓度为22%的水溶液,然后使用该水溶液在90℃下浸泡该射频芯片,浸泡时间为10分钟,得到浸泡后射频芯片;

A2:将所述浸泡后射频芯片放入超纯水中冲洗至少两次,即完成射频芯片的清洗处理。

在所述步骤A1和A2中使用的超纯水均为电阻至少为18MΩ的去离子水。

清洗结果表征与分析

I、附图1是使用X1清洗后的所述射频芯片放大500倍后的显微镜图片,可以清楚看出,芯片表面非常干净,不存在任何污染物(有机物、包括金属颗粒的各种微小颗粒、蜡质层等),对金属配线无任何腐蚀,清洗效果非常优异显著。

而当在步骤A1中辅助以超声清洗时,其清洗效果完全相同于不使用超声处理的附图1,但超声清洗容易导致芯片出现细微裂纹,从而影响良品率。

使用X2-X3清洗后的效果完全相同于附图1,为了避免重复起见而均不再重复列出。

II、附图2是使用D16清洗后的所述射频芯片放大500倍后的显微镜图片,可以清楚看出,虽然无大片的蜡质污染物存在,但芯片表面上仍残留有大量的杂质颗粒(主要为金属粉末,在各个箭头所指的椭圆内或圆内,此外还有一些更细小颗粒未以箭头标出),且这些颗粒主要集中在金属配线周围(配线较远处则清洗完全),这证明清洗不彻底且存在一定的回粘现象。

当使用D17和D18清洗后,其放大500倍后的显微镜图同样存在大量的金属颗粒(因类似于附图2而故未列出)。

这证明对于该体系中的络合剂种类选择而言,邻二氮菲具有最好的金属颗粒络合效果,要远优于乙二胺、乙二胺四乙酸和二亚乙基三胺五乙酸。

III、由图1可见,使用清洗剂X1清洗后的所述射频芯片上非常洁净,放大500倍后仍无任何蜡质层存在,证明除蜡性能优异。

而附图3是使用D1清洗后的所述射频芯片放大500倍后的显微镜图片,可以清楚看出,芯片上存在大片的蜡质层污染物(虽然较薄),此外还有较多的细微颗粒。

当使用D4清洗后,其放大500倍后的显微镜图同样存在大片的蜡质层污染物(虽然较薄),此外还有较多的细微颗粒,其形态高度类似于附图3,故未重复列出。

而当分别使用D2和D3清洗后,蜡质层污染物的面积大幅度减小(约降低为附图3中蜡质层面积的1/5左右),细微颗粒也同样大量减少。

由此可见,式(I)的润湿剥离剂中的亲水基x的聚合物数值非常重要,当为6时可以取得最好的蜡质层剥离效果和微粒去除效果,其原因应如上所述。

IV、附图4是使用D5清洗后的所述射频芯片放大500倍后的显微镜图片,可以清楚看出,相对于附图3,芯片上蜡质层污染物的面积(见图中三个椭圆中所示)和细微颗粒的数量均大幅度减小,但仍显著劣于附图1的清洗效果。

当分别使用D6-D9清洗后,其放大500倍后的显微镜图中的蜡质层污染物的面积和微粒数量类似于附图4,故未重复列出。

这证明所述全氟端基聚氧乙烯醚C

V、附图5是使用D10清洗后的所述射频芯片放大500倍后的显微镜图片,可以清楚看出,相对于附图3,芯片上蜡质层污染物的虽面积大幅度减小,但仍显著劣于图1的清洗效果,其虽能清除掉较薄的蜡质层,但不能清除掉较厚的蜡质层(见图中两个椭圆中所示的较厚蜡质层)。

当分别使用D11-D12清洗后,其放大500倍后的显微镜图中的蜡质层污染物的去除情况类似于附图5,故未重复列出。

这证明对于渗透剂而言,1,4-二(2-乙基己基)丁二酸酯磺酸钠具有最好的渗透性能,协同式(I)化合物和全氟端基聚氧乙烯醚的剥离性能,从而产生了最好的综合清除能力。

VI、附图6是使用清洗剂X1对铝电极芯片进行长达96小时的浸泡实验,然后放大500倍后的显微镜图片。可以清楚看出,X1对芯片电极没有任何腐蚀。

当分别使用X2-X3清洗后,其放大500倍后的显微镜图中的腐蚀情况完全相同于附图6,未产生任何腐蚀,故未重复列出。

附图7是使用清洗剂D13对铝电极芯片进行长达96小时的浸泡实验,然后放大500倍后的显微镜图片。其清楚显示产生了较严重的表面腐蚀,而D14-D15的腐蚀情况类似,故不再重复列出。

由此可见,在该清洗剂体系中,9,10-二羟基硬脂酸甲酯不但有着优异的乳化稳定性能外,还有着优异的金属缓蚀性能,是最为优选的复合功能剂。

如上所述,本发明提供了一种半导体芯片清洗剂、其制备方法、用途和使用其的半导体芯片清洗方法,所述半导体芯片清洗剂通过包含特定组分组成的润湿剥离组合物,以及渗透剂、复合功能剂和含氮络合剂的优选组合与协同,从而取得了优异的技术效果,如优异的颗粒和蜡质层的去除与剥离、储存稳定性和金属缓蚀性能等,从而在半导体芯片清洗技术领域具有良好的工业应用前景和推广潜力。

应当理解,这些实施例的用途仅用于说明本发明而非意欲限制本发明的保护范围。此外,也应理解,在阅读了本发明的技术内容之后,本领域技术人员可以对本发明作各种改动、修改和/或变型,所有的这些等价形式同样落于本申请所附权利要求书所限定的保护范围之内。

- 一种半导体芯片清洗剂及制备方法与应用

- 低VOC的半导体芯片清洗剂及其制备方法