一种锯片后角自动磨齿机

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于锯片加工技术领域,涉及一种锯片后角自动磨齿机。

背景技术

锯片是用于切割固体材料的薄片圆形刀具的统称,锯片可分为:用于石材切割的金刚石锯片;用于金属材料切割的高速钢锯片(不镶嵌硬质合金刀头的);用于实木、家具、人造板、铝合金、铝型材、散热器、塑料、塑钢等切割的硬质合金锯片,锯齿角度的选择锯齿部分的角度参数比较复杂,也最为专业,而正确选择锯片的角度参数是决定锯切质量的关键,后角是锯片的一个主要的角度参数,后角是锯齿与已加工表面的之间的夹角,其作用是防止锯齿与已加工表面发生摩擦,后角越大则摩擦越小,加工的产品越光洁,然而现有技术中锯片后角的加工精度难以满足生产要求且效率较低,因此当前急需一种锯片后角自动磨齿机。

发明内容

本发明提出一种锯片后角自动磨齿机,解决了现有技术中锯片后角不易加工的问题。

本发明的技术方案是这样实现的:

一种锯片后角自动磨齿机,包括机架;

锯片安装装置,所述锯片安装装置包括第一安装架、第一动力装置、锯片安装架、第二动力装置、锯片转动装置,所述第一安装架绕水平任意一轴转动设置在所述机架上,所述第一动力装置设置在所述机架上,所述第一动力装置用于驱动所述第一安装架转动,所述锯片安装架滑动设置在所述第一安装架上,所述锯片安装架的滑动方向与所述第一安装架的转轴垂直,所述第二动力装置设置在所述第一安装架上,所述第二动力装置用于驱动所述锯片安装架移动,所述锯片转动装置设置在所述第一安装架上,所述锯片转动装置用于带动锯片转动;

锯片加工装置,所述锯片加工装置设置在所述机架上,所述锯片加工装置用于对锯片进行加工。

作为进一步的技术方案,所述锯片转动装置包括第二安装架、第六动力装置、拨动架、导向块、压紧装置,所述第二安装架转动设置在所述第一安装架上,所述第二安装架的转轴与所述第一安装架的转轴平行,所述拨动架滑动设置在所述第二安装架上,所述第六动力装置设置在所述第二安装架上,所述第六动力装置用于驱动所述拨动架移动,所述导向块设置在所述第二安装架上,所述导向块的一侧与所述拨动架接触,所述压紧装置设置在所述第二安装架上,所述压紧装置用于保持所述拨动架与所述导向块之间的接触。

作为进一步的技术方案,所述压紧装置包括第一弹性元件,所述第一弹性元件用于向所述拨动架施加与所述导向块相接触的弹力。

作为进一步的技术方案,所述锯片转动装置还包括接触块,所述接触块转动设置在所述拨动架上,所述接触块的转轴与所述拨动架的转轴平行,所述接触块与所述导向块相接触。

作为进一步的技术方案,所述锯片转动装置还包括紧固螺栓,所述导向块转动设置在所述第二安装架上,所述导向块上设置有第一弧形孔,所述第一弧形孔以所述导向块的转轴为圆心,所述紧固螺栓贯穿所述第一弧形孔,所述紧固螺栓用于所述导向块紧固在所述第二安装架上。

作为进一步的技术方案,所述锯片加工装置包括第三安装架、第四安装架、第三动力装置、第四动力装置、第五安装架、砂轮安装架、第五动力装置,所述第三安装架沿水平方向滑动设置在所述机架上,所述第三动力装置设置在所述机架上,所述第三动力装置用于驱动所述第三安装架移动,所述第四安装架沿竖直方向滑动设置在所述第三安装架上,所述第四动力装置设置在所述第三安装架上,所述第四动力装置用于驱动所述第四安装架移动,所述第五安装架绕竖直方向转动设置在所述第四安装架上,所述第五动力装置设置在所述第四安装架上,所述第五动力装置用于驱动所述第五安装架转动,所述砂轮安装架绕水平方向转动设置在所述第五安装架上。

作为进一步的技术方案,所述第五动力装置包括第一电机、第一皮带、第二转轴,所述第一电机和所述第二转轴分别位于所述第四安装架的两侧,所述第一电机设置在所述第四安装架上,所述第二转轴绕竖直方向转动设置在所述第四安装架上,所述第一皮带贯穿所述第四安装架,所述第一皮带绕设在所述第一电机的输出轴与所述第二转轴上,所述第五安装架与所述第二转轴固定连接。

作为进一步的技术方案,所述锯片加工装置还包括第八动力装置,所述第八动力装置用于驱动所述砂轮安装架转动。

作为进一步的技术方案,所述锯片加工装置还包括第二弹性元件,所述第二弹性元件用于向所述第四安装架提供沿竖直方向向上的弹力。

作为进一步的技术方案,还包括锯片定位装置,所述锯片定位装置包括锯片定位块、第七动力装置,所述锯片定位块滑动设置在所述锯片安装架上,所述锯片定位块的移动方向与所述第一安装架的转轴平行,锯片安装装置位于所述锯片定位块的运动方向上,所述第七动力装置设置在所述锯片安装架上,所述第七动力装置用于驱动所述锯片定位块进行移动。

本发明的工作原理及有益效果为:

1、本发明中,使用时,先将待加工锯片安装在锯片安装架上,再利用第二动力装置驱动锯片安装架向靠近锯片加工装置的方向移动,然后利用第一动力装置驱动第一安装架进行转动,锯片安装架会随着第一安装架的转动而带动锯片安装架转动,使得锯片转动至适合锯片加工装置进行加工的角度,然后利用锯片加工装置对锯片的一个齿进行加工,当锯片的一个齿加工完毕后,利用锯片转动装置驱动锯片转动,对相邻的齿进行加工,每个齿加工完毕后,均需利用锯片转动装置转动锯片,对下一个齿进行加工,直至将所有的齿加工完毕,实现了锯片后角的自动化加工。

2、本发明中,将导向块与拨动架相接触的一侧的形状设置成与锯片齿形相对应的形状,利用第六动力装置驱动拨动架移动,由于压紧装置使得拨动架与导向块保持接触,使得第二安装架根据导向块的形状发生转动,从而使得拨动架可以沿锯片后齿移动进而拨动锯片转动,从而保证每次锯片转动时均可转动一个齿的角度,结构简单,易于实现。

3、本发明中,利用第一弹性元件向拨动架施加靠近导向块的弹力,保证拨动架移动时可与导向块相接触,结构简单,易于实现。

4、本发明中,拨动架通过接触块与导向块相接触,由于接触块是转动安装,且接触块与导向块相接触,当拨动架带动接触块移动时,接触块会在导向块的摩擦作用下发生转动,使得拨动架与导向块之间的相对运动更为顺滑,降低了拨动架与导向块之间的磨损。

5、本发明中,在导向块上开设了第一弧形孔,使紧固螺栓贯穿第一弧形孔并将导向块紧固在第二安装架上,当需要调整导向块的角度时,可将紧固螺栓拧松,转动导向块即可调整其角度,当角度调整完毕后,可将紧固螺栓拧紧,使导向块固定在第二安装架上,利用简单的结构实现了导向块角度的调整,结构简单,易于实现。

6、本发明中,通过第三动力装置、第四动力装置可分别对第三安装架、第四安装架的移动进行驱动,从而实现砂轮安装架水平方向和竖直方向位置的调整,通过第五动力装置可对第五安装架的转动进行驱动,进而实现砂轮安装架角度的调整,从而使得砂轮安装架可根据不同型号的锯片灵活的进行加工位置和加工角度的调整,提高了本发明的泛用性。

7、本发明中,利用第一电机通过第一皮带带动第二转轴转动,进而带动第五安装架转动,结构简单,易于实现,提高了本发明的实用性,将第一皮带贯穿第四安装架使得结构更为紧凑。

8、本发明中,第八动力装置可以是现有技术中如电机或任一种可输出回转驱动力的动力源,利用第八动力装置驱动砂轮安装架进行转动,提高了本发明的自动化水平。

9、本发明中,利用第二弹性元件向第四安装架提供沿竖直方向向上的弹力,可降低第四动力装置驱动第四安装架向上移动起步时的动力,降低对第四动力装置输出动力的要求,从而降低生产成本,同时还可提高第四安装架向上移动时的可靠性。

10、本发明中,利用第七动力装置驱动锯片定位块进行移动,当锯片安装好后,通过第七动力装置驱动锯片定位块向靠近锯片的方向移动并将锯片压紧,防止对锯片加工时,锯片发生移动,从而提高了本发明的可靠性和安全性。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

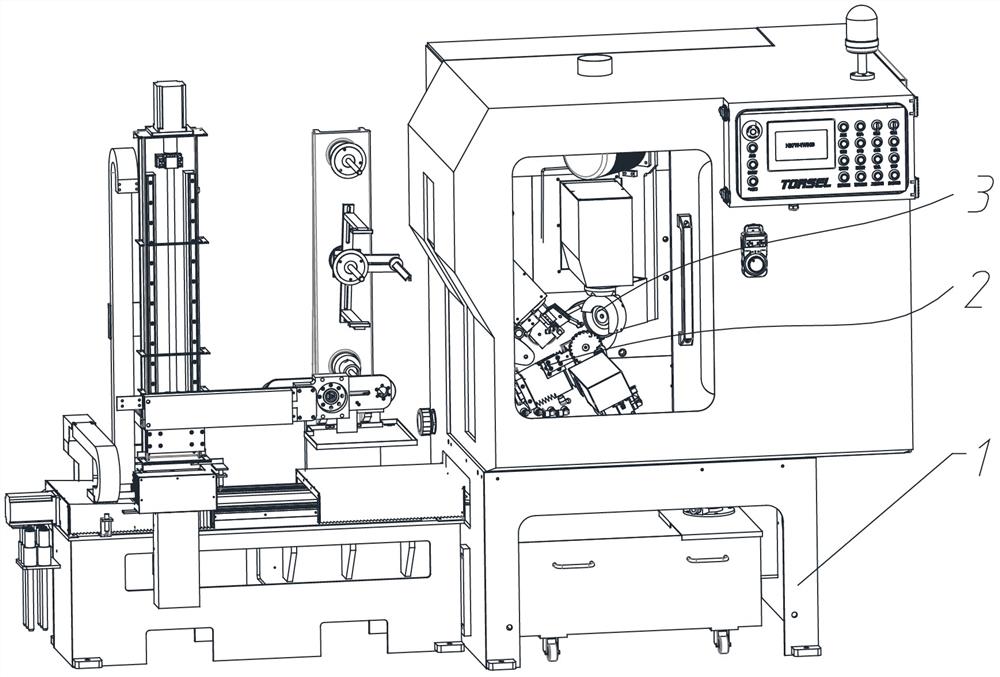

图1为本发明结构示意图;

图2为本发明内部结构示意图;

图3为本发明第五动力装置安装结构示意图;

图4为本发明后视结构示意图;

图中:1-机架,2-锯片安装装置,21-第一安装架,22-第一动力装置,23-锯片安装架,24-第二动力装置,25-锯片转动装置,251-第二安装架,252-第六动力装置,253-拨动架,254-导向块,2541-第一弧形孔,255-压紧装置,2551-第一弹性元件,256-接触块,257-紧固螺栓,3-锯片加工装置,31-第三安装架,32-第四安装架,33-第三动力装置,34-第四动力装置,35-第五安装架,36-砂轮安装架,37-第五动力装置,371-第一电机,372-第一皮带,373-第二转轴,38-第二弹性元件,41-锯片定位装置,42-第七动力装置。

具体实施方式

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1~4所示,一种锯片后角自动磨齿机,包括机架1;

锯片安装装置2,锯片安装装置2包括第一安装架21、第一动力装置22、锯片安装架23、第二动力装置24、锯片转动装置25,第一安装架21绕水平任意一轴转动设置在机架1上,第一动力装置22设置在机架1上,第一动力装置22用于驱动第一安装架21转动,锯片安装架23滑动设置在第一安装架21上,锯片安装架23的滑动方向与第一安装架21的转轴垂直,第二动力装置24设置在第一安装架21上,第二动力装置24用于驱动锯片安装架23移动,锯片转动装置25设置在第一安装架21上,锯片转动装置25用于带动锯片转动;

锯片加工装置3,锯片加工装置3设置在机架1上,锯片加工装置3用于对锯片进行加工。

本实施例中,使用时,先将待加工锯片安装在锯片安装架23上,再利用第二动力装置24驱动锯片安装架23向靠近锯片加工装置3的方向移动,然后利用第一动力装置22驱动第一安装架21进行转动,锯片安装架23会随着第一安装架21的转动而带动锯片安装架23转动,使得锯片转动至适合锯片加工装置3进行加工的角度,然后利用锯片加工装置3对锯片的一个齿进行加工,当锯片的一个齿加工完毕后,利用锯片转动装置25驱动锯片转动,对相邻的齿进行加工,每个齿加工完毕后,均需利用锯片转动装置25转动锯片,对下一个齿进行加工,直至将所有的齿加工完毕,实现了锯片后角的自动化加工。

进一步,锯片转动装置25包括第二安装架251、第六动力装置252、拨动架253、导向块254、压紧装置255,第二安装架251转动设置在第一安装架21上,第二安装架251的转轴与第一安装架21的转轴平行,拨动架253滑动设置在第二安装架251上,第六动力装置252设置在第二安装架251上,第六动力装置252用于驱动拨动架253移动,导向块254设置在第二安装架251上,导向块254的一侧与拨动架253接触,压紧装置255设置在第二安装架251上,压紧装置255用于保持拨动架253与导向块254之间的接触。

本实施例中,将导向块254与拨动架253相接触的一侧的形状设置成与锯片齿形相对应的形状,利用第六动力装置252驱动拨动架253移动,由于压紧装置255使得拨动架253与导向块254保持接触,使得第二安装架251根据导向块254的形状发生转动,从而使得拨动架253可以沿锯片后齿移动进而拨动锯片转动,从而保证每次锯片转动时均可转动一个齿的角度,结构简单,易于实现。

进一步,压紧装置255包括第一弹性元件2551,第一弹性元件2551用于向拨动架253施加与导向块254相接触的弹力。

本实施例中,利用第一弹性元件2551向拨动架253施加靠近导向块254的弹力,保证拨动架253移动时可与导向块254相接触,结构简单,易于实现。

进一步,锯片转动装置25还包括接触块256,接触块256转动设置在拨动架253上,接触块256的转轴与拨动架253的转轴平行,接触块256与导向块254相接触。

本实施例中,拨动架253通过接触块256与导向块254相接触,由于接触块256是转动安装,且接触块256与导向块254相接触,当拨动架253带动接触块256移动时,接触块256会在导向块254的摩擦作用下发生转动,使得拨动架253与导向块254之间的相对运动更为顺滑,降低了拨动架253与导向块254之间的磨损。

进一步,锯片转动装置25还包括紧固螺栓257,导向块254转动设置在第二安装架251上,导向块254上设置有第一弧形孔2541,第一弧形孔2541以导向块254的转轴为圆心,紧固螺栓257贯穿第一弧形孔2541,紧固螺栓257用于导向块254紧固在第二安装架251上。

本实施例中,在导向块254上开设了第一弧形孔2541,使紧固螺栓257贯穿第一弧形孔2541并将导向块254紧固在第二安装架251上,当需要调整导向块254的角度时,可将紧固螺栓257拧松,转动导向块254即可调整其角度,当角度调整完毕后,可将紧固螺栓257拧紧,使导向块254固定在第二安装架251上,利用简单的结构实现了导向块254角度的调整,结构简单,易于实现。

进一步,锯片加工装置3包括第三安装架31、第四安装架32、第三动力装置33、第四动力装置34、第五安装架35、砂轮安装架36、第五动力装置37,第三安装架31沿水平方向滑动设置在机架1上,第三动力装置33设置在机架1上,第三动力装置33用于驱动第三安装架31移动,第四安装架32沿竖直方向滑动设置在第三安装架31上,第四动力装置34设置在第三安装架31上,第四动力装置34用于驱动第四安装架32移动,第五安装架35绕竖直方向转动设置在第四安装架32上,第五动力装置37设置在第四安装架32上,第五动力装置37用于驱动第五安装架35转动,砂轮安装架36绕水平方向转动设置在第五安装架35上。

本实施例中,通过第三动力装置33、第四动力装置34可分别对第三安装架31、第四安装架32的移动进行驱动,从而实现砂轮安装架36水平方向和竖直方向位置的调整,通过第五动力装置37可对第五安装架35的转动进行驱动,进而实现砂轮安装架36角度的调整,从而使得砂轮安装架36可根据不同型号的锯片灵活的进行加工位置和加工角度的调整,提高了本实施例的泛用性。

进一步,第五动力装置37包括第一电机371、第一皮带372、第二转轴373,第一电机371和第二转轴373分别位于第四安装架32的两侧,第一电机371设置在第四安装架32上,第二转轴373绕竖直方向转动设置在第四安装架32上,第一皮带372贯穿第四安装架32,第一皮带372绕设在第一电机371的输出轴与第二转轴373上,第五安装架35与第二转轴373固定连接。

本实施例中,利用第一电机371通过第一皮带372带动第二转轴373转动,进而带动第五安装架35转动,结构简单,易于实现,提高了本实施例的实用性,将第一皮带372贯穿第四安装架32使得结构更为紧凑。

进一步,锯片加工装置3还包括第八动力装置39,第八动力装置39用于驱动砂轮安装架36转动。

本实施例中,第八动力装置39可以是现有技术中如电机或任一种可输出回转驱动力的动力源,利用第八动力装置39驱动砂轮安装架36进行转动,提高了本实施例的自动化水平。

进一步,锯片加工装置3还包括第二弹性元件38,第二弹性元件38用于向第四安装架32提供沿竖直方向向上的弹力。

本实施例中,利用第二弹性元件38向第四安装架32提供沿竖直方向向上的弹力,可降低第四动力装置34驱动第四安装架32向上移动起步时的动力,降低对第四动力装置34输出动力的要求,从而降低生产成本,同时还可提高第四安装架32向上移动时的可靠性。

进一步,还包括锯片定位装置4,锯片定位装置4包括锯片定位块41、第七动力装置42,锯片定位块41滑动设置在锯片安装架23上,锯片定位块41的移动方向与第一安装架21的转轴平行,锯片安装装置2位于锯片定位块41的运动方向上,第七动力装置42设置在锯片安装架23上,第七动力装置42用于驱动锯片定位块41进行移动。

本实施例中,利用第七动力装置42驱动锯片定位块41进行移动,当锯片安装好后,通过第七动力装置42驱动锯片定位块41向靠近锯片的方向移动并将锯片压紧,防止对锯片加工时,锯片发生移动,从而提高了本实施例的可靠性和安全性。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种锯片后角自动磨齿机

- 一种锯片后角磨齿机