一种批次秤的控制方法及系统

文献发布时间:2023-06-19 09:55:50

技术领域

本发明涉及自动化称重技术领域,尤其涉及一种批次秤的控制方法及一种批次秤的控制系统。

背景技术

批次秤设备是一种自动化称重控制系统,通过触摸屏设定每个批次投料的目标重量及每个批次的补偿重量,然后通过PLC将数据发送给仪表,仪表进行批次投料的自动化控制。批次秤设备广泛应用于养殖、饲料包装、化工等行业。传统投料系统无法做到精确称重、自动定向顺序投料等无人操作。

发明内容

本发明提供了一种批次秤的控制方法及一种批次秤的控制系统,解决相关技术中存在的无法实现自动定向顺序投料等问题。

作为本发明的第一个方面,提供一种批次秤的控制方法,其中,包括:

获取每个料箱的投料状态;

根据每个料箱的投料状态确定料箱的投料顺序;

按照所述料箱的投料顺序执行投料,其中包括计算当前料箱的目标重量,并将计算得到的目标重量发送至仪表进行称重;将仪表称重完成的目标重量投料至当前料箱。

进一步地,所述投料状态包括:料箱所在的分组、料箱的编号以及料箱的字节状态。

进一步地,所述根据每个料箱的投料状态确定料箱的投料顺序,包括:

根据预设的料箱分组执行顺序、料箱编号执行顺序以及料箱字节状态执行顺序确定料箱的投料顺序。

进一步地,所述料箱的字节状态包括:0表示不投料,1表示投料。

进一步地,所述当前料箱的目标重量包括:预设基础目标重量与修正总量的和。

作为本发明的另一个方面,提供一种批次秤的控制系统,其中,包括:控制器,所述控制器包括存储器和处理器,所述存储器和处理器通信连接,所述存储器用于存储计算机指令,所述控制器用于加载并执行所述计算机指令以实现前文所述的批次秤的控制方法。

进一步地,所述批次秤的控制系统还包括人机交互装置,所述人机交互装置与所述控制器通信连接,所述人机交互装置用于预设每个料箱的投料状态。

进一步地,所述人机交互装置包括触摸屏。

进一步地,所述批次秤的控制系统还包括仪表,所述仪表与所述控制器通信连接,所述仪表用于根据所述控制器计算得到的目标重量进行称重。

进一步地,所述控制器包括PLC控制器。

本发明提供的批次秤的控制方法,可以根据预设的料箱的投料状态对料箱进行自动定向顺序投料,且每个料箱的目标重量可自动计算控制,不需要人工多次输入。对于料箱是否投料,可以根据字节状态自动读取,不需要人工多次选择。作业流程可灵活选择,提升了作业效率。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

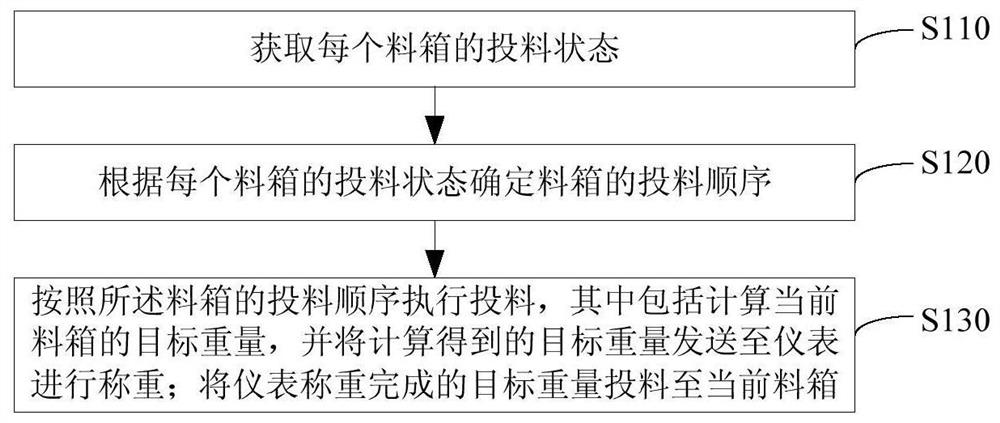

图1为本发明提供的批次秤的控制方法的流程图。

图2为本发明提供的料箱投料示意图。

图3为本发明提供的批次秤的控制方法的具体实施过程流程图。

图4为本发明提供的批次秤的控制系统的结构框图。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互结合。下面将参考附图并结合实施例来详细说明本发明。

为了使本领域技术人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包括,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

在本实施例中提供了一种批次秤的控制方法,图1是根据本发明实施例提供的批次秤的控制方法的流程图,如图1所示,包括:

S110、获取每个料箱的投料状态;

需要说明的是,所述投料状态具体可以包括:料箱所在的分组、料箱的编号以及料箱的字节状态。

例如,可以在人机交互装置上预先对所有待投料的料箱进行分组,然后对每个组的料箱进行编号,并确定每个料箱的字节状态。

其中,所述料箱的字节状态可以设定为:0表示不投料,1表示投料。

以一共有24个料箱为例,如图2所示,将24个料箱分为两组,每组12个,针对每组的料箱分别编号,且按照距离投料机构由远到近的顺序依次编号为12、11、10、9、8、7、6、5、4、3、2、1,每组均是同样的编号方式,例如两组分别位于投料机构的左右两侧,则左侧的12个料箱按照由远到近的顺序依次编号为12、11、10、9、8、7、6、5、4、3、2、1,右侧的12个料箱同样按照由远到近的顺序依次编号为12、11、10、9、8、7、6、5、4、3、2、1。

在确定开始投料前,可以通过在人机交互装置上点击确认按钮,这样可以获取到每个料箱的投料状态。

S120、根据每个料箱的投料状态确定料箱的投料顺序;

在一些实施方式中,所述根据每个料箱的投料状态确定料箱的投料顺序,包括:

根据预设的料箱分组执行顺序、料箱编号执行顺序以及料箱字节状态执行顺序确定料箱的投料顺序。

在获取到每个料箱的投料状态后,根据每个料箱的字节状态判断执行的料箱顺序流程。

同样以前文所述的24个料箱为例,由于预设的是左侧一组按照由远及近的顺序启动,其中最远端12号料箱如果字节状态为1,则优先执行12号料箱,如果字节状态为0,则执行下一个料箱,以此类推。

若左侧一组料箱编号状态字节全部为0,则跳过左侧,执行右侧,由最远端状态开始判断。

S130、按照所述料箱的投料顺序执行投料,其中包括计算当前料箱的目标重量,并将计算得到的目标重量发送至仪表进行称重;将仪表称重完成的目标重量投料至当前料箱。

在一些实施方式中,所述当前料箱的目标重量包括:预设基础目标重量与修正总量的和。

本发明实施例提供的批次秤的控制方法,可以根据预设的料箱的投料状态对料箱进行自动定向顺序投料,且每个料箱的目标重量可自动计算控制,不需要人工多次输入。对于料箱是否投料,可以根据字节状态自动读取,不需要人工多次选择。作业流程可灵活选择,提升了作业效率。

如图3所示,为本发明实施例提供的批次秤的控制方法的具体实施流程图。

由于物理结构原理,料箱任务运行的实际投料重量有所不同。根据这种需求,人机交互装置统一设置料箱的基础目标重量和基础修正重量。新任务确认按钮触发后,控制器扫描各料箱编号的字节状态,利用西门子Smart 200 SCR顺序控制指令,优先判断左侧一组,执行SCR顺序控制指令段落。同时根据左侧第一次启动的料箱标号,计算目标重量。

目标重量的计算公式为:实际目标重量=触摸屏基础目标重量+修正总量。

其中,修正总量=触摸屏基础修正重量*(料箱编号-1)。

当左侧第一次优先运行料箱任务完成后,左侧剩余的料箱料箱实际目标重量统一为:实际目标重量=触摸屏基础目标重量-触摸屏基础修正重量。

直至左侧所有任务完成后,复位左侧SCR顺序控制指令包络,记为左侧任务完成标志。不执行左侧程序,跳转到右侧SCR顺序控制指令。

右侧料箱系统运行原理同左侧、当右侧所有料箱任务完成后,记为所有任务结束,复位所有运行指令和算法值。

作为本发明的另一实施例,提供一种批次秤的控制系统,其中,包括:控制器,所述控制器包括存储器和处理器,所述存储器和处理器通信连接,所述存储器用于存储计算机指令,所述控制器用于加载并执行所述计算机指令以实现前文所述的批次秤的控制方法。

本发明实施例提供的批次秤的控制系统,可以根据预设的料箱的投料状态对料箱进行自动定向顺序投料,且每个料箱的目标重量可自动计算控制,不需要人工多次输入。对于料箱是否投料,可以根据字节状态自动读取,不需要人工多次选择。作业流程可灵活选择,提升了作业效率。

具体地,所述批次秤的控制系统还包括人机交互装置,所述人机交互装置与所述控制器通信连接,所述人机交互装置用于预设每个料箱的投料状态。

在一些实施方式中,所述人机交互装置包括触摸屏。

具体地,所述批次秤的控制系统还包括仪表,所述仪表与所述控制器通信连接,所述仪表用于根据所述控制器计算得到的目标重量进行称重。

优选地,所述控制器包括PLC控制器。

需要说明的是,如图4所示,所述PLC控制器与所述触摸屏之间可以通过TCP/IP通信连接,所述PLC控制器与仪表之间可以通过MODBUS通信协议进行数据传输。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 一种批次秤的控制方法及系统

- 一种基于系统增广模型的批次过程预测控制方法