外转子滚筒电机转子结构

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于电机技术领域,涉及外转子滚筒电机转子结构。

背景技术

在工矿企业、车船码头等需要皮带机的场合,传统对皮带机的驱动方式为异步电动机配合减速机,以实现低速大扭矩,但此种驱动存在效率低、维护工作量大、运行成本高的缺陷。另外,随着永磁电机及其驱动控制的快速发展,低速大转矩直驱永磁电机被研发出并得到快速推广,在工矿、码头等场合正逐步取代传统的异步电动机,可实现驱动系统的高效、直驱、节能等良好效果。其中的外转子低速大转矩永磁滚筒直驱电机,由于可省去内转子永磁直驱电机与皮带机连接器部分,能彻底实现单台电机低速直驱功能,使整个驱动系统结构得到显著简化,驱动系统的效率和可靠性均可得到进一步提高,因此,外转子低速大转矩永磁滚筒直驱电机近几年为国内外工矿企业所采用。

外转子滚筒电机的永磁体是直接粘贴在滚筒内壁上的,由于滚筒电机体积较大,轴向长度较长,因此每极磁钢通常由多块同极性永磁体组成。钕铁硼磁钢因具有矫顽力和剩磁较大的特点,在永磁电机中得到广泛应用。但是,这种材料的磁性很强,磁极相互间的吸引力和排斥力都很大,因此磁极在充磁后运输和装配的过程中都要采取一定的安全措施,以免发生人身危险。尤其是对于滚筒电机这种体积较大、轴向长度较长、每极磁钢采用多块永磁体组合而成的电机结构,在进行永磁体的粘贴时,相邻永磁体之间极易发生吸引,粘贴在一起。并且,粘贴永磁体的磁钢胶不能实现瞬间固化,其真正固化时间较长,因此,在磁钢胶完全固化前,如何确保永磁体不在滚筒内发生移动错位成为需要关注的问题。

另一方面,目前的滚筒电机多是采用变频器供电,变频器电流中存在大量的时间谐波,这些谐波会使得永磁体产生较大的涡流损耗,造成永磁体温升较高。如果电机温升控制不是很好或者电机需要过载运行一段时间,则永磁体温升很有可能超出预期设计值,导致磁钢胶粘贴强度降低,甚至造成磁钢脱落,电机损坏。另外,在使用磁钢胶粘贴永磁体时,如果磁钢胶涂抹不均匀,将会造成磁钢与滚筒内壁之间的间隙大小不一致,如此会导致电机实际性能参数与设计值存在一定的偏差。同时,同一极相邻永磁体块之间的轴向排斥力也很强大,在磁钢实际安装时,需要安装人员使用较大的轴向外力才可将相邻永磁体紧靠在一起。

以上便是现有技术存在的不足之处,针对以上不足,亟需对外转子滚筒电机的结构进行优化。

发明内容

本发明提供的外转子滚筒电机转子结构,可便于转子结构的磁钢安装,能在不明显增加电机加工工艺难度和制造成本的基础上,实现磁钢的可靠固定,降低安装工人劳动强度,提高电机运行的可靠性。

本发明的技术方案包括:外转子滚筒电机转子结构,包括滚筒,所述滚筒的内壁沿周向间隔设有条型槽,相邻的条型槽互相平行且条型槽与滚筒的轴线平行,所述条型槽的轴向长度小于滚筒的轴向长度;

所述条型槽内安装有定位压板,相邻条型槽的定位压板之间安装有磁钢,所述定位压板的压板内表面和压板外表面的连接过渡处形成有与磁钢的磁钢削角相抵靠的压紧面,定位压板的端部设有端部挡板,磁钢的磁钢外表面与滚筒内壁之间涂有磁钢胶。

本发明的技术方案还包括:所述定位压板的压板内表面周向宽度大于压板外表面的周向宽度。

本发明的技术方案还包括:所述端部挡板的轴向面积大于定位压板的轴向面积。

本发明的技术方案还包括:所述定位压板和端部挡板采用铝合金制成。

本发明的技术方案还包括:所述定位压板的端部设有与端部挡板连接的端部螺纹孔,沿轴向上定位压板间隔设有与条型槽连接的固定螺纹孔。

本发明的技术方案还包括:所述条型槽的数量等于滚筒电机的极数,条型槽的轴向长度大于端部挡板的厚度与磁钢的轴向长度之和。

本发明的技术方案还包括:所述滚筒设置有沉头通孔,所述沉头通孔安装有弹性垫片。

本发明的技术方案还包括:所述沉头通孔内安装有沉头螺钉,所述沉头螺钉的螺纹处涂抹有螺纹胶。

本发明的有益效果有:在滚筒内设计条型槽,且在该条型槽内安装定位压板,采用定位压板与磁钢胶双安装结构的保险下,可将磁钢牢固的固定在滚筒内壁,且可降低滚筒电机磁钢安装难度,在提高电机运行可靠性的同时,使磁钢安装人员安装磁钢过程中的风险降到最低。以及,在定位压板两端设置端部挡板,可避免磁钢发生轴向移动。且即便在磁钢胶失去作用的情况下,仍能确保磁钢不发生轴向移动,可提高滚筒电机转子的运行可靠性。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简要介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动性前提下,还可以根据这些附图获得其他附图。

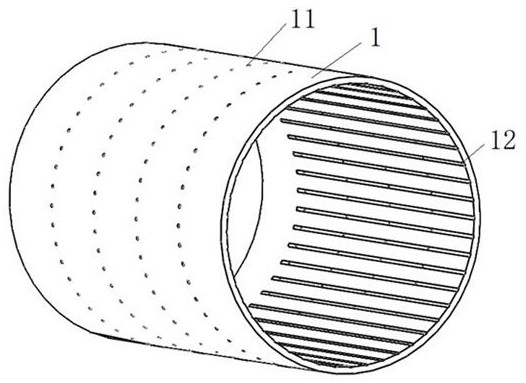

图1是本发明实施例的示意图。

图2是实施例中磁钢的示意图。

图3是实施例中定位压板的示意图。

图4是实施例中端部挡板的示意图。

图5是实施例中安装示意图。

其中:

1、滚筒,11、沉头通孔,12、条型槽,2、定位压板,21、压板内表面,22、压板外表面,23、固定螺纹孔,24、端部螺纹孔,3、磁钢,31、磁钢内表面,32、磁钢外表面,33、磁钢削角,4、端部挡板,41、安装孔,5、沉头螺钉。

具体实施方式

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

在本文中,“上、下、左、右、内、外”等用语是基于附图所示的位置关系而确立的,根据附图的不同,相应的位置关系也有可能随之发生变化,因此,并不能将其理解为对保护范围的绝对限定;而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。此外,本发明实施例中,“以上”、“以下”等,包括本数。

如图1至图4所示,本实施例的外转子滚筒电机转子结构,包括滚筒1,在滚筒1的内壁沿周向间隔设有条型槽12,相邻的条型槽12互相平行且使条型槽12与滚筒1的轴线平行。在条型槽12内安装有定位压板2,且将条型槽12的轴向长度设计成小于滚筒1的轴向长度,以便于磁钢安装人员安装磁钢,即,使得条型槽采用不完全贯通滚筒1内壁的结构,其一端的开口与滚筒1一侧的端面平齐,另一端的位置位于滚筒1内壁,即不与滚筒1的端面平齐,具体的,另一端伸入滚筒1的长度即是条型槽12的轴向长度,且该轴向长度大于端部挡板4的厚度与磁钢3的轴向长度之和,如此,条型槽12的一端边可用于定位,另一端边可与滚筒1的端面平齐,以便于安装定位压板2。

在相邻条型槽12的定位压板2之间安装有磁钢3,磁钢3的磁钢外表面32与滚筒1内壁之间涂有磁钢胶,如此可实现采用磁钢胶将磁钢3固定。同时,在定位压板2的压板内表面21和压板外表面22的连接过渡处形成有与磁钢3的磁钢削角33相抵靠的压紧面,并在定位压板2的端部设有端部挡板4, 如此可实现采用定位压板2将磁钢3安装固定,使得本实施例的转子结构在安装磁钢时,可依靠磁钢胶和定位压板2的双保险下,在提高磁钢3的固定牢固程度同时,能降低磁钢安装人员在安装磁钢3的风险。

具体的,在变频器供电的永磁电机中,为减小电机的损耗,通常希望气隙中的磁场波形越正弦越好,因此常采用永磁体削角的方式,即将永磁体周向两侧边的角削去一部分,使永磁体周向两侧边的永磁体厚度小于其他部分,以改善电机气隙磁密波形,即磁钢3带有磁钢削角33。如图2所示,每极磁钢3由多块永磁体组成,且沿轴向对齐排列。其中,磁钢外表面32通过磁钢胶与滚筒1内壁直接固定,磁钢内表面31直接面向气隙,且在磁钢内表面侧31的永磁体两侧进行削角处理,形成磁钢削角33,以改善气隙磁密波形的正弦度,降低电机损耗和电磁噪声,提高电机性能。

如图1所示,在滚筒1内壁上设置多个用于安装定位压板2的条型槽12,且条型槽12的宽度等于电机极间之间的距离,条型槽12的高度以满足滚筒1机械强度的前提下能固定定位压板2为准。另外,条型槽12的数量等于滚筒电机的极数。以及,在滚筒1对应条型槽12周向中心位置沿轴向开设数个沉头通孔11,该沉头通孔11位于滚筒11外壁侧,用于安装固定定位压板2的沉头螺钉5。

如图3所示,定位压板2的截面形状确定以滚筒1开设的条型槽12和永磁体外形为依据,且为减小外转子上的涡流损耗和降低定位压板2的制作难度,本实施例中,定位压板2采用铝合金材料制作而成。具体的,定位压板2固定在滚筒1的条型槽12内,在定位压板2轴向开设数个固定螺纹孔23,其数量与位置与滚筒1上的沉头通孔11相对应。另外,定位压板2的横截面形状与磁钢3形状相匹配,即面向气隙的压板内表面21要和磁钢内表面31对齐,且为固定磁钢3,使得压板内表面21的周向宽度要大于压板外表面22的周向宽度。另外,在定位压板2的端部设置端部螺纹孔24,用以固定端部挡板4。

如图4所示,为避免镶嵌到定位压板2的同极磁钢间由于轴向斥力造成磁钢3的沿轴向移动,在每根定位压板2两端设置端部挡板4,其材料采用一定厚度的铝合金平板制作而成,并用沉头螺钉固定在定位压板2的两端。具体的,其形状根据定位压板2的截面形状确定,且端部挡板4的轴向面积大于定位压板2的轴向面积,具体可只需略大即可,以实现避免磁钢3产生轴向移动。以及,在端部挡板4开设安装孔,用以安装和定位压板2连接的沉头螺钉5。

本实施例的具体安装过程为:

首先,将端部挡板4用沉头螺钉5固定在定位压板2的一端,形成一个整体。之后,将组装好的定位压板2和端部挡板4安装到滚筒1内壁所开的条型槽12中,使定位压板2上的固定螺纹孔23与对应条型槽12中的沉头通孔11对齐,从滚筒1外壁向每个定位压板2的固定螺纹孔23安装沉头螺钉5。此后利用相同的方法,将滚筒1内壁上所有的定位压板2安装完。此时,定位压板2的沉头螺钉5不需拧紧,以给磁钢3安装留足空间。

之后,在磁钢3安放位置涂抹适量的磁钢胶,针对每极磁钢,将分块的永磁体沿着定位压板2推入相应的位置,且每完成一个磁极磁钢3的安装,需及时在定位压板2的另一端安装端部挡板4,以避免磁钢3发生轴向移动。

最后,将所有磁钢3安装完毕后,从滚筒1外壁处将定位压板2上的固定沉头螺钉5拧紧。由于永磁体材料硬而脆,抗拉强度和抗弯强度均较低,在拧紧定位压板2上的沉头螺钉5时,要掌握好拧紧力度,避免由于沉头螺钉5拉紧力度太大而导致定位压板2将永磁体压碎。本实施例的变型中,可在安装沉头螺钉5的沉头通孔11处安装具有适量弹性的塑料垫片。且为避免安装电机使用过程中沉头螺钉5松动,以上沉头螺钉5在安装过程中均涂抹螺纹胶,其具体材料可采用价格较低的中碳钢。

采用本实施例的转子结构,即使磁钢胶完全固化后,也不用将固定压板拆掉。因此,既能方便磁钢3在滚筒1上的安装,同时在磁钢胶和定位压板双保险下,电机磁钢3被牢牢地固定在滚筒1内壁上。且由于铝合金的导热系数远大于永磁体的导热系数,转子永磁体的热量可很快传递到滚筒1上,可避免永磁体局部过热,能实现磁钢3的良好控温。综合看,本实施例的滚筒电机转子结构,可大大提高电机的可靠性,对于提高滚筒电机的性能和降低滚筒电机的安装工艺难度可起到较明显的现实意义。

在各实施例不相矛盾的情形下,各实施例中的至少部分技术方案可重新组合形成本发明的实质技术方案,当然,各实施例间也可以相互引用或包含。并且,需要说明的是,本领域技术人员在重新组合各实施例记载的技术手段时所做出的适应性调整修改也将落入本发明的保护范围。

以上结合具体实施方式描述了本发明的技术原理,但需要说明的是,上述的这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的具体限制。基于此处的解释,本领域的技术人员在不付出创造性劳动即可联想到本发明的其他具体实施方式或等同替换,都将落入本发明的保护范围。

- 外转子滚筒电机转子结构

- 一种电机的外转子结构及其应用的外转子电机