一种复合沟槽分立栅功率器件及其加工工艺

文献发布时间:2023-06-19 10:03:37

技术领域

本发明涉及半导体技术领域,具体涉及一种复合沟槽分立栅功率器件及其加工工艺。

背景技术

目前功率器件(包括IGBT/MOSFET)因为其功率大、频率高、损耗低的特性,在轨道交通、高压输变电等新兴产业中作为关键器件得到。

功率器件根据栅结构的不同分为平面栅和沟槽栅,沟槽栅从结构上消除结型场效应管效应,元胞密度高而具有相对低的饱和压降,但是短路电流回较大,在高压下,较大的短路电流会使器件短路瞬时功率过大使温度急剧上升,导致器件损坏。传统的沟槽栅功率器件元胞结构主要由栅极、层间绝缘层、接触孔、金属集电极和钝化层等组成。沟槽栅功率器件元胞结构较平面栅差异较大,工艺上存在难点。为保证栅氧和栅极多晶硅的质量,需要解决沟槽刻蚀时槽形貌的问题、栅氧制备时厚度均匀性问题,多晶硅的完整性问题和杂志掺入均匀性问题等。

因此,现有技术有待于改进。

发明内容

针对现有技术存在的问题,本发明提供一种复合沟槽分立栅功率器件,具体方案如下:

该复合沟槽分立栅功率器件设有一个T形的复合沟槽结构,所述复合沟槽结构由一个深沟槽和一个浅沟槽组合形成,所述浅沟槽于深沟槽上方形成,其宽度大于所述深沟槽,在深沟槽的内壁上生长有第一栅氧层,由深沟槽第一栅氧层上填充并延伸到浅沟槽上方的栅极多晶硅,所述浅沟槽内壁以及浅沟槽内栅极多晶硅层外壁上生长有第二栅氧层,所述浅沟槽的第二栅氧层上填充有分立栅极多晶硅。

优选地,所述栅极多晶硅层在浅沟槽内部分宽度小于在浅沟槽内部分的宽度。

优选地,所述复合沟槽结构外围形成有P形体区和N源区,所述N源区位于所述P形体区上方;所述复合沟槽结构上垫积有隔离层介质,完全覆盖所述复合沟槽结构;所述隔离层介质及N源区上还垫积有发射极金属。

本发明提供的复合沟槽分立栅功率器件,具有以下有益效果:

1、解决了传统沟槽栅的抗雪崩击穿较差的问题;

2、改善了传统沟槽栅由于底部形貌差导致的漏电上涨问题;

3、采用从左到右的分立栅极结构,结合了平面栅极及沟槽栅极的优势,提高了栅极容量。

本发明还提供一种复合沟槽分立栅功率器件的加工工艺,用于加工权利上述复合沟槽分立栅功率器件,具体方案如下:

包括以下步骤:

S1:进行第一次沟槽刻蚀即深沟槽刻蚀;

S2:进行第一次栅氧生长及第一次多晶硅填充,形成第一栅氧层及栅极多晶硅;

S3:进行第二次沟刻蚀即浅沟槽刻蚀;

S4:进行第二次栅氧生长及分立多晶硅栅极填充;

S5:进行P形体区的注入及扩散成型;

S6:进行N源区的注入形成;

S7:进行隔离层介质的垫积及接触孔刻蚀;

S8:进行发射极金属的垫积,完成产品的成型。

优选地,步骤S1的具体操作是:首先采用Hard mask作为遮挡层,再使用RIE工艺进行槽刻蚀,槽底部用ISO刻蚀方式进行形貌圆角处理,然后去除Hard mask,完成深沟槽刻蚀。

优选地,步骤S2的具体操作是:首先采用热氧制备的方式在深沟槽内生长一层栅极氧化层,再进行多晶硅垫积,填充槽内,形成多晶栅极,然后再将多余即非槽内部分的多晶硅刻蚀。

优选地,步骤S2的具体操作是:首先,使用Hard mask定义刻蚀区域;然后进行浅沟槽的刻蚀;

更具体的,浅沟槽刻蚀方法是:针对不同材料及多晶硅、硅、氧化层选择刻蚀方案,包括RIE及Ion milling,并选择不同的多次刻蚀最终形成浅沟槽。

本发明提供的复合沟槽分立栅功率器件的加工工艺,用于加工上述复合沟槽分立栅功率器件,具有以下优点:

1、简化了分立栅功率器件加工工艺,解决了普通的分立栅功率器件工艺复杂的缺点。

附图说明

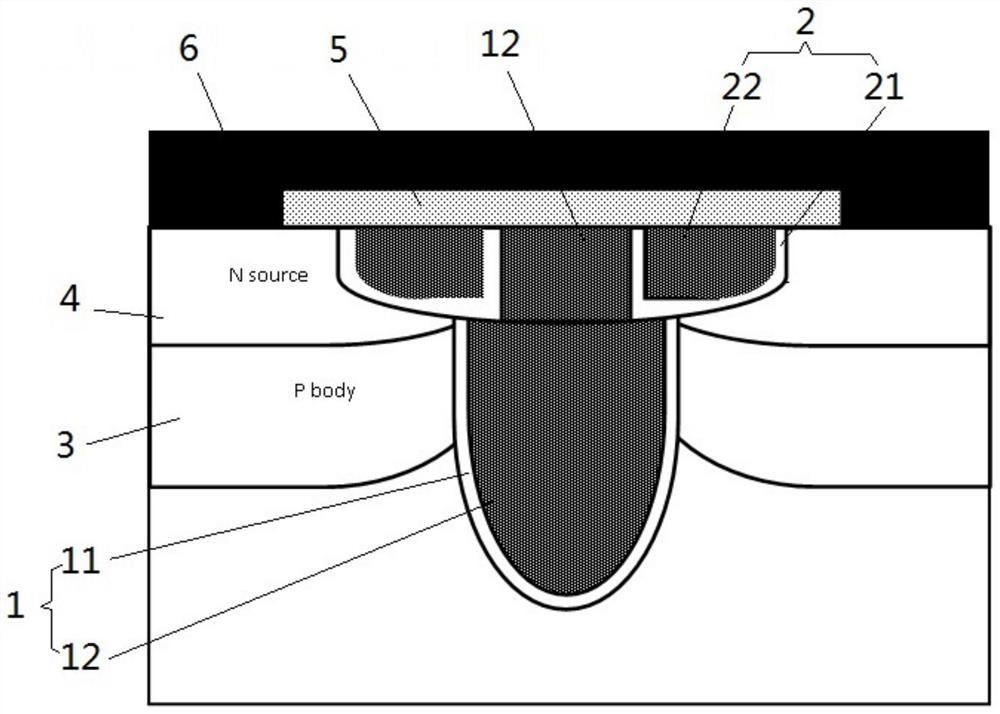

图1为本发明具体实施例中复合沟槽分立栅功率器件的结构示意图;

图2为本发明具体实施例中复合沟槽分立栅功率器件的加工工艺的流程图;

图3为步骤S1中采用Hard mask作为遮挡层的方法示意图;

图4为图3基础上完成深沟槽刻蚀后的状态示意图;

图5为图4基础上去掉Hard mask后的产品状态示意图;

图6为步骤S2中进行第一次栅氧生长及第一次多晶硅填充后状态示意图;

图7为图6基础上刻蚀非槽内部分的多晶硅后的视图;

图8为使用Hard mask定义浅沟槽刻蚀区域的方法示意图;

图9为步骤S3完成后产品形成浅沟槽后的结构示意图;

图10为步骤S4中产品在生长成第二栅氧层后的状态示意图;

图11为步骤S4中产品进行第二次多晶硅的填充后的状态示意图;

图12完成步骤S5后的产品状态示意图;

图13完成步骤S6后的产品状态示意图;

图14完成步骤S7后的产品状态示意图。

具体实施方式

以下结合附图和具体实施例,对本发明进一步说明。

参照图1,本发明提供一种复合沟槽分立栅功率器件,设有一个T形的复合沟槽结构,所述复合沟槽结构由一个深沟槽1和一个浅沟槽2组合形成,所述浅沟槽2于深沟槽1上方形成,其宽度大于所述深沟槽1,在深沟槽1的内壁上生长有第一栅氧层11,由深沟槽1第一栅氧层1上填充并延伸到浅沟槽2上方的栅极多晶硅12,所述浅沟槽2内壁以及浅沟槽2内栅极多晶硅层12外壁上生长有第二栅氧层21,所述浅沟槽2的第二栅氧层21上填充有分立栅极多晶硅22。

所述复合沟槽结构外围形成有P形体区3和N源区4,所述N源区3位于所述P形体4区上方。

所述复合沟槽结构上垫积有隔离层介质5,完全覆盖所述复合沟槽结构;所述隔离层介质5及N源区4上还垫积有发射极金属6。

所述栅极多晶硅层12在浅沟槽2内部分宽度小于在浅沟槽2内部分的宽度。

本发明提供的复合沟槽分立栅功率器件,具有以下优点:

1、解决了传统沟槽栅的抗雪崩击穿较差的问题;

2、改善了传统沟槽栅由于底部形貌差导致的漏电上涨问题;

3、采用从左到右的分立栅极结构,结合了平面栅极及沟槽栅极的优势,提高了栅极容量。

参照图2,本发明还提供一种复合沟槽分立栅功率器件的加工工艺,用于加工上述复合沟槽分立栅功率器件,包括以下步骤:

S1:进行第一次沟槽刻蚀即深沟槽刻蚀;

具体的,如图3所示,首先采用Hard mask作为遮挡层,再使用RIE工艺进行槽刻蚀,槽底部用ISO刻蚀方式进行形貌圆角处理至图4所示,然后去除Hard mask,完成深沟槽刻蚀,产品如图5所示;

S2:进行第一次栅氧生长及第一次多晶硅填充,形成第一栅氧层及栅极多晶硅;

具体的操作是:首先采用热氧制备的方式在深沟槽内生长一层栅极氧化层,再进行多晶硅垫积,填充槽内,形成多晶栅极至图6所示,然后再将多余即非槽内部分的多晶硅刻蚀至图7所示。

S3:进行第二次沟刻蚀即浅沟槽刻蚀;

具体的操作是:首先,如图8所示,使用Hard mask定义刻蚀区域;然后进行浅沟槽的刻蚀,具体的刻蚀方法是:针对不同材料及多晶硅、硅、氧化层选择刻蚀方案,包括RIE及Ion milling,并选择不同的多次刻蚀最终形成浅沟槽,如图9所示;

S4:进行第二次栅氧生长及分立多晶硅栅极填充;

具体的操作是:首先进行浅沟槽的第二次栅氧生长,具体是采用热氧的方式生长成第二栅氧层至图10所示;然后进行第二次多晶硅的填充,完成分立栅极多晶硅的填充,如图11所示,形成分立栅极,其中分立栅极之间的隔离层相当于栅氧化;

S5:进行P形体区的注入及扩散成型,直至图12所示状态;

S6:进行N源区的注入形成,直至图13所示状态;

S7:进行隔离层介质的垫积及接触孔刻蚀,至图14所示;

S8:进行发射极金属的垫积,完成产品的成型。

本发明提供的复合沟槽分立栅功率器件的加工工艺,用于加工上述复合沟槽分立栅功率器件,具有以下优点:

简化了分立栅功率器件加工工艺,解决了普通的分立栅功率器件工艺复杂的缺点。

以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

- 一种复合沟槽分立栅功率器件及其加工工艺

- 一种复合沟槽分立栅功率器件