Ti-Al金属间化合物叠层复合板的制备方法及其模具

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及叠层复合板的制备方法,具体为Ti-Al金属间化合物叠层复合板的制备方法及其模具。

背景技术

随着航空航天及反装甲武器的快速发展,为保障人员和设备免受外界弹体和破片的伤害,对装甲防护材料的性能提出了越来越高的要求。目前应用较为广泛的装甲防护材料主要有金属、陶瓷、玻璃钢、芳纶复合材料等。金属装甲材料密度较大,硬度较低,已不满足新型装甲轻量化的要求;陶瓷材料密度低硬度高具有很好的弹道防护性能,但脆性大,无法承受连续打击;芳纶纤维有很高的抗拉强度,但在户外长期使用易老化,造成整体防护能力下降。近年来Ti-Al金属间化合物叠层复合材料因其具有高比强度、高断裂韧性、低密度等特点引起了人们的高度重视,其独特的叠层结构使其具有强大的吸收冲击力的能力,是一种性能优异的新型装甲防护材料,因此如何制备Ti-Al叠层板成为本领域人员研究的一个热点。现有的Ti-Al叠层板的制备方法中(如专利号为201810561864.9)使用的设备多为真空热压烧结炉,考虑到对真空度的高要求以及成本的问题,真空热压烧结炉的尺寸一般都很小(真空热压烧结炉的尺寸小于等于10*10cm

对此,国内外也有可以制备大尺寸的Ti-Al金属间化合物叠层复合板的方法,主要有爆炸焊接法、热轧制法等。其中爆炸焊接法是利用炸药爆炸时产生的高动能驱动叠层材料高速碰撞,破坏金属板表层的氧化膜,从而使金属表面形成具有塑性变形、熔化、扩散以及波形特征的焊接过渡区,从而实现高强度结合的一种金属焊接技术,这种制备方法具有工艺简单、成本低、产品尺寸不受限制等优点,但是制备过程容易受到环境影响,实验场地限制较大。轧制法是指将异种金属叠层组坯后放入轧机辊缝中进行多次轧制,使金属发生塑性变形,在轧制力和温度的共同作用下,钛/铝金属原子在金属界面相互扩散从而实现结合,但由于钛/铝异种金属的力学性能存在大的差异的影响,轧制后的板材可能具有翘曲、边裂等问题。

发明内容

本发明为了解决大尺寸的Ti-Al金属间化合物叠层复合板的现有制备方法存在上述缺陷的问题,提供了一种Ti-Al金属间化合物叠层复合板的新的制备方法。

本发明是采用如下技术方案实现的:Ti-Al金属间化合物叠层复合板的制备方法,依次由如下步骤实现:

1)清洗原料板:首先用砂纸将Ti板和Al板表面打磨平整,再用酒精分别对Ti板和Al板进行清洗,最后将清洗后的Ti板和Al板烘干;

2)叠层:将清洗、烘干后的Ti板和Al板依次交替叠层,且保证最外层均为Ti板,从而形成叠层板;

3)非真空热处理:将叠层板放入加热炉中,升高炉温至540-1100 ℃,保温30 min-5 h;

4)锻压:将热处理后的叠层板从加热炉中取出,放入金属挤压液压机中进行挤压,压力大小为300-500 t,保压时间为一分钟,随后卸载压力,将叠层板从金属液压机中取出,自然冷却,即制备出Ti-Al金属间化合物叠层复合板。

本发明所述的Ti-Al金属间化合物叠层复合板的制备方法,采用的热处理方法为非真空热处理方法,所使用的热处理设备为电热炉(如,电阻炉,一般的电热炉的炉体体积如200*200cm

进一步地,步骤3)中,升高炉温至660-1100℃,从而使得步骤4)中,叠层板中的 Al板的部分Al以残余的熔融态Al的形式从叠层板中被挤压出去,高温熔融态的Al能更好的通过锻压技术愈合界面的缺陷(如孔洞、裂纹等),使得界面结合强度更高。

本发明所产生的有益效果如下:本发明的创新点不仅在于采用非真空热处理方法,同时巧妙地将非真空热处理方法与锻压技术结合,解决了大尺寸的Ti-Al金属间化合物叠层复合板的现有制备方法中的缺陷,是本发明的重要的一个创新点且是本领域人员不容易想到的。该方法工艺简单,成本低,可制作大尺寸的Ti-Al金属间化合物叠层复合板,且制备出的Ti-Al金属间化合物叠层复合板的界面结合强度高,可以实现批量生产,尤其适用于装甲防护材料。

附图说明

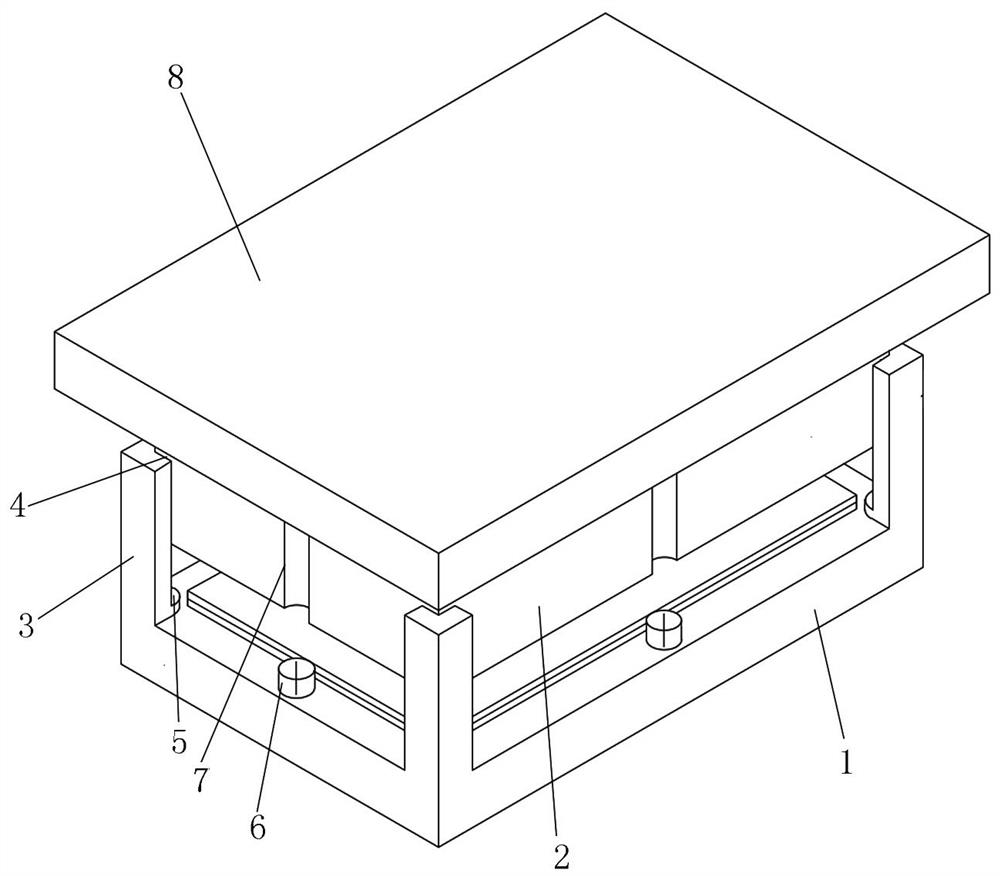

图1为本发明中模具的结构示意图。

图中:1—底板,2—压块,3—导向柱,4—导向槽,5—垫块,6—定位柱,7—定位槽,8—顶板。

具体实施方式

Ti-Al金属间化合物叠层复合板的制备方法 ,依次由如下步骤实现:

1)清洗原料板:首先用砂纸将Ti板和Al板表面打磨平整,再用酒精分别对Ti板和Al板进行清洗,最后将清洗后的Ti板和Al板烘干;

2)叠层:将清洗、烘干后的Ti板和Al板依次交替叠层,且保证最外层均为Ti板,从而形成叠层板;

3)非真空热处理:将叠层板放入加热炉中,升高炉温至540-1100℃(如采用540℃,560℃,600℃,620℃, 660℃,700℃,710℃,760℃,820℃,900℃,960℃,1000℃,1100℃),保温30min-5h(如采用30min,50min,1h,2h,150min,3h, 230min,4h,280min,5h)。

4)锻压:将热处理后的叠层板从加热炉中取出,放入金属挤压液压机中进行挤压,压力大小为300-500 t(如采用300t,350t,400t,430t,460t,490t,500t),保压时间为一分钟,随后卸载压力,将叠层板从金属液压机中取出,自然冷却,即制备出Ti-Al金属间化合物叠层复合板。

具体实施时,步骤3)中,升高炉温至660-1100℃(如采用600℃,620℃,660℃,700℃,710℃,760℃,820℃,900℃,960℃,1000℃,1100℃),从而使得步骤4)中,叠层板中的Al板的部分Al以残余的熔融态Al的形式从叠层板中被挤压出去,高温熔融态的Al能更好的通过锻压技术愈合界面的缺陷(如孔洞、裂纹等),使得界面结合强度更高。步骤4)中,将叠层板放入金属挤压液压机前需先将金属挤压液压机预热至480-540 ℃(如采用480℃,500℃,510℃,515℃,523℃,528℃,530℃,535℃,540℃),并在金属挤压液压机内的上下表明涂抹油基石墨润滑剂,避免Ti板和Al板从电热炉中取出后放入金属挤压液压机中的温度差距过大,影响Ti-Al金属间化合物叠层复合板的界面结合强度。步骤3)前,将叠层板压于模具中,模具包括上模具和下模具,上模具包括压块2,下模具包括底板1,不仅使得叠层板在非真空热处理和锻压阶段的受热和挤压均匀,而且还利用上模具自重,使得Ti板和Al板接触充分,进一步提高Ti-Al金属间化合物叠层复合板的质量,同时方便取放。步骤3)中,将装有叠层板的模具放入加热炉后,在上模具的上表面加载5-50 kg(如采用5 kg,10 kg,14kg,19 kg,20 kg,25 kg,30 kg,36 kg,40 kg,44 kg,50kg)配重,进一步保证Ti板和Al板可以充分接触,进一步提高Ti-Al金属间化合物叠层复合板的界面结合强度。

所述模具,包括上模具和下模具,上模具包括压块2,下模具包括底板1,压块2和底板1的的表面积均大于叠层板的表面积,使用时,将叠层板夹于底板1和压块2之间,方便对叠层板进行取放。底板1的上表面的边缘处设有多个垂直于底板1的上表面的导向柱3,导向柱3的内侧开有与压块2边缘相适配的导向槽4,方便对上模具进行导向定位,避免制备过程中发生移位,从而影响Ti-Al金属间化合物叠层复合板的界面结合强度。导向槽4内放置有用于限制Ti-Al金属间化合物叠层复合板厚度的垫块5,垫块5的下表面与底板1的上表面贴合,在锻压过程中,并通过垫块5进行厚度控制,保证制备出的Ti-Al金属间化合物叠层复合板的厚度,方便后续进行批量生产。底板1的上表面固定连接有多个卡于叠层板边缘、用于对叠层板进行定位的定位柱6,压块2的侧面开有与定位柱6相适配的定位槽7,这样的结构设计方便对Ti板和Al板的位置进行精准定位,以免在对后续制备过程中Ti板和Al板受压时发生错位,使得模具在受压时叠层板能够均匀受压,进一步保证Ti-Al金属间化合物叠层复合板的界面结合强度。

本具体实施方式中,压块2的上表面还固定连接有一顶板8,顶板8的表面积大于压块2的上表面的表面积,一方面增加了叠层板的受压面积,另一方面也方便取放模具。

现针对具体系列的Ti-Al金属间化合物叠层复合板的制备方法进行举例说明:

实施例1:Ti-Al

1)清洗原料板:首先用600目砂纸将尺寸为250×150×0.5 mm 的Ti板和Al板表面打磨平整,再用酒精分别对Ti板和Al板进行超声波清洗5min,最后将清洗后的Ti板和Al板烘干;

2)叠层:将清洗、烘干后的Ti板和Al板依次交替叠层,叠层厚度为15层,且保证最外层均为Ti板,从而形成叠层板,将叠层板压于模具中,模具包括上模具和下模具,上模具包括压块2,下模具包括底板1;

3)非真空热处理:将装有叠层板的模具放入台车式电阻炉中,在上模具的上表面加载50 kg配重,升高炉温至540℃,保温3h;

4)锻压:将装有叠层板的模具从台车式电阻炉中取出,放入金属挤压液压机中进行挤压,压力大小为500 t,保压时间为一分钟,随后卸载压力,将装有试样的模具从金属液压机中取出,自然冷却,脱模,即制备出所述Ti-Al

实施例2:Ti-Al

1)清洗原料板:首先用600目砂纸将尺寸为250×150×0.5 mm 的Ti板和Al板表面打磨平整,再用酒精分别对Ti板和Al板进行超声波清洗5min,最后将清洗后的Ti板和Al板烘干;

2)叠层:将清洗、烘干后的Ti板和Al板依次交替叠层,叠层厚度为15层,且保证最外层均为Ti板,从而形成叠层板,将叠层板压于模具中,模具包括上模具和下模具,上模具包括压块2,下模具包括底板1;

3)非真空热处理:将装有叠层板的模具放入台车式电阻炉中,在上模具的上表面加载25 kg配重,升高炉温至620℃,保温3h;

4)锻压:将装有叠层板的模具从台车式电阻炉中取出,放入金属挤压液压机中进行挤压,压力大小为500 t,保压时间为一分钟,随后卸载压力,将装有试样的模具从金属液压机中取出,自然冷却,脱模,即制备出所述Ti-Al

实施例3:Ti-AlTi金属间化合物叠层复合板制备方法

1)清洗原料板:首先用600目砂纸将尺寸为250×150×0.5 mm 的Ti板和Al板表面打磨平整,再用酒精分别对Ti板和Al板进行超声波清洗5min,最后将清洗后的Ti板和Al板烘干;

2)叠层:将清洗、烘干后的Ti板和Al板依次交替叠层,叠层厚度为15层,且保证最外层均为Ti板,从而形成叠层板,将叠层板压于模具中,模具包括上模具和下模具,上模具包括压块2,下模具包括底板1;

3)非真空热处理:将装有叠层板的模具放入台车式电阻炉中,在上模具的上表面加载25 kg配重,升高炉温至1000℃,保温3min;

4)锻压:将装有叠层板的模具从台车式电阻炉中取出,放入金属挤压液压机中进行挤压,压力大小为500 t,保压时间为一分钟,随后卸载压力,将装有试样的模具从金属液压机中取出,自然冷却,脱模,即制备出所述Ti-AlTi金属间化合物叠层复合板。

- Ti-Al金属间化合物叠层复合板的制备方法及其模具

- 一种Ti-Al3Ti金属间化合物叠层复合板制备方法