一种适用范围广泛的节能低压燃烧烧嘴

文献发布时间:2023-06-19 10:27:30

技术领域

本申请涉及低压燃烧器的领域,尤其是涉及一种适用范围广泛的节能低压燃烧烧嘴。

背景技术

燃烧器,是使燃料和空气以一定方式喷出混合燃烧的装置统称。燃烧器按类型和应用领域分工业燃烧器、燃烧机、民用燃烧器、特种燃烧器几种。

目前国内外在金属冶炼领域绝大多数都要使用燃油烧嘴,例如钢铁、有色冶金等行业。但针对低压燃油烧嘴的污染物排放和高效节能方面仍有很大的改善空间,受燃油品质和现场工况不同的影响,多数燃油燃烧器需采用高压空气雾化技术,并且设计的环保指标和节能指标多针对固定的现场工况,烧嘴适应性较差。对于还原气氛的工业炉窑,现场多数情况下没有雾化空气可选用,同时,由于要保证炉膛内部的还原气氛,即使现场有雾化空气时也应尽可能少用或不用雾化空气,因此,燃油雾化烧嘴的应用受到较大的限制。

发明内容

针对现有技术存在的不足,本发明的目的是提供一种适用范围广泛的节能低压燃烧烧嘴,其优点是满足不同工况燃油和助燃剂掺混的需要,给烧嘴提供了更宽的设计需求。

本申请提供的一种适用范围广泛的节能低压燃烧烧嘴采用如下的技术方案:

一种适用广泛的节能低压燃烧烧嘴,包括壳体,壳体的一端设置有出焰口,壳体上设置有助燃风进气口,壳体的另一端设置有油路安装座,油路安装座内向壳体出焰口方向固定有进油管,所述油路安装座上设置有调节助燃风进气大小的进气调节机构,油路安装座上还设置有控制进油量的进油调节机构;

进气调节机构包括设置在油路安装座端部与油路安装座同轴转动的调风盘,以及固定在油路安装座上受调风盘转动触发用于调控助燃风进气口最大供风面积的限位开关。

通过采用上述技术方案,当烧嘴工作前,将助燃风管和低压燃油管与烧嘴相互对接;当烧嘴工作时,可通过进气调节机构实时的调整助燃风管的供风大小,也可通过进油调节机构调整进油管的进油量。由于每个烧嘴工作的境不同,对烧嘴油路、空气的供给量也会根据环境的不同而有所差异,通过进气调节机构和进油调节机构的配合,可以使烧嘴的工作更加适配该实际工况,也给烧嘴提供了更宽的设计空间 ,满足工业炉内还原性工况的要求,并实现不同工况条件下的燃油和助燃剂掺混的需要。通过调风盘的转动,触发限位开关,从而通过电控控制阀门开闭,实现对风路的实施控制,进气调节机构结构简单,操作简单便于维护。

优选的,所述油路安装座内设置有一风量调节组件,风量调节组件包括同轴插设在油路安装座内的转动轴套,同轴设置在油路安装座内与油路安装座滑移转动的连接管,以及连接在连接管端部的空气喷头,连接管同时位于转动轴套和油路安装座内,所述进油管同时位于转动轴套、连接管、空气喷头内,所述空气喷头的外周面与壳体出焰口之间留有出风环缝,通过转动轴套转动控制连接管位移并调整出风环缝大小。

通过采用上述技术方案,转动轴套对连接管起到了固位作用,当助燃风通过助燃风进气口进入到壳体内,助燃风会在压力的作用下向壳体的出焰口方向运动,由于空气喷头与壳体之间留有出风环缝,使得助燃风可通过两种途径从壳体的出焰口喷出,一种从空气喷头内部喷出,一种从空气喷头与壳体之间的出风环缝喷出。当烧嘴处于燃烧状态下,助燃风从出油管喷出的燃油形成雾化破碎,使油与空气得到充分的混合,使得燃烧更加的充分。未燃烧状态下雾化空气对烧嘴进行冷却和保护。由于连接管受转动轴套控制可在壳体内发生位移,从而使出风环缝进行改变,从而调整空气通过出风环缝的风量和风速,从而为燃油的燃烧提供助燃剂。

优选的,所述油路安装座的外周面沿油路安装座的轴向开设有一弧形的限位通道,所述转动轴套外周面沿壳体的轴向开设有一限位滑道,限位滑道与限位通道相互连通,所述连接管内固定有一同时位于限位滑道与限位通道连通处的驱动轴;转动轴套转动,带动连接管沿油路安装座的轴向位移。

通过采用上述技术方案,工作人员通过转动轴套的转动,带动位于限位滑道内的驱动轴转动,从而带动连接管发生转动,由于驱动轴同时位于限位滑道和限位通道内,使得驱动轴转动的同时并在限位通道内位移,并带动连接管发生位移,从而使得出风环缝发生变化,进而对出风量进行了调整。

优选的,所述调风盘同轴固接在转动轴套的外周面。

通过采用上述技术方案,当转动轴套转动的过程中,不但对出风环缝进行了调整,同时也通过调风盘触发了限位开关,从而也能智能的调整进风的最大量。

优选的,所述油路安装座内设置有对进油管固定的进油盘,进油盘与进油管内相互连通,进油盘的周面开设有与进油盘背离进油管的一侧相互连通的进油孔和回油孔,进油盘背离进油管的一侧开设有与进油管相互连通的进油斜槽;所述进油调节机构包括挨靠在进油盘表面与进油盘转动连接用于遮挡进油斜槽的控油凸轮,所述进油盘背离进油管的一侧还设置有一与进油盘相互连接用于油液流动的护油壳,所述护油壳内转动连接有一控制控油凸轮转动的控制杆。

通过采用上述技术方案,向进油盘内实时的提供流动的油液,油液进入进油盘和护油壳所形成的空间内,然后转动控制杆从而带动控油凸轮的转动,控油凸轮的转动会调整裸露进油斜槽的大小,采用旋转覆盖的结构形式,通过控油凸轮和进油斜槽之间的缝槽进行燃油的输送。从而可只能的调整进油量,使得油液进入到进油管控制的更加稳定和均匀。

优选的,所述控制杆朝向控油凸轮的一侧固接有一限位盘,限位盘背离控制杆的一侧固接有一限位凸块,所述控油凸轮朝向控制杆的一侧固接有一配合块,配合块上开设有一容纳限位凸块并受限位凸块驱动的配合槽。

通过采用上述技术方案,将控制杆与控油凸轮的分体设置,便于工作人员对损坏的零部件进行更换,减少整体更换的成品消耗。

优选的,所述配合块上套设有一同时抵靠在限位盘和控油凸轮的压缩弹簧。

通过采用上述技术方案,压缩弹簧的设置,持续向控油凸轮施加压力,减少了控油凸轮与进油盘之间的转动缝隙,减少了从缝隙滴油漏油的情况发生。

优选的,所述调风盘上连接有一与控制杆相连用于同时控制进气调节机构,进油调节机构同时工作的连杆。

通过采用上述技术方案,调风盘转动通过限位开关对阀门进行调整;通过转动轴套对出风环缝进行了调整;又通过连杆对进油量又进行了调整,形成燃油流量和助燃空气流量相匹配的比例调节。使得烧嘴控制更加的智能和便捷。

优选的,所述进油管的端部设置有一油喷头,油喷头的周面开设有若干个燃油喷射孔,燃油喷射孔的延长线不通过油喷头的轴线。

通过采用上述技术方案,当燃油从燃油喷射孔喷出时,由于燃油喷射孔孔口不指向临近的内壁,使得燃油喷出后布设的面积更广,更加均匀与空气接触的更加充分。

综上所述,本申请包括以下至少一种有益技术效果:

1.适用工况广泛;由于进气调节机构和进油调节机构的设置,使得工作人员可以根据烧嘴安设的不同环境调整空气和油路的供给量,从而达到最佳的配比,已满足烧嘴对不同环境的需求;

2.降低了污染物的排放,通过进油调节机构的设置,使得油路供给更加的均匀,而且由于燃油喷射孔的角度,使得燃油喷出时,燃油的布设范围更广,更加均匀,与空气接触更加充分,使得燃烧更加充分。

3.操控更加便捷;通过对连杆的操控可以同时控制进油调节机构,进气调节机构,风量调节组件的同时操控,形成燃油和助燃风的比例调节,实现在烧嘴燃烧的各个工况下燃油流量和助燃风量的匹配。

附图说明

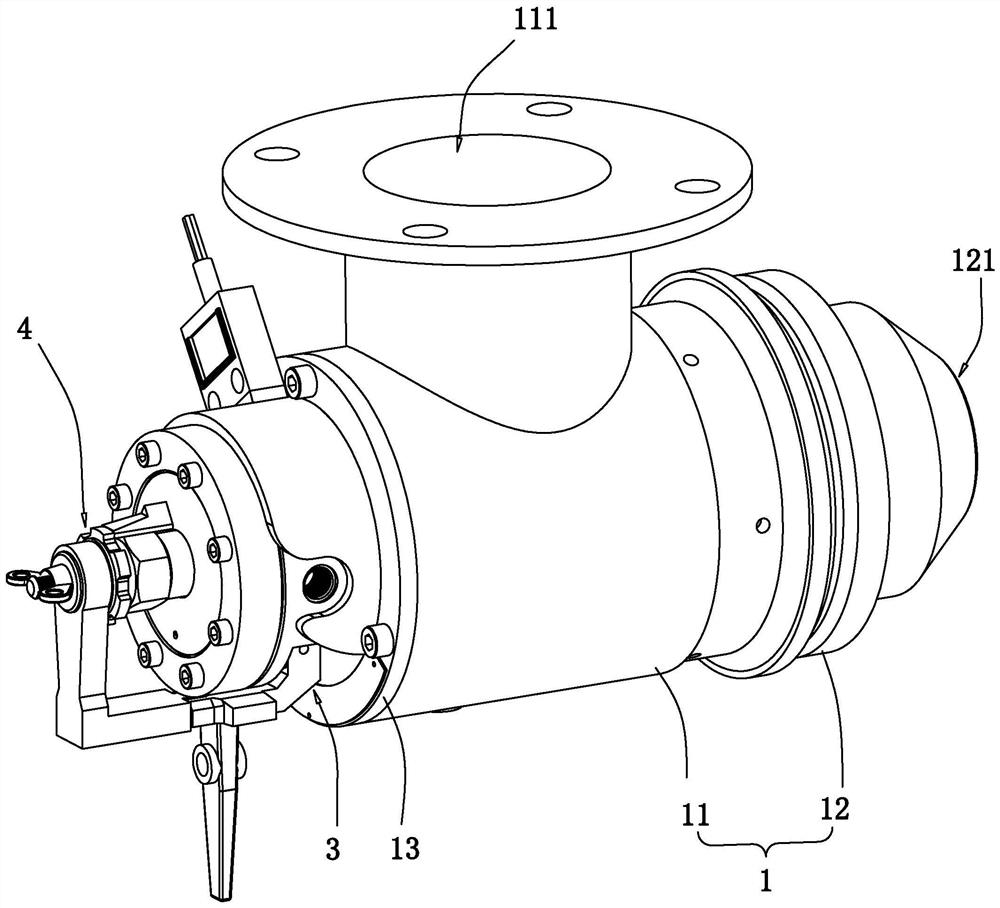

图1是燃烧烧嘴的整体结构示意图;

图2是体现燃烧烧嘴内部结构剖视图;

图3是体现进油管安装位置爆炸图;

图4是体现空气喷头的结构示意图;

图5是体现风量调节组件的爆炸图;

图6是体现进气调节机构的示意图;

图7是体现进油调节机构的局部爆炸图;

图8是图7中A的布局放大示意图;

图9是体现限位轴的结构示意图;

图10是体现油喷嘴的示意图。

附图标记说明:1、壳体;11、主壳;111、助燃风进气口;12、端壳;121、出焰口;13、油路安装座;131、固定盘;132、延伸管;1321、限位通道;14、进油盘;141、进油孔;142、回油孔;143、进油斜槽;2、进油管;21、油喷头;211、燃油喷射孔;3、进气调节机构;31、调风盘;311、盘体;312、把手;313、凸起部;32、限位开关;4、进油调节机构;41、护油壳;42、控油凸轮;421、限位槽;43、配合块;431、配合槽;44、控制杆;45、限位盘;46、限位凸块;47、限位轴;471、引油切面;48、压缩弹簧;5、风量调节组件;51、转动轴套;511、限位滑道;52、连接管;521、连通口;53、空气喷头;531、外管;532、内管;533、导风叶片;54、出风环缝;55、驱动轴;6、连杆。

具体实施方式

以下结合附图1-10对本申请作进一步详细说明。

一种适用广泛的节能低压燃烧烧嘴,如图1和图2所示,包括壳体1,壳体1的一端设置有出焰口121,壳体1的周面设置有与壳体1内部相互连通的助燃风进气口111;壳体1内同轴设置有一进油管2,进油管2背离壳体1出焰口121的一端设置有控制燃油进油量的进油调节机构4和控制助燃风进气量的进气调节机构3,壳体1内位于进油管2的周面还设置有风量调节组件5。

如图2所示,壳体1包括管状的主壳11以及同轴固接在主壳11一端管状的端壳12,上述助燃风进气口111设置在主壳11的周面;上述出焰口121设置在端壳12背离主壳11的端部,并且出焰口121为缩口设置,从而对助燃风和火焰都起到了聚拢作用。

如图3所示,主壳11背离端壳12的端部固定有一油路安装座13,油路安装座13背离主壳11的一侧固定有一进油盘14,进油盘14的中部为开口设置,进油盘14与上述进油管2相互固定,并且进油盘14的中部与进油管2内部相互连通。上述油路安装座13包括固定在主壳11端部的固定盘131,以及位于主壳11内部与固定盘131相互固接的延伸管132,延伸管132与主壳11同轴设置,上述进油管2位于延伸管132内。

如图2所示,风量调节组件5包括管状的转动轴套51,转动轴套51插接在延伸管132端口处并与延伸管132同轴转动,转动轴套51内还同轴插设有一连接管52,连接管52同时位于转动轴套51和延伸管132内,连接管52背离转动轴套51的端部还同轴固定有一空气喷头53,空气喷头53与端壳12出焰口121内壁形成一出风环缝54,出风环缝54受出焰口121结构的影响同样为收口设置,并且收口角度设置在15°-35°之间,从而对助燃风起到了聚拢作用。

如图4所示,空气喷头53包括同轴设置的外管531和内管532,内管532与连接管52的端部相互固定,外管531与内管532之间通过多个斜向设置的导风叶片533相连,导风叶片533以内管532的中心线为轴均匀布设在内管532的外周面上,而导风叶片533的旋转角度设置在15°-45°之间,从而使空气通过内管532与外管531之间的空隙时,通过导风叶片533使空气产生旋流,提高了空气流动速度也使得空气流动更加集中。

如图5所示,延伸管132的外周面沿延伸管132的轴向开设有一与延伸管132内部相互连通的限位通道1321,限位通道1321呈弧形,而转动轴套51朝向端壳12的端面沿转动轴套51的轴向开设有一连通转动轴套51内外壁的限位滑道511,限位通道1321与限位滑道511部分区域相互连通,而连接管52与限位滑道511和限位通道1321相互连通的区域开设有一连通口521,连通口521内设置有一驱动轴55,驱动轴55可拆卸固定在连通口521内,驱动轴55同时位于限位滑道511和限位通道1321内。

当转动轴套51转动时,限位通道1321两侧内壁会带动驱动轴55发生转动,并同步带动连接管52转动,由于驱动轴55同时在限位滑道511内,使得驱动轴55会延着限位滑道511的轨迹发生位移,从而使连接管52在壳体1内沿壳体1的轴向发生位移,并使得出风环缝54的宽度控制在0mm-20mm之间变化,从而调整风量的流量和风速。

如图6所示,进气调节机构3包括固接在转动轴套51外周面的调风盘31,以及固定在油路安装座13上的限位开关32,限位开关32与助燃风进气口111连接管路的进气阀门电连接。调风盘31包括同轴固接在转动轴套51上的盘体311,固接在盘体311外周面的把手312,以及固接在盘体311外周面的凸起部313。限位开关32的触发端时刻抵触在盘体311的外周面。当工作人员转动把手312时,使得限位开关32抵触在盘体311外周面的凸起部313,从而发出电信号并控制与助燃风进气口111连接管52路的进气阀门的开闭;由于把手312的转动会同时带动转动轴套51的转动,并带动连接管52在壳体1内位移,从而对出风环缝54进行调整,使得工作人员仅需通过把手312的控制即可实现多个功能的协调控制,操作更加智能。

在助燃高压热风或冷风的作用下,将空气通过助燃风进气口111送入进壳体1内,由于空气喷头53在壳体1内的位置关系,使得壳体1内的空气形成两种走向,一路助燃空气会通过空气喷头53的内部形成旋流空气,一路会从出风环缝54中流出,而出风环缝54宽度最大时,旋流空气通过面积与出风环缝54通过面积之比为2:8。在烧嘴燃烧状态下,旋流空气会与出油管喷出的油液碰撞并打碎,形成雾状,使得后续燃烧更加充分,控制了污染物排放的降低;周向环形助燃空气经过出风环缝54的收缩段同已经进行雾化的燃油空气混合物共同进入烧嘴下游的燃烧区,为燃油的燃烧提供助燃剂。在烧嘴未燃烧状态下,助燃风进气口111也会持续供给助燃空气,并对烧嘴内部进行持续的冷却和保护。出风环缝54面积缩小至零,周向环形助燃空气流量降为零。

如图7和图8所示,进油盘14背离壳体1的一侧分别开设有一进油孔141和回油孔142,进油孔141和回油孔142的出口都设置在进油盘14的周面上,进油盘14背离壳体1的表面还开设有一与中部开口相互连通的进油斜槽143。进油调节机构4包括固定在进油盘14背离壳体1一侧的护油壳41,护油壳41与进油盘14之间留有燃油流动的腔室,腔室内设置有一控油凸轮42,控油凸轮42压设在进油盘14的表面并与进油盘14转动连接,护油壳41背离壳体1一侧还穿设有一与壳体1同轴设置的控制杆44,控制杆44的一端位于腔室内,并且控制杆44位于腔室的端部固接有一限位盘45,限位盘45背离控制杆44的一侧还固接有一矩形的限位凸块46,而控油凸轮42朝向控制杆44的一侧还固接有一配合块43,配合块43的表面开设有一容纳限位凸块46的配合槽431。通过控制杆44的转动,可通过限位凸块46和配合槽431的相互配合,从而带动控油凸轮42在进油盘14表面转动。控油凸轮42转动的过程中可调整进油斜槽143的表露面积,从而对进油管2进油量进行调整。而且烧嘴整体结构简单,对油的种类适应性较好。

如图8和图9所示,进油盘14开口内卡设有一限位轴47,而控油凸轮42开设有一容纳限位轴47的限位槽421,使得控油凸轮42在限位轴47的限制下转动更加稳定,而限位轴47上朝向进油斜槽143的一侧开设有引油切面471,减少了油液在限位轴47周面的堆积,使得油液流动更加顺畅。

如图8所示,配合块43上还套设有一压缩弹簧48,压缩弹簧48的两端分别抵触在控油凸轮42和限位盘45上,使得控油凸轮42在压缩弹簧48的弹性作用下紧紧挨靠在进油盘14得表面,减少了多余油液通过控油凸轮42与进油盘14之间空隙进入到进油管2内部的可能,保障了对油液的精准控制。

如图2和图10所示,进油管2的端部设置有一油喷头21,油喷头21的周面均匀开设有若干个燃油喷射孔211,燃油喷射孔211的直径设置在0.5-3mm之间,使得油液喷射的更加细密,而每个燃油喷射孔211的中心线与燃油喷射孔211端口与油喷头21中心连线所呈角度设置在10°-30°之间,燃油斜切孔和雾化空气的碰撞张角为25°-30°,并使助燃空气同燃油的混合距离控制在为0~25mm之间,使得每个燃油喷射孔211喷出的油液喷射的路径更远,覆盖的面积更广,与空气接触更加充分,当油液与助燃风接触时,油液被打碎形成雾状,雾化粒度在60~80μm范围之内,油雾颗粒均匀,从而使燃烧更加充分,雾化结构可以有效调整烧嘴出口的温度分布,从而调整整体火焰的温度,有效控制NOx的生成。

如图7所示,把手312上还固定有一与控制杆44相互连接的连杆6。当把手312转动的同时会通过连杆6带动控制杆44转动,从而形成燃油流量和助燃空气流量相匹配的比例调节,满足工业炉内还原性工况的要求,并实现不同工况条件下的燃油和助燃剂掺混的需要。

本申请实施例一种适用范围广泛的节能低压燃烧烧嘴的实施原理为:将助燃风和油液供入进烧嘴内,油液首先会进入到护油壳41与进油盘14之间的空腔内,然后通过控制杆44对控油凸轮42的转动调节,从而调整进油斜槽143的裸露大小,实现燃油进入进油管2速度和容量的调整;而助燃风进入到烧嘴内会通过两种途径从壳体1的出焰口121喷出,一种从空气喷头53内部喷出,一种从出风环缝54喷出,燃油通过燃油喷射孔211喷射在空气喷头53内,而进入到空气喷头53的助燃风会将飘散在空中的油液击碎,成为雾状,使得火焰能够充分的燃烧,减少了污染物的产生;周向环形助燃空气经过出风环缝54的收缩段同已经进行雾化的燃油空气混合物共同进入烧嘴下游的燃烧区,为燃油的燃烧提供助燃剂。在烧嘴不燃烧时,助燃风进风口也会持续的供给助燃风,从而为烧嘴进行降温工作。工作人员期间可通过把手312的转动,从而对转动轴套51和控制杆44进行操控,智能的调整燃油流量和助燃空气流量相匹配的比例调节。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种适用范围广泛的节能低压燃烧烧嘴

- 一种适用范围广泛的汽车减震器用固定支架