零件加工设备

文献发布时间:2023-06-19 10:33:45

技术领域

本发明涉及一种零件加工设备。

背景技术

注塑成型的产品在成型完成后会留有一段成型余料,现有的加工方式是将注塑成型的产品放入剪切设备中切除余料后,再由人工在产品表面进行手工贴膜,生产效率低下。

发明内容

鉴于上述状况,本发明提供一种集贴膜和余料切除为一体的零件加工设备。

一种零件加工设备,包括:供料组件,用于提供膜料;贴膜机构,用于从所述供料组件获取膜料并贴附在在零件表面;和剪切机构,用于切除零件上的余料;所述剪切机构包括工件模具、切削组件和剪切气缸,所述切削组件部分插入所述工件模具,所述剪切气缸与所述切削组件连接;所述贴膜机构包括移载组件和取膜组件,所述取膜组件移动安装在所述移载组件上;待加工的零件放置在所述工件模具,所述取膜组件从所述供料组件上获取保护膜并通过所述移载组件移动到所述工件模具处对零件进行贴膜操作,所述剪切气缸驱动所述切削组件朝向所述工件模具运动以切除所述零件的余料。

可选地,所述供料组件包括供料轮、定位检测器、取膜平台和收料轮,所述取膜平台设置在所述供料轮和所述收料轮之间,膜料从所述供料轮牵出,绕过所述取膜平台并牵至所述收料轮,所述定位检测器设置在所述取膜平台上方,所述膜料包括离型纸和贴附在所述离型纸上的保护膜,所述离型纸上设有检测孔,所述定位检测器检测到所述检测孔时所述膜料暂停移动,所述取膜组件从所述取膜平台吸取所述保护膜。

可选地,所述取膜平台包括剥离部,所述剥离部朝向所述膜料的一端具有锐角,用于抵持所述离型纸以使所述保护膜部分剥离所述离型纸。

可选地,所述取膜平台包括限位件,设置在所述剥离部下方并靠近所述剥离部的锐角,所述剥离部抵持所述膜料的一侧,所述限位件抵持所述膜料的另一侧。

可选地,所述取膜组件包括吸料头和与所述吸料头连接的驱动气缸,所述定位检测器检测到所述检测孔时,所述驱动气缸驱动所述吸料头至所述取膜平台,所述吸料头维持吸气状态以吸取保护膜。

可选地,所述移载组件包括导轨和导滑气缸,所述取膜组件移动设置在所述导轨上,所述导滑气缸驱动所述取膜组件沿所述导轨移动至所述工件模具处,所述驱动气缸驱动所述吸料头下压至所述零件表面,所述吸料头维持吹气状态以贴附保护膜至零件表面。

可选地,所述供料组件还包括一驱动器,所述收料轮与所述驱动器传动连接。

可选地,所述切削组件包括切刀和推块,所述切刀部分插入所述工件模具,所述推块的一端连接所述切刀,所述推块的另一端连接所述剪切气缸。

可选地,所述工件模具上开设至少一个收容槽,所述零件放置在所述收容槽内,所述切刀与所述收容槽一一对应。

可选地,所述零件加工设备还包括废料收纳盒,设置在所述工件模具下方并与所述工件模具连通。

本发明提供的零件加工设备通过贴膜机构和剪切机构对零件进行自动贴膜和剪切余料,集剪切和贴膜操作于一体,取代了传统的人工操作过程,有利于提高生产效率。

附图说明

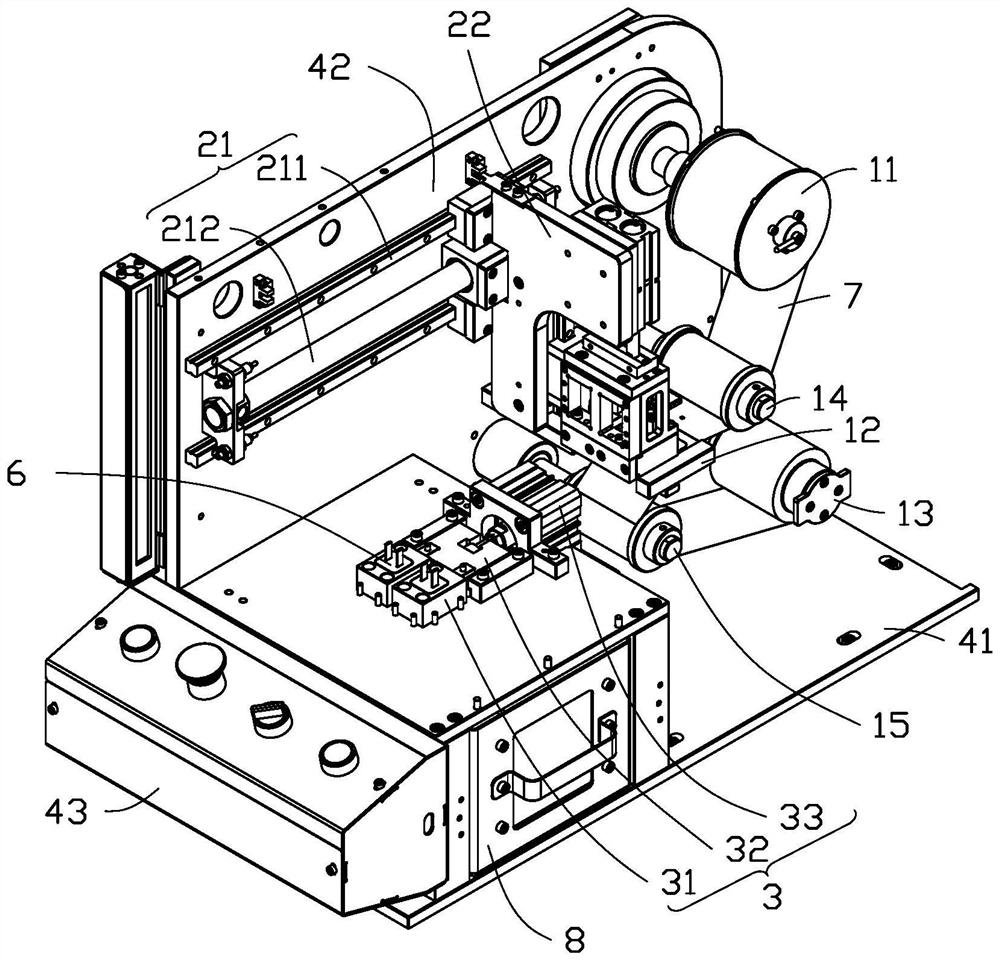

图1为零件加工设备在一实施例中的结构示意图。

图2为图1零件加工设备的工作平台上的结构示意图。

图3为图2工作平台上另一方向的结构示意图和局部放大图。

图4为图2供料组件的取膜平台的结构示意图。

图5为图4取膜平台和膜料的部分剖视图。

图6为图1零件加工设备的剪切机构的分解结构示意图。

图7为图6剪切机构另一方向的分解结构示意图。

主要元件符号说明:

具体实施方式:

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1和图2,零件加工设备100包括供料组件1、贴膜机构2和剪切机构3,所述供料组件1用于提供膜料7,所述贴膜机构2用于从所述供料组件1提供的膜料7上获取保护膜72(见图5)并在零件6表面贴附所述保护膜72,所述剪切机构3用于切除零件6的余料。所述剪切机构3包括工件模具31、切削组件32和剪切气缸33,所述切削组件32部分插入所述工件模具31,所述剪切气缸33与所述切削组件32连接。所述贴膜机构2包括移载组件21和取膜组件22,所述取膜组件22移动安装在所述移载组件21上。待加工的零件6放置在所述工件模具31,所述取膜组件22从所述供料组件1上获取保护膜并通过所述移载组件21移动到所述工件模具31处对零件6进行贴膜,所述剪切气缸33驱动所述切削组件32朝向所述工件模具31运动以切除所述零件6的余料。

所述零件加工设备100还包括机台4和待加工区域5。所述供料组件1、贴膜机构2和剪切机构3设置在所述机台4的工作平台41上。所述工作平台41上设置安装板42,所述供料组件1和所述贴膜机构2安装在所述安装板42上。所述待加工区域5设置在所述机台4的一侧,用于存放待加工零件6的物料盘。所述机台4的外侧还设置有控制中心43,所述供料组件1、贴膜机构2和剪切机构3与所述控制中心43。零件6的剪切和贴膜过程可以通过控制中心43自动控制,也可以由工作人员通过控制中心43上的操作界面或按钮进行手动控制。

请参阅图2和图3,所述供料组件1包括供料轮11、收料轮13、取膜平台12和定位检测器16。所述供料轮11、收料轮13和取膜平台12的一侧安装在所述安装板42上,所述取膜平台12设置在所述供料轮和所述收料轮之间并且所述取膜平台12的上端面与所述工作平台41平行。膜料7从所述供料轮11上的膜料卷牵出,绕过所述取膜平台12并牵至所述收料轮13进行收卷。所述定位检测器16设置在所述取膜平台12上方,用于检测膜料7是否到位。所述膜料7包括离型纸71和贴附在所述离型纸71上的保护膜72,所述离型纸71上设有对应所述保护膜72的检测孔711,在本实施例中,所述保护膜72贴附在所述检测孔711两侧。所述定位检测器16检测到所述检测孔711时所述膜料7暂停移动,所述取膜组件22从所述取膜平台12吸取所述保护膜72。

所述供料组件1还包括第一导向轮14、第二导向轮15和驱动器17。所述第一导向轮14设置在所述供料轮11与所述取膜平台12之间,所述第二导向轮15设置在所述取膜平台12与所述收料轮13之间,所述驱动器17与所述收料轮13传动连接以驱动所述收料轮13转动,从而牵引所述膜料7移动,所述供料轮11、第一导向轮14和第二导向轮15为从动轮,随所述膜料7的移动而转动。所述膜料7从所述供料轮11牵出,从所述第一导向轮14的下部绕至所述取膜平台12,随后离型纸71从所述取膜平台12牵出,绕过所述第二导向轮15后,牵至所述收料轮13,随着所述收料轮13的转动进行收卷。

请参阅图4和图5,所述取膜平台12包括剥离部121,所述剥离部121的上表面低于所述取膜平台12的上表面,以保证膜料7从取膜平台12上端面绕至下端面的过程中被限位在剥离部121所在的位置,避免膜料7偏移导致取膜组件22无法正确吸取保护膜72。所述剥离部121上开设通孔122,所述定位检测器16与所述通孔122对齐。所述膜料7在所述剥离部121的上端面移动过程中,所述检测孔711可以与所述通孔122连通。在本实施例中,所述定位检测器16优选为光电检测器,当所述检测孔711与所述通孔122连通时,所述定位检测器16发出的信号不被阻挡,检测孔711被所述定位检测器16检测到,从而判定保护膜72到达预定位置,取膜组件22可以吸取物料。

所述剥离部121大致呈楔形,朝向所述膜料的一端具有锐角,用于抵持所述离型纸71,该锐角的取值范围为10°-30°之间。保护膜72的硬度大于所述离型纸71的硬度,所述膜料7绕过锐角端时,保护膜72部分剥离所述离型纸71,使所述取膜组件22能够正确吸取保护膜72。所述取膜平台12还包括限位件123,所述限位件123设置在所述剥离部121下方并靠近所述剥离部121的锐角端。所述限位件123通过销钉安装在所述取膜平台12的下端,与所述剥离部121间隔设置。所述膜料7从所述剥离部121与所述限位件123之间穿过时,所述剥离部121抵持所述膜料7的一侧,所述限位件123抵持所述膜料7的另一侧,离型纸71在剥离部121的端部大致弯折成锐角,弯折角度范围在20°-70°之间。所述限位件123的位置可以根据实际需要进行调整,从而改变离型纸71在剥离部121锐角端的弯折角度。

请再次参阅图2和图3,所述取膜组件22包括吸料头221和与所述吸料头221连接的驱动气缸222。所述定位检测器16检测到所述检测孔711时,所述驱动气缸222驱动所述吸料头221向下移动至所述取膜平台12,所述吸料头221维持吸气状态以吸取保护膜72。所述取膜组件22还包括取膜导轨223,设置在所述吸料头221侧边,所述吸料头221移动安装在所述取膜导轨223上。所述驱动气缸222伸缩时,所述吸料头221沿所述取膜导轨223直线运动。所述移载组件21包括导轨211和导滑气缸212,所述取膜组件22移动设置在所述导轨211上。所述吸料头221吸取保护膜72后,所述导滑气缸212驱动所述取膜组件22沿所述导轨211移动至所述工件模具31处的零件6上方,所述驱动气缸222再次驱动所述吸料头221下压至所述零件6表面并保持一段预定时间,使保护膜72与零件6表面充分接触,所述吸料头221维持吹气状态以贴附保护膜72至零件6表面。在本实施例中,所述吸料头221有两个,可以一次吸取两片保护膜72,可以理解,在其他实施例中,所述吸料头221可以有多个,本申请不对此进行限定。

请参阅图6和图7,所述切削组件32包括切刀321和推块322,所述切刀321固定连接所述推块322的一端,所述推块322的另一端传动连接所述剪切气缸33。所述工件模具31上开设至少一个收容槽311,所述工件模具31朝向所述切刀321的一侧开设通孔312,所述收容槽311与所述通孔312连通。所述切刀321从所述通孔312部分插入所述工件模具31的收容槽311内,所述切刀321与所述收容槽311一一对应。所述切削组件32还包括导向件323,设置在所述推块322侧边,在本实施例中,所述推块322夹设在两个所述导向件323中间,以使所述推块322沿所述导向件323移动,保证切刀321的行进方向。

所述切刀321朝向所述工件模具31的一端还设置有剪切部3211。所述剪切部3211的上端面凸出所述切刀321的上端面设置,所述切刀321端部对应苏搜剪切部3211的位置还开设凹槽,使所述剪切部3211呈薄片结构。在所述切刀321朝向收容槽311进行的过程中,所述剪切部3211通过剪切力切除零件6上的余料61。

所述零件6包括余料61,所述零件6放置在所述工件模具31时,所述余料61收容在所述收容槽311内。请再次参阅图2,所述零件加工设备100还包括废料收纳盒8,设置在所述工件模具31下方并与所述工件模具31的收容槽311连通。所述剪切气缸33驱动所述推块322朝向所述工件模具31运动,从而驱使所述切刀321在所述收容槽311内移动以切除所述余料61。被切除的所述余料61从所述收容槽311掉落至所述废料收纳盒8中进行回收。

本申请的零件加工设备100通过贴膜机构2和剪切机构3对零件6进行自动贴膜和剪切余料,集剪切和贴膜操作于一体,取代了传统的人工操作过程,有利于提高生产效率和产品良率。

以上实施方式仅用以说明本发明的技术方案而非限制,尽管参照以上较佳实施方式对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或等同替换都不应脱离本发明技术方案的精神和范围。

- 用于激光加工工件的加工设备、用于激光加工工件的加工设备的成套零件以及用于使用这种加工设备激光加工工件的方法

- 轴零件的方头切削加工设备及轴零件方头加工方法