一种用于螺栓十字通孔腰子槽成型的多联气动数控装置

文献发布时间:2023-06-19 10:33:45

技术领域

本发明属于螺栓制造技术领域,尤其涉及一种用于螺栓十字通孔腰子槽成型的多联气动数控装置。

背景技术

随着我国国民经济的飞速发展,对标准件的生产技术与要求越来越高,对其的需求也越来越多,其中螺栓是使用率很高的标准件之一。但对于螺栓主体上开槽,根据现有的加工工艺及加工设备,加工效率及产品的合格率还是比较低下,鉴于市场对螺栓的需求量日益增多,如何快速高效地完成螺栓的加工制造,是目前亟需解决的问题。

发明内容

本发明的目的在于克服现有技术存在的不足,而提供一种用于螺栓十字通孔腰子槽成型的多联气动数控装置,对螺栓主体开槽的加工效率高,同时螺栓的成型质量优良。

本发明的目的是通过如下技术方案来完成的,这种用于螺栓十字通孔腰子槽成型的多联气动数控装置包括一个密闭的机壳,所述机壳的中心开设有一个供螺栓径向滑动的通道,所述通道内滑动连接有气动顶杆,与所述气动顶杆呈相对分布有第一铣刀,且所述第一铣刀端面上设有一条与第一铣刀相对应的第一回刀槽;所述机壳上部设有上模组件,所述机壳下部设有下模组件,且所述上模组件、下模组件通过外界气源驱动将螺栓夹紧;所述机壳的上部侧边设有三个用于放置螺栓的放置槽并呈依次排列分布,且所述放置槽的底部与所述通道相连通,所述上模组件内开设有三条依次排列分布并供第二铣刀活动的通槽,与之对应的所述下模组件设有三条第二回刀槽;且相邻的通槽之间的间距与所述螺栓的直径相等。

作为优选,所述上模组件、下模组件的一侧安装有呈上下对称分布的定位模块,且所述定位模块位于所述机壳的前方并与螺栓的拧紧端相适配。

作为优选,所述上模组件包括上模滑块,上复位弹簧,所述上模滑块的尾端为门字形结构,并与所述机壳上端内凸面相适配,所述上模滑块设有三个头端,并与所述通道的壁上所设有的三个上通孔依次相穿插,且所述上复位弹簧位于所述上模滑块的头端与所述机壳内壁之间。

作为优选,所述机壳的上端设有上进气口,并与所述上模滑块的尾端相对应;所述上模滑块的各个头端均为内弧凹面,并与螺栓的径向面相适配。

作为优选,所述上进气口设置有两个,并与所述上模滑块的尾端两侧一一对应。

作为优选,所述下模组件包括下模滑块,下复位弹簧,所述下模滑块为十字体状,且下模滑块的下端穿插于所述机壳内的角凸块上,下模滑块的头端为山字形,并与所述通道的壁上所设有的三个下通孔依次相穿插,所述下复位弹簧位于下模滑块的上端与所述机壳之间。

作为优选,所述机壳的下端设有下进气口,并与下模滑块的尾端相对应,且所述下进气口位于两角凸块的中间;所述下模滑块的头端为中心带有回刀槽的内弧凹面,并与螺栓的径向面相适配。

本发明的有益效果为:通过设计气动及数控结构的装置,使得螺栓主体上开槽能够全自动化操作,不仅提高了加工效率,同时保证了产品的质量问题;而且还设置三个放置槽及与之对应的三个同时能夹紧螺栓的上下模滑块,这样使得加工效率更为高效。

附图说明

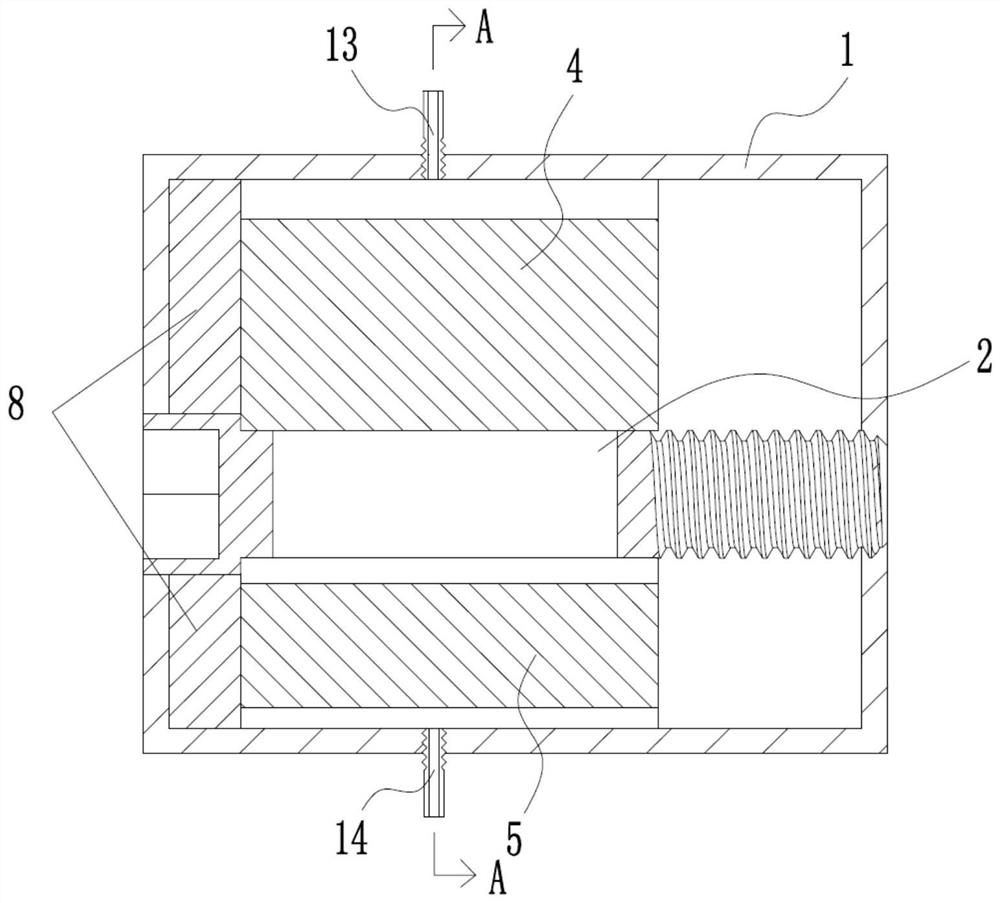

图1是本发明的主视剖面结构示意图。

图2是图1的A-A剖面结构示意图。

附图中的标号分别为:1、机壳;2、螺栓;3、气动顶杆;4、上模组件;5、下模组件;6、放置槽;7、第二铣刀;8、定位模块;9、第一铣刀;11、通道;12、内凸面;13、上进气口;14、下进气口;21、通孔腰子槽;41、通槽;42、上模滑块;43、上复位弹簧;51、第二回刀槽;52、下模滑块;53、下复位弹簧;91、第一回刀槽;11-1、上通孔;11-2、下通孔。

具体实施方式

下面将结合附图对本发明做详细的介绍:如附图1、2所示,本发明包括一个密闭的机壳1,机壳1的中心开设有一个供螺栓2径向滑动的通道11,通道11内滑动连接有气动顶杆3,气动顶杆3能沿着通道11顶推螺栓2,与气动顶杆3呈相对分布有第一铣刀9,且第一铣刀9端面上设有一条与第一铣刀9相对应的第一回刀槽91,这样第一铣刀9就能顺着通道11在螺栓主体上铣出一刀通孔腰子槽21;机壳1上部设有上模组件4,机壳1下部设有下模组件5,且上模组件4、下模组件5通过外界气源驱动将螺栓2夹紧,即如进气则两模组呈相对运动将螺栓2夹紧,如放气则两模组呈互相远离将螺栓2放开;机壳1的上部侧边设有三个用于放置螺栓2的放置槽6并呈依次排列分布,该放置槽6内呈高度方向依次放置有若干螺栓2;且放置槽6的底部与通道11相连通,这样便于三个放置槽6内的螺栓2能同时通入到通道11内;上模组件4内开设有三条依次排列分布并供第二铣刀7活动的通槽41,与之对应的下模组件5设有三条第二回刀槽51,通槽41开设在机壳1上端的内凸面12及上模滑块42上,这样能便于第二铣刀7能同时铣各个螺栓主体上的通孔腰子槽21;且相邻的通槽41之间的间距与螺栓2的直径相等,即相邻的两螺栓的中心间距与相邻的通槽41之间的间距相等,这样的效果为:当三个螺栓同时加工时,能使相邻的螺栓之间处于紧贴状态,加工的稳定性更好,这么一来加工的效率也大大的提升了不少,而且螺栓之间紧贴及气动顶杆3的顶推力,使得第一铣刀9沿通道11在铣通孔腰子槽21的过程中不会产生任何晃动。

为了更好的是螺栓2在滑动过程中的定位,上模组件4、下模组件5的一侧安装有呈上下对称分布的定位模块8,且定位模块8位于机壳1的前方并与螺栓2的拧紧端相适配,那么这样的结构设计使得螺栓在径向及轴向上都能得到定位,不至于在滑动过程中发生跑偏的现象。

上模组件4包括上模滑块42,复位弹簧43,上模滑块42的尾端为门字形结构,并与机壳1上端内凸面12相适配,这样便于限位滑动;上模滑块42设有三个头端,并与通道11的壁上所设有的三个上通孔11-1相穿插,且相邻上模滑块42的头端中心间距与相邻螺栓的中心间距相等,这样使得加工螺栓的通孔腰子槽的精准度更好;且复位弹簧43位于上模滑块42的头端与机壳1内壁之间,这样便于放开螺栓2,即利用复位弹簧43的弹力将上模滑块42复位。

机壳1的上端设有上进气口13,并与上模滑块42的尾端相对应,外界气源通过上进气口13将上模滑块42向螺栓2的方向运动以使夹紧螺栓2;为了更好夹持螺栓2,上模滑块42的头端为内弧凹面,并与螺栓2的径向面相适配。

为了使上模滑块42在朝螺栓2方向运动时,使其运动的稳定性及均衡性更好,上进气口13设置有两个,并与上模滑块42的尾端两侧一一对应。

下模组件5包括下模滑块52,下复位弹簧53,下模滑块52为十字体状,且下模滑块52的下端穿插于机壳1内的角凸块15上,使下模滑块52的上下运动稳定性更佳;下模滑块52的头端为山字形,并与通道11的壁上所设有的三个下通孔11-2依次相穿插,且相邻下模滑块52的头端中心间距与相邻螺栓的中心间距相等,这样使得加工螺栓的通孔腰子槽的精准度更好;下复位弹簧53位于下模滑块52的上端与机壳1之间,使得下模滑块52的复位更佳。

机壳1的下端设有下进气口14,外界气源通过下进气口14将下模滑块52向螺栓2的方向运动以使夹紧螺栓2;并与下模滑块52的尾端相对应,且下进气口14位于两角凸块15的中间;为了更好夹持螺栓2,下模滑块52的头端为中心带有第二回刀槽51的内弧凹面,并与螺栓2的径向面相适配,其中内弧凹面上的第二回刀槽51设置是为了使得第二铣刀7在铣螺栓主体的通孔腰子槽时,能起到回刀的效果。

本发明的工作原理为:首先将螺栓2依次放在三个放置槽6内,位于最底部的三个螺栓2同时通过重力方式落入至通道11内,然后气动顶杆3沿通道11将三个螺栓2同时推送至上模滑块42与下模滑块52之间,并且一一对应在各自的三个头端上,同时上下模滑块通过上下进气口同时进气,使得上下模滑块夹紧螺栓2,且气动顶杆3同时顶住螺栓2;此时,三把第二铣刀7同时沿各自的三个通槽41向螺栓方向运动,即加工成型出螺栓主体的通孔腰子槽,然后第一铣刀9沿通道11在螺栓主体上铣出一刀通孔腰子槽21,并与第二铣刀7铣出的通孔腰子槽21呈十字形分布;最后,通过上下进气口放气,此时下模滑块通过下复位弹簧53复位,上模滑块通过复位弹簧43复位,螺栓2处于自由状态,并通过气动顶杆3将其顶出通道11外。

本发明不局限于上述实施方式,不论在其形状或材料构成上作任何变化,凡是采用本发明所提供的结构设计,都是本发明的一种变形,均应认为在本发明保护范围之内。

- 一种用于螺栓十字通孔腰子槽成型的多联气动数控装置

- 一种用于螺栓通孔腰子槽成型的多联气动数控装置