一种具有多层膜结构的声表面波谐振器及制造方法

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及声波谐振器/滤波器,尤其涉及手机射频前端中的一种具有多层膜结构的高Q高FOM值的声表面波谐振器及制造方法。

背景技术

随着5G时代的来临,对于数据传输速度的要求越来越高。为了在有限的带宽内支持足够的数据传输率,对于移动设备的射频前端的各种性能提出了更高要求,尤其是滤波器的设计越来愈有挑战性。

声表面波(SAW)、体声波(BAW)、以及薄膜体声波(FBAR)是当前可移动设备滤波器领域的三大主流技术。其中,低频和中频段又以SAW滤波器为主。其技术从Normal-SAW、TC-SAW,更进一步演进到IHP-SAW,以及未来的XBAR技术。

IHP-SAW滤波器以其优异的温度补偿性能,以及较低的插入损耗,可比拟甚至超越部分BAW、FBAR滤波器,成为现阶段SAW滤波器产业的一个主要的发展趋势。

IHP-SAW技术采用类似于SAW器件+SMR-BAW器件的多层反射栅结构的混合技术。IHP-SAW的多层反射栅结构采用高声阻抗和低声阻抗交替堆叠的方式实现。其低声阻抗材料多采用TCF(频率温度系数Temperature Coefficient of Frequency)为正温度系数的材料,如二氧化硅;高声阻抗层常用低温度系数的材料,如SiN、W等。这种混合结构技术,即赋予其SAW器件单面加工工艺的简单化,又赋予其SMR-BAW器件的低能量泄露的特性。

IHP-SAW滤波器的三大优点是:

1、高Q值;

2、低频率温度系数(TCF);

3、良好的散热性。

IHP-SAW滤波器采用SMR-BAW的多层反射栅结构可使更多的声表面波能量聚焦在衬底表面,从而降低声波在传播过程中的损耗,提高器件的Q值。高Q特性使其具有高的带外抑制、陡峭的通带边缘滚降、以及高的隔离度。

《A Novel 3.5GHz Low-Loss Bandpass Filter Using I.H.P.SAW Resonators》(Yuichi Takamine,Tsutomu Takai,Hideki Iwamoto,Takeshi Nakao and MasayoshiKoshino.Murata Manufacturing Co.Ltd)中提及的IHP-SAW的中心频率f

然而,另一方面,现有IHP-SAW滤波器具有如下这样的问题:

一、高频IHP-SAW中心频率为3.69GHz左右,不能完全满足通信频段n77(3.3-4.2GHz)工作频率要求;

二、高频IHP-SAW的品质因数Q为2500,插损为1.7dB,不满足5G通信低插损、高带外抑制、陡峭的通带边缘滚降、高隔离度的要求;

三、高频IHP-SAW的FOM值=Q*k

因此,现在亟须一种综合性能更高的声表面波谐振器。

发明内容

提供本发明内容以便以简化形式介绍将在以下详细描述中进一步描述的一些概念。本发明内容并不旨在标识出所要求保护的主题的关键特征或必要特征;也不旨在用于确定或限制所要求保护的主题的范围。

本发明提供一种多层膜结构的声表面波谐振器,多层膜从下到上依次包括:材料为Si厚度为350μm的衬底、厚度为0.4-1.4λ或1.8-2λ的底部高声速层、厚度为0.2-1.2λ或1.8-2λ的底部氧化层、材料为单晶64°YX LiTaO

其中,电极为第一层为Ni,第二层为Mo,第三层为Al-Cu合金的层叠体。电极占空比为0.5,电极对数为95对。

本发明的一种多层膜结构的声表面波谐振器的制造方法,包括:获得第一结合层、获得第二结合层、将第一结合层的底部氧化层和第二结合层的压电薄膜进行低温键合。

其中,获得第一结合层,包括:提供厚度为350μm的衬底,并对衬底进行CMP减薄处理、在衬底上通过PECVD、PVD、CVD、MOCVD之一的方法沉积厚度为0.4-1.4λ或1.8-2λ的底部高声速层。及在底部高声速层上沉积厚度为0.2-1.2λ或1.8-2λ的底部氧化层。

其中,获得第二结合层,包括:形成单晶64°YX LiTaO

通过阅读下面的详细描述并参考相关联的附图,这些及其他特点和优点将变得显而易见。应该理解,前面的概括说明和下面的详细描述只是说明性的,不会对所要求保护的各方面形成限制。

附图说明

以下将通过参考附图中示出的具体实施例来对本发明进行更具体描述。附图仅用于示出优选实施方式的目的,而并不认为是对本申请的限制。而且在整个附图中,用相同的参考符号表示相同的部件。部分附图仅为示意,其尺寸比例不构成对实际尺寸比例的限制。

图1是根据本发明的声表面波谐振器的结构示意图;

图2是根据本发明的声表面波谐振器Q值随压电薄膜厚度变化示意图;

图3是根据本发明的声表面波谐振器Q值随底部高声速层厚度变化示意图;

图4是根据本发明的声表面波谐振器Q值随顶部高声速层厚度变化示意图;

图5是根据本发明的声表面波谐振器Q值随底部氧化层厚度变化示意图;

图6是根据本发明的声表面波谐振器Q值随顶部氧化层厚度变化示意图;

图7是根据本发明的声表面波谐振器k

图8是根据本发明的声表面波谐振器k

图9是根据本发明的声表面波谐振器k

图10是根据本发明的声表面波谐振器k

图11是根据本发明的声表面波谐振器k

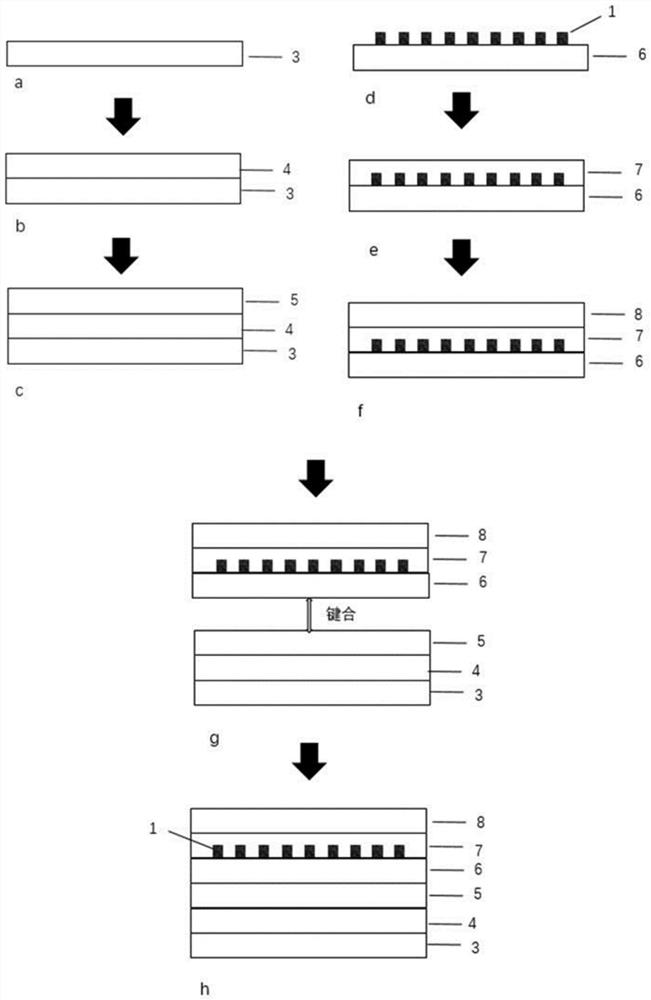

图12是根据本发明的声表面波谐振器的制造流程图。

具体实施方式

本发明将LiTaO

其中,优选地,当压电薄膜厚度0.3λ、底部高声速层厚度0.4-1.4λ或1.8-2λ、顶部高声速层厚度0.4-0.6λ或2λ、底部氧化层厚度0.2-0.4λ、顶部氧化层厚度0.2-0.3λ时,机电耦合系数k

而其中,更进一步优选地,当压电薄膜厚度0.3λ、底部高声速层厚度0.4λ、顶部高声速层厚度0.4λ、底部氧化层厚度0.2-0.3λ、顶部氧化层厚度0.2λ时,主模式无杂散。

以下将通过参考附图中示出的具体实施例来对本发明进行更具体描述。通过阅读下文具体实施方式的详细描述,本发明的各种优点和益处对于本领域普通技术人员将变得清楚明了。然而应当理解,可以以各种形式实现本发明而不应被这里阐述的各实施方式所限制。提供以下实施方式是为了能够更透彻地理解本发明。除非另有说明,本申请使用的技术术语或者科学术语应当为本申请所属领域技术人员所理解的通常意义。“正面、背面、上、下”等措辞仅用于表达相对位置而无其它限制之含意。

首先结合图1,阐释本发明的声表面波谐振器。

本发明的声表面波谐振器自下而上依次包括衬底3、底部高声速层4、底部氧化层5、压电薄膜6、电极1、顶部氧化层7、顶部高声速层8。各高声速层与其上的氧化层一起构成POI结构。

该谐振器利用SH

衬底3的材料优选为Si;底部高声速层4和顶部高声速层8使用的高声速材料为SiN、蓝宝石、W、SiC;底部氧化层5和顶部氧化层7的材料为SiO

声速关系式:高声速层声速>压电薄膜声速>氧化层声速。

电极为IDT电极,由Ti、Al、Cu、Au、Pt、Ag、Mo、Ni等金属或合金、或者这些金属或合金的层叠体构成,电极材料优选为第一层为Ni,第二层为Mo,第三层为Al-Cu合金,Ni厚度比Au的厚度厚。电极占空比=电极宽度/(电极宽度+电极间距),电极对数根据产品设计进行调整,电极对数优选为95对。

谐振器的机电耦合系数k

各层厚度根据产品设计进行调整:衬底厚度优选为350μm、底部高声速层厚度为0.4-1.4λ或1.8-2λ,优选为0.4λ、压电薄膜厚度0.3-0.7λ或2λ,优选为0.3λ、顶部高声速层厚度0.4-0.6λ或1.6-2λ,优选为0.4λ、底部氧化层厚度0.2-1.2λ或1.8-2λ,优选为0.2-0.3λ、顶部氧化层厚度0.2-0.3λ或1.2λ或1.6λ,优选为0.2λ。λ是电极指激发的声波波长,λ=1μm。

上述取值可以获得高频高Q值高FOM值的声表面波谐振器,实现Q值≥4000,FOM值≥230,工作频率为4.2GHz-4.6GHz,机电耦合系数k

在图2-11的实例中,取电极厚度为80nm,占空比为0.5,工作频段为4.2-4.6GHz,压电薄膜材料为64°YX切向LiTaO

图2,是根据本发明的声表面波谐振器Q值随压电薄膜厚度变化示意图。从图可见,压电薄膜厚度为0.3-0.7λ或2.0λ时,Q≥5900,FOM值≥230。

图3是根据本发明的声表面波谐振器Q值随底部高声速层厚度变化示意图。从图可见,底部高声速层厚度为0.4-1.4λ、1.8λ-2.0λ时,Q≥4300,FOM值≥315。

图4是根据本发明的声表面波谐振器Q值随顶部高声速层厚度变化示意图。从图可见,顶部高声速层厚度为0.4-0.6λ、1.6λ-2.0λ时,Q≥4500,FOM值≥271。

图5是根据本发明的声表面波谐振器Q值随底部氧化层厚度变化示意图。从图可见,底部氧化层厚度为0.2-1.2λ、1.8λ-2.0λ时,Q≥4000,FOM值≥252。

图6是根据本发明的声表面波谐振器Q值随顶部氧化层厚度变化示意图。从图可见,顶部氧化层厚度为0.2-0.3λ、1.2λ、1.6λ时,Q≥5000,FOM值≥295。

图7是根据本发明的声表面波谐振器k

图8是根据本发明的声表面波谐振器k

图9是根据本发明的声表面波谐振器k

图10是根据本发明的声表面波谐振器k

图11是根据本发明的声表面波谐振器k

图12是根据本发明的声表面波谐振器的制造流程图。

在步骤(a),将衬底晶圆进行CMP减薄获得衬底3;

在步骤(b),在减薄后的衬底3上通过PECVD、PVD、CVD、MOCVD等方法沉积一层底部高声速层4;

在步骤(c),在底部高声速层4上沉积一层底部氧化层5;

由此形成衬底3、底部高声速层4、底部氧化层5构成的第一结合层;

在步骤(d)在LiTaO

在步骤(e),通过PECVD、PVD、CVD、MOCVD等方法在IDT电极上沉积一层顶部氧化层7;

在步骤(f),在顶部氧化层7上沉积一层顶部高声速层8;

由此形成压电薄膜6、顶部氧化层7、顶部高声速层8构成的第二结合层;

在步骤(g),将第一接合层与第二接合层进行低温键合,键合温度≤300℃;

在步骤(h),进行冷却,冷却温度不超过15℃/秒。

下表为本谐振器的Q值、FOM值、k

本发明在IDT电极上沉积一层氧化层及高声速层,电极上方氧化层及高声速层同时构成POI结构,顶部氧化层其厚度根据产品设计需求调整,优选为0.2λ;电极厚度根据产品设计需求调整,优选为0.07-0.08λ;压电薄膜的厚度根据产品设计需求调整,优选为0.3λ;底部氧化层厚度根据产品设计需求调整,优选为0.3λ.;顶部高声速衬底的厚度根据产品设计需求调整,优选为0.4λ;底部高声速衬底的厚度根据产品设计需求调整,优选为0.4λ;压电材料优选单晶30°YX LiTaO

以上各实施例仅用以说明本申请的技术方案,而非对其限制;尽管参照前述各实施例对本申请进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例技术方案的范围,其均应涵盖在本申请的权利要求和说明书的范围当中。

- 一种具有多层膜结构的声表面波谐振器及制造方法

- 一种具有单晶PMNT的声表面波谐振器及制造方法