一种用于氢燃料电池的双极板激光复合焊接设备

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉及印刷电路板的切割设备技术领域,特别是一种用于氢燃料电池的双极板激光复合焊接设备。

背景技术

双极板是氢燃料电池的重要部件,起到收集电流、气体分配以及水管理、热管理的作用。双极板的制造流程一般是先用金属薄板(厚度0.1mm)分别制成阳极和阴极流场板,然后将二者连接在一起,两板中间形成冷却液流道。双极板的密封性要求很高,若密封性不好则反应物质和冷却液可能会渗漏,将使电池性能下降或失去作用。目前连接阳、阴极的加工方法均采用焊接方式,相比于其他连接工艺,激光焊接具有焊缝小、质量高、密封性好、效率高、工艺成本低、容易实现自动化等优点,是批量生产双极板过程中最具潜力的工艺。激光焊主要是通过激光束照射在金属薄板表面,将上层薄板材料熔化,热量通过热传导传递到下层材料,使之熔化后形成熔池,凝固形成焊缝。在此过程中需要保证上下双层极板的焊接区域无间隙紧密贴合,以保证热量的正常传输,如果出现间隙产生空气层阻隔,则容易造成虚焊问题。

目前,氢燃料电池双极板激光焊接,现有的其他激光设备通常采用准直聚焦式的激光焊接,且通常为半自动单工站的激光焊接设备。焊接一片200*300mm的双极板通常需要120秒以上的时间。生产效率低,且由于双极板通常为0.2mm厚度的不锈钢薄片、而双极板需要激光焊接的位置通常覆盖了整个产品表面,导致了双极板仅用压边的方式会导致双极板翘曲,正面压紧会遮挡激光焊接路径等问题,从而导致常用的双极板夹紧治具致使焊接良率偏低,仅有60%-80%。而且人工装夹产品的过程中,激光组件又处于闲置状态,导致设备整体的加工效率低下。

发明内容

本发明的目的是要解决现有的双极板激光焊接设备效率低、良率差,设备产能浪费的问题,提供一种用于氢燃料电池的双极板激光复合焊接设备。

为达到上述目的,本发明是按照以下技术方案实施的:

一种用于氢燃料电池的双极板激光复合焊接设备,包括机柜底座和设置在机柜底座上的防护柜,防护柜的前端面设有柜门,所述防护柜内的机柜底座上端面固定有大理石平台,所述大理石平台上端面两侧固定有第一大理石龙门架,两个第一大理石龙门架之间的大理石平台上端面固定有两个相互平行的第一Y轴直线模组,两个第一Y轴直线模组分别固定有用于固定双极板的治具由第一Y轴直线模组驱动治具沿着Y轴方向运动;两个第一大理石龙门架上均固定有第二Y轴直线模组,两个第二Y轴直线模组相互平行;所述两个第一大理石龙门架之间设置有与第一Y轴直线模组、第二Y轴直线模组相互垂直的第一X轴直线模组由两个第二Y轴直线模组驱动第一X轴直线模组沿着Y轴方向运动,第一X轴直线模组上固定有Z轴直线模组由第一X轴直线模组驱动Z轴直线模组沿着X轴方向运动,Z轴直线模组上固定有准直激光焊接头由Z轴直线模组驱动准直激光焊接头沿着Z轴方向运动,准直激光焊接头的出光口竖直向下且射出的激光垂直于治具上的双极板的上端面;所述第一X轴直线模组后方设有与第一X轴直线模组平行且固定在大理石平台上端面的第二龙门架,所述第二龙门架上固定有第二X轴直线模组,第二X轴直线模组上固定有光纤激光器由第二X轴直线模组驱动光线激光器沿着X轴方向运动,所述光纤激光器的出光口前端固定有激光扫描振镜,激光扫描振镜的出光口竖直向下且射出的激光垂直于治具上的双极板的上端面。

进一步,所述治具包括治具底座、孤岛压块,所述治具底座内设有电磁铁,所述孤岛压块设置为两个且对称分布在治具底座上端面两侧,孤岛压块的下端设有定位柱,所述孤岛压块上端面设有与双极板两侧的通孔相配合的立柱,所述双极板两侧的通孔套设在立柱上,立柱与通孔间隙配合,所述治具底座上端面开设有与定位柱相配合的定位孔。

进一步,所述防护柜前端面内壁固定有用于实时拍摄防护柜内视频的摄像头监视器,所述防护柜的前端面设有显示器,显示器与摄像头监视器连接用于接收和显示摄像头监视器拍摄的视频。

进一步,所述防护柜的前端面分别设有用于控制摄像头监视器、显示器、第一X轴直线模组、第二X轴直线模组、第一Y轴直线模组、第二Y轴直线模组、Z轴直线模组、准直激光焊接头、光纤激光器和激光扫描振镜的按钮。

优选地,所述柜门上设有玻璃观察窗。

优选地,所述玻璃观察窗为推拉式结构。

与现有技术相比,本发明采用电磁铁吸合方式的治具,保证待焊接双极板的压紧力,同时不遮挡焊接位置;同时采用大理石平台底座上固定第一Y轴直线模组带动的平行双Y轴交互进出料,第一大理石龙门架上安装X轴直线模组、Y轴直线模组与Z轴直线模组组合,将准直激光焊接头安装在Z轴安装平面上用于双极板的关键位置焊接;大理石平台后部安装第二龙门架,上方固定可左右移动的X轴直线模组,X轴直线模组上固定使用激光扫描振镜的一体式光纤激光器用于双极板的非关键位置焊接,实现了双极板的双工位进出料高速激光复合焊接。

因此,本发明可以实现双极板的高效率加工,且能显著提高双极板激光焊接的良率。

附图说明

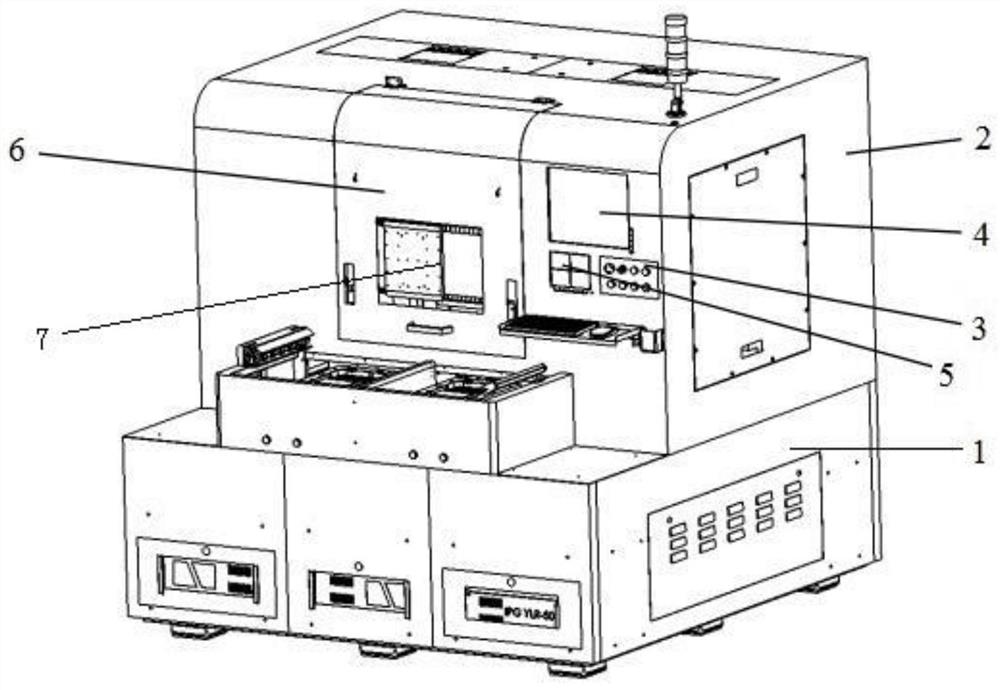

图1为本发明的外部结构示意图。

图2为本发明的内部结构示意图。

图3为本发明的光纤激光器的安装结构示意图。

图4为本发明的治具的结构示意图。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步的详细说明。此处所描述的具体实施例仅用于解释本发明,并不用于限定发明。

如图1-图3所示,本实施例的一种用于氢燃料电池的双极板激光复合焊接设备,包括机柜底座1和设置在机柜底座1上的防护柜2,防护柜2的前端面设有柜门6,柜门6用于将待焊接的双极板放入到防护柜2内的治具上以及调试操作;当然,为了便于从柜门6查看到防护柜2内焊接过程,所述柜门6上设有推拉式结构的玻璃观察窗7,具体是在柜门6的前端面有一个开口,在其开口内设有滑轨,玻璃观察窗7可以再滑轨内滑动即可,因其为本领域比较常规的结构所以图中未详细画出,但是本领域技术人员是知晓的;所述防护柜2内的机柜底座1上端面固定有大理石平台8,所述大理石平台8上端面两侧固定有第一大理石龙门架9,两个第一大理石龙门架9之间的大理石平台8上端面固定有两个第一Y轴直线模组11,两个第一Y轴直线模组11相互平行,两个第一Y轴直线模组11的滑块上固定有用于固定双极板20的治具12由第一Y轴直线模组11驱动治具12沿着Y轴方向运动,两个第一大理石龙门架9上均固定有第二Y轴直线模组10,两个第二Y轴直线模组10相互平行;所述两个第一大理石龙门架9之间设置有与第二Y轴直线模组10相互垂直的第一X轴直线模组13,第一X轴直线模组13与两个第一Y轴直线模组11相互垂直,第一X轴直线模组13的底座固定在两个第二Y轴直线模组10的滑块上由两个第二Y轴直线模组10驱动第一X轴直线模组13沿着Y轴方向运动,第一X轴直线模组13的滑块上固定有Z轴直线模组14由第一X轴直线模组13驱动Z轴直线模组14沿着X轴方向运动,Z轴直线模组14的滑块上竖直固定有准直激光焊接头15由Z轴直线模组14驱动准直激光焊接头15沿着Z轴方向运动,准直激光焊接头15的出光口竖直向下且射出的激光垂直于治具12上的双极板的上端面;所述第一X轴直线模组13后方设有与第一X轴直线模组13平行且固定在大理石平台8上端面的第二龙门架19,所述第二龙门架19上固定有第二X轴直线模组18,第二X轴直线模组18的滑块上固定有光纤激光器16由第二X轴直线模组18驱动光线激光器16沿着X轴方向运动,所述光纤激光器16的出光口前端固定有激光扫描振镜17,激光扫描振镜17的出光口竖直向下且射出的激光垂直于治具12上的双极板的上端面。

本实施例中,大理石平台8上采用两个相互平行的第一Y轴直线模组11作为双工位进出料平台,大理石平台8前部安装第一X轴直线模组13、第二Y轴直线模组10与Z轴直线模组14组合,将准直激光焊接头15安装在Z轴安装平面上用于双极板的关键位置焊接,大理石平台8后部安装第二龙门架19,上方固定可左右移动的第二X轴直线模组18,第二X轴直线模组18上固定使用激光扫描振镜的一体式光纤激光器用于双极板的非关键位置焊接。在其中一个第一Y轴直线模组11上的治具上的待焊接双极板焊接完成后,即可快速对另一个第一Y轴直线模组11上的治具上的待焊接双极板进行焊接;因此,在提高效率的同时,保证了产品加工精度。

另外,在本实施例中,如图4所示,所述治具12包括治具底座1201、孤岛压块1203,所述治具底座1201内设有电磁铁,所述孤岛压块1203设置为两个且对称分布在治具底座1201上端面两侧,孤岛压块1203的下端设有定位柱1204,所述孤岛压块1203上端面设有与双极板20两侧的通孔201相配合的立柱1205,所述双极板20两侧的通孔201套设在立柱1205上,立柱1205与通孔201间隙配合,所述治具底座1201上端面开设有与定位柱1204相配合的定位孔1202。通过治具底座1201内电磁铁对双极板20的吸合能够保证双极板20的压紧力,同时不遮挡双极板20的焊接位置,能显著提高双极板激光焊接的良率。

需要说明的是,由于双极板的尺寸一般为200*300mm,焊接时对精度的要求很高,因此第一X轴直线模组13、第二X轴直线模组18、第一Y轴直线模组11、第二Y轴直线模组10与Z轴直线模组14需要高精度,因此,例如可以直接在市面上采购精度达到0.05mm的直线模组。

在一些实施例中,所述防护柜2前端面内壁固定有用于实时拍摄防护柜2内视频的摄像头监视器5,所述防护柜2的前端面设有显示器4,显示器4与摄像头监视器5连接用于接收和显示摄像头监视器5拍摄的视频,达到对待焊接双极板的焊接部位的视觉定位,然后在防护柜2外就可以操作第一X轴直线模组13、第二X轴直线模组18、第一Y轴直线模组11、第二Y轴直线模组10与Z轴直线模组14运动,从而对待焊接双极板的关键位置和非关键位置焊接。当然,为了便于在防护柜2外进行操作,在防护柜2的前端面分别设有用于控制摄像头监视器5、显示器4、第一X轴直线模组13、第二X轴直线模组18、第一Y轴直线模组11、第二Y轴直线模组10、Z轴直线模组14、准直激光焊接头15、光纤激光器16和激光扫描振镜17的按钮3。

使用本实施的一种用于氢燃料电池的双极板激光复合焊接设备对双极板进行激光焊接时,具体操作过程如下:

首先,通过在防护柜2外的按钮3来调节Z轴直线模组14的驱动下上下运动从而来达到调整准直激光焊接头15的出光口射出的激光焦点目的,调整好准直激光焊接头15的激光焦点后,打开柜门6,在两个第一Y轴直线模组11上的治具12上分别固定有待焊接的双极板,然后关闭柜门6,通过按钮3开启摄像头监视器5和显示器4由摄像头监视器5对防护柜2内拍摄实时视频在显示器4上实时显示,先对其中一个第一Y轴直线模组11上的待焊接的双极板的关键位置进行焊接,通过防护柜2外的按钮3来控制如图2中左侧的第一Y轴直线模组11驱动其上的待焊接的双极板沿着Y轴方向前后运动、第二Y轴直线模组10驱动第一X轴直线模组13沿着Y轴方向前后运动、第一X轴直线模组13驱动准直激光焊接头15沿着X轴方向左右运动,通过按钮3开启准直激光焊接头15即可实现对左侧的双极板的关键位置的焊接;完成左侧的双极板的关键位置焊接后,由左侧第一Y轴直线模组驱动左侧的双极板沿着Y轴方向继续向后运动,此时,通过防护柜2外的按钮3来开启光纤激光器16和激光扫描振镜17,再通过按钮3来控制第二X轴直线模组18来驱动光纤激光器16和激光扫描振镜17沿着X轴方向左右运动以完成对左侧双极板的非关键位置焊接;在完成左侧的双极板的关键位置焊接后的同时就可通过防护柜2外的按钮3来控制右侧的第一Y轴直线模组11驱动其上的待焊接的双极板沿着Y轴方向前后运动、同时由第一X轴直线模组13驱动这准直激光焊接头15沿着X轴方向向由运动至右侧的双极板上方、再由第二Y轴直线模组10驱动第一X轴直线模组13沿着Y轴方向前后运动即可实现对右侧的双极板的关键位置的焊接;完成右侧的双极板的关键位置焊接后,由右侧第一Y轴直线模组驱动左侧的双极板沿着Y轴方向继续向后运动,此时,通过防护柜2外的按钮3来开启光纤激光器16和激光扫描振镜17,再通过按钮3来控制第二X轴直线模组18来驱动光纤激光器16和激光扫描振镜17沿着X轴方向左右运动以完成对左侧双极板的非关键位置焊接。

本发明的技术方案不限于上述具体实施例的限制,凡是根据本发明的技术方案做出的技术变形,均落入本发明的保护范围之内。

- 一种用于氢燃料电池的双极板激光复合焊接设备

- 一种用于氢燃料电池金属双极板复合膜层及制备方法