触控模组及其制造方法与终端

文献发布时间:2023-06-19 11:02:01

技术领域

本申请涉及触控领域,特别是涉及触控模组及其制造方法与终端。

背景技术

由于触摸终端采用触控模组亦称触摸显示模块的窄边框设计,组装面积越来越小,导致液晶显示模块(Liquid Crystal Display Module,LCM)的外形尺寸(OutlineDimension,OD)即外边缘到触控屏(Touch Panel,TP)的可视区域(Viewing Area,VA,亦称可见区域)的间距及间隙面积越来越小;通常可视区域到液晶显示模块外边缘的间距小于等于2毫米。

因此会造成光学透明胶(Optical Clear Adhesive,OCA)附着力不足以应对,导致光学透明胶剥离,且由于光学透明胶剥离而在剥离力测试过程中出现气泡;这样会导致产品边框不良。

发明内容

基于此,有必要提供一种触控模组及其制造方法与终端。

一种触控模组,其包括:

触控模块;

显示模块,设置在所述触控模块上;以及,

光学透明胶层,设置在所述显示模块与所述触控模块之间;

其中,所述光学透明胶层设有填充区,所述填充区中填设有增强胶。

上述触控模组,在保留光学透明胶的透光性能的前提下,提升了光学透明胶层与显示模块及触控模块间的粘附力,尤其适用于窄边框设计产品,避免光学透明胶层发生剥离,从而避免气泡产生导致产品边框不良,有利于提升产品的整体品质,同时避免过大改变当前产线,降低技术更变迭代成本。

在其中一个实施例中,所述填充区距离所述触控模块的边缘大于等于0.6毫米;及/或,所述填充区的宽度大于等于8毫米,且所述填充区距离所述光学透明胶层的边缘大于等于15毫米。

在其中一个实施例中,所述增强胶设置为注入所述填充区;及/或,所述增强胶设置为采用热固化或紫外线固化方式固化于所述填充区中;及/或,所述填充区的形状由所述增强胶而填充限定;及/或,所述光学透明胶层在固化之前填设有所述增强胶;及/或,所述填充区包括相连通的两直线形。

在其中一个实施例中,所述填充区形成注入的通道,所述增强胶以注入方式设置于所述通道中。

在其中一个实施例中,所述填充区呈连续结构或非连续结构。

在其中一个实施例中,所述填充区呈线形。

在其中一个实施例中,所述填充区包括直线形、折线形及波浪形。

在其中一个实施例中,所述增强胶还粘接于所述显示模块的偏振片上。

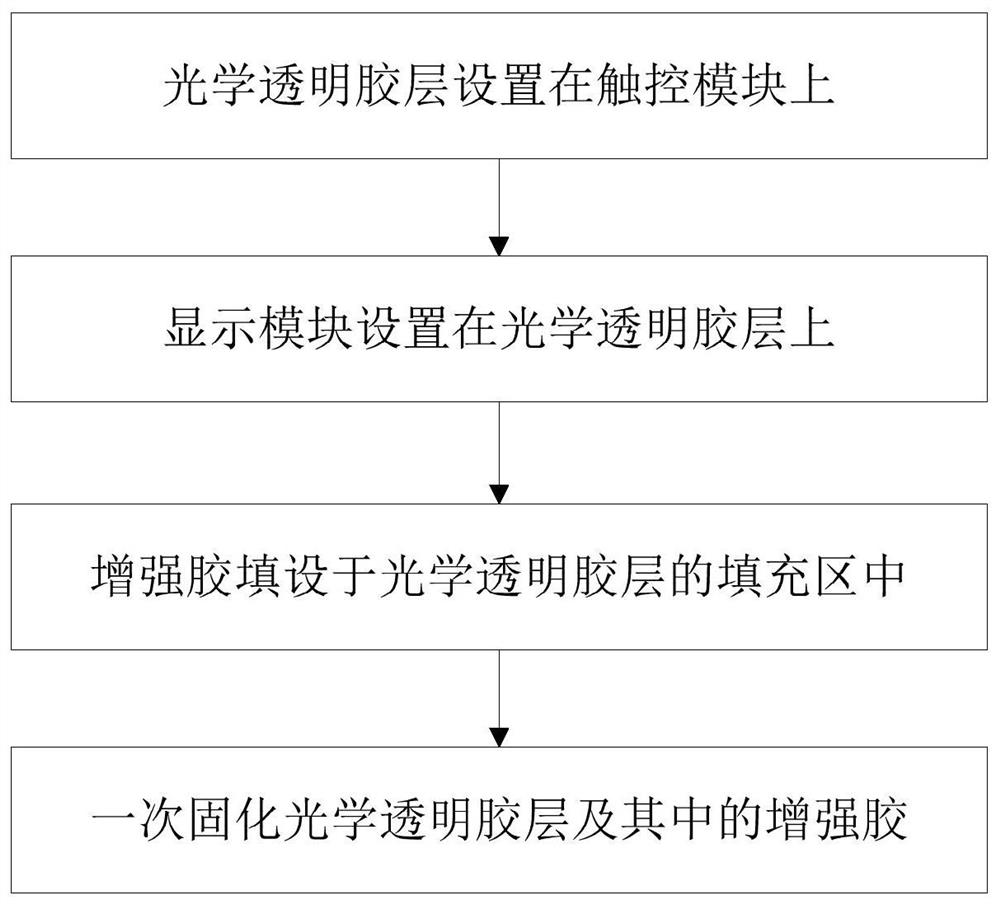

在其中一个实施例中,一种触控模组的制造方法,其包括步骤:

光学透明胶层设置在触控模块上;

显示模块设置在光学透明胶层上

增强胶填设于光学透明胶层的填充区中;

一次固化光学透明胶层及其中的增强胶。

在其中一个实施例中,增强胶注入于光学透明胶层的填充区中。

在其中一个实施例中,光学透明胶层的填充区形成注入的通道,增强胶注入于通道中。

在其中一个实施例中,一种触控模组的制造方法,其包括步骤:

光学透明胶层设置在触控模块上;

增强胶填设于光学透明胶层的填充区中;

显示模块设置在光学透明胶层上;

一次固化光学透明胶层及其中的增强胶。

在其中一个实施例中,增强胶注入于光学透明胶层的填充区中。

在其中一个实施例中,光学透明胶层的填充区形成注入的通道,增强胶注入于通道中。

在其中一个实施例中,一种终端,其具有触控模组,所述触控模组包括:

触控模块;

显示模块,设置在所述触控模块上;以及,

光学透明胶层,设置在所述显示结构与所述触控模块之间;

其中,所述光学透明胶层设有填充区,所述填充区中填设有增强胶。

附图说明

为了更清楚地说明本申请实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为剥离力测试的示意图。

图2为提升粘附力的一种结构示意图。

图3为本申请触控模组一实施例的光学透明胶层结构示意图。

图4为图3所示实施例的A处放大示意图。

图5为本申请触控模组另一实施例的光学透明胶层结构示意图。

图6为图5所示实施例的B处放大示意图。

图7为本申请触控模组另一实施例的光学透明胶层结构示意图。

图8为图7所示实施例的C处放大示意图。

图9为本申请触控模组另一实施例的光学透明胶层结构示意图。

图10为图9所示实施例的D处放大示意图。

图11为本申请触控模组另一实施例的光学透明胶层部分结构示意图。

图12为本申请触控模组另一实施例的光学透明胶层部分结构示意图。

图13为本申请触控模组另一实施例的光学透明胶层部分结构示意图。

图14为本申请触控模组另一实施例的光学透明胶层部分结构示意图。

图15为图14所示实施例填设有增强胶的结构示意图。

图16为本申请触控模组另一实施例的光学透明胶层部分结构示意图。

图17为图16所示实施例填设有增强胶的结构示意图。

图18为本申请触控模组的制造方法一实施例的流程示意图。

图19为本申请触控模组的制造方法另一实施例的流程示意图。

附图标记:

触控模组100、显示模块110、触控模块120、光学透明胶层130、边框140、面板150、施力方向160、剥离不良170;

盖板210、光学透明胶层220、偏振片230、液晶层240、边框250、边沿胶带260、增强胶270、空隙280;

光学透明胶层300、增强胶400、中间部分310、周边部分320、填充区330、边缘340。

具体实施方式

为使本申请的上述目的、特征和优点能够更加明显易懂,下面结合附图对本申请的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本申请。但是本申请能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本申请内涵的情况下做类似改进,因此本申请不受下面公开的具体实施例的限制。

需要说明的是,当组件被称为“固定于”或“设置于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。本申请的说明书所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本申请的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本申请中,除非另有明确的规定和限定,第一特征在第二特征“上”、“下”可以是第一特征直接和第二特征接触,或第一特征和第二特征间接地通过中间媒介接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之上”、“上方”和“上面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。除非另有定义,本申请的说明书所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。本申请的说明书所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

为了解决窄边框设计的粘附力问题,申请人进行了大量尝试。如图1所示,在剥离力测试过程中,触控模组100具有显示模块110、触控模块120及光学透明胶层130,面板150上设有边框140,触控模组100置于边框140上;在施力方向160对触控模块120施力测试,由于光学透明胶层130的粘附力不足,尤其是间距越来越小时,容易发生剥离不良170。

为了加强液晶显示模块与触控模块的粘合力,还尝试了在液晶显示模块的四个角处添加了增强胶例如增强紫外线(ultraviolet,UV)胶设计,如图2所示,液晶层240上设有偏振片230,偏振片230上设有光学透明胶层220,光学透明胶层220与液晶层240之间具有空隙280,光学透明胶层220上设有盖板210或者触控模块;液晶层240设在边框250上,加上边沿胶带260粘贴固定,边沿胶带260部分粘贴于边框250下,部分穿过空隙280粘贴于液晶层240上;增强胶270粘附于边沿胶带260及光学透明胶层220之外,还粘附于盖板210下。在具体实现中,先将光学透明胶与触控屏相连,再将触控屏与液晶显示模块相连,然后紫外线固化光学透明胶,之后在四个边缘拐角处涂抹增强紫外线胶,最后紫外线固化所述增强紫外线胶。如果舍弃紫外线固化光学透明胶步骤,直接在四个边缘拐角处涂抹增强紫外线胶后紫外线固化所述光学透明胶及所述增强紫外线胶,轻则会造成粘贴不牢,重则会造成产品报废。但是这样会造成新的技术问题:将增强胶粘附于边沿胶带或者液晶显示模块的环带区域,粘合效果存在欠缺;需额外增加增强胶及产品的尺寸,最少需增加0.8mm×20mm;且由于液晶显示模块与触控模块均需前置完成生产,因此需为增强胶额外增设固化工序,例如热固化或紫外固化。

在本申请一个实施例中,一种触控模组,其包括:触控模块;显示模块,设置在所述触控模块上;以及,光学透明胶层,设置在所述显示模块与所述触控模块之间;其中,所述光学透明胶层设有填充区,所述填充区中填设有增强胶。上述触控模组,在保留光学透明胶的透光性能的前提下,提升了光学透明胶层与显示模块及触控模块间的粘附力,尤其适用于窄边框设计产品,避免光学透明胶层发生剥离,从而避免气泡产生导致产品边框不良,有利于提升产品的整体品质,同时避免过大改变当前产线,降低技术更变迭代成本。

在其中一个实施例中,一种触控模组,其包括以下实施例的部分结构或全部结构;即,所述触控模组包括以下的部分技术特征或全部技术特征。在其中一个实施例中,一种触控模组,其包括显示模块、触控模块及光学透明胶层,所述光学透明胶层粘接在所述显示模块与所述触控模块之间;所述光学透明胶层设有用于填设增强胶的填充区;在其中一个实施例中,如图3及图4所示,所述光学透明胶层300设有中间部分310、周边部分320及填充区330,填充区330位于中间部分310与周边部分320之间;周边部分320外即为光学透明胶层300的边缘340。

增强胶(reinforcement glue)亦称补强胶,各实施例中,增强胶的粘附力大于光学透明胶的粘附力;为了在保留光学透明胶的透光性能的前提下,提升光学透明胶层与显示模块及触控模块间的粘附力,进一步地,在其中一个实施例中,如图5及图6所示,所述填充区330中全部填设有增强胶400。本实施例中,填充区330呈多段连续的直线形,相邻两段直线形相互垂直且连通。在其中一个实施例中,所述增强胶设置为注入所述填充区;即所述增强胶以注射方式注入所述填充区中。在其中一个实施例中,所述填充区形成注入的通道,所述增强胶以注入方式设置于所述通道中。可以理解的是,所述通道的形状包括但不限于直线形、弧线形及其组合。按所述通道的延伸方向,所述通道的横截面的形状及大小可以相同亦可相异;该横截面可以为大小相异的圆形或矩形等。对于增强粘附力而言,进一步地,在其中一个实施例中,在同等用量的前提下,所述增强胶具有内窄外宽的大表面结构以增加粘附的接触面;在其中一个实施例中,所述通道的横截面呈梯形例如等腰梯形,或者呈两个相同梯形所形成的对称图形,以使所述增强胶提升粘附的接触面积。进一步地,在其中一个实施例中,所述增强胶以连续注射方式注入所述填充区中。进一步地,在其中一个实施例中,所述增强胶至少部分露置于所述光学透明胶层的表面。进一步地,在其中一个实施例中,所述增强胶设置为注入所述填充区且所述增强胶于所述光学透明胶层内形成有分支状延伸体以增加所述增强胶与所述光学透明胶层中的光学透明胶的接触面积,即所述填充区呈不规则状,所述增强胶与所述光学透明胶相互胶粘,提升了光学透明胶层自身的整体强度。进一步地,在其中一个实施例中,所述增强胶相对于所述显示模块与所述触控模块均形成平面接触部,且所述增强胶于所述填充区中与所述光学透明胶层的光学透明胶形成有转折结构,以进一步增加所述增强胶与所述光学透明胶层中的光学透明胶的接触面积。可以理解的是,光学透明胶层中的光学透明胶,要考虑透光性,避免光线折射,因此在粘附力方面存在欠缺,这样的设计,确保了增强胶的粘合作用,一方面有利于提升光学透明胶层的粘附力,实现牢固的粘附作用,避免发生剥落不良;另一方面有利于实现规整的光学透明胶层;再一方面有利于确保中间部分310的光学透明胶层300的透光性能不受影响;又一方面由于是对光学透明胶层的巧妙增强粘附力设计,无需额外增加增强胶及产品的尺寸,尤其适用于窄边框设计产品。

为了在保留光学透明胶的透光性能的前提下,提升光学透明胶层与显示模块及触控模块间的粘附力,在其中一个实施例中,所述光学透明胶层在固化之前填设有所述增强胶。在其中一个实施例中,如图7及图8所示,所述填充区330中部分填设有增强胶400。在其中一个实施例中,如图9及图10所示,所述填充区330中部分填设有增强胶400。这样的设计,在一定程度上亦具有提升光学透明胶层的粘附力的作用。本申请各实施例中,将增强胶注入光学透明胶,借助这种光学透明胶层复合胶结构的新设计,具有更大的粘合空间并可以增强粘合力。

为了实现填设增强胶的作用,在其中一个实施例中,所述填充区呈连续结构或非连续结构。在其中一个实施例中,所述光学透明胶层设有填充区,进一步地,在其中一个实施例中,对于所述增强胶设置为注入所述填充区的实施例,即所述光学透明胶层设有注射区域作为所述填充区。进一步地,在其中一个实施例中,所述注射区域沿所述光学透明胶层的边缘设置,且所述光学透明胶层于所述注射区域具有间隙或凹槽线设计,例如连续或不连续的间隙或凹槽线设计;可以理解的是,各实施例中,所述光学透明胶层在固化之前的形状是可变化的,并非完全固定不变的,所述增强胶设置为注入所述填充区时,所述填充区因注入所述增强胶而形成。即对于所述光学透明胶层,在涂布或施覆时留有一定余位,不要过满即可,然后在目标位置注入所述增强胶,目标位置即为所述填充区。进一步地,在其中一个实施例中,所述增强胶的形状根据所述填充区或所述注射区域的形状而确定,在其中一个实施例中,所述增强胶的形状取决于沿光学透明胶边缘设计的间隙或凹槽线。

为了便于注入所述光学透明胶层的所述填充区中,进一步地,在其中一个实施例中,所述增强胶为增强型紫外线液态胶(reinforcement UV glue)。这样的设计,有利于以紫外固化方式一次性地固化光学透明胶层及其中的增强胶,即以紫外固化方式一次性地固化光学透明胶及增强胶,从而节省工序,提升生产效率。

在其中一个实施例中,所述填充区的宽度大于等于8毫米,且所述填充区距离所述光学透明胶层的边缘大于等于15毫米。在其中一个实施例中,所述填充区的宽度为8毫米、8.5毫米、9毫米、9.5毫米或10毫米等。在其中一个实施例中,所述填充区距离所述光学透明胶层的边缘为15毫米、16毫米、17毫米、18毫米或19毫米等。在其中一个实施例中,如图11所示,填充区330的宽度为S,周边部分320到光学透明胶层300的边缘340的距离分别为X及Y;所述填充区的宽度S大于等于8毫米,X及Y均大于等于15毫米。本实施例中,所述填充区的宽度S等于8毫米,X及Y均等于15毫米。本实施例中,填充区330呈90度角对接的直线形。在其中一个实施例中,所述填充区呈线形。在其中一个实施例中,所述填充区包括直线形、折线形及波浪形。在其中一个实施例中,所述填充区包括相连通的两直线形。在其中一个实施例中,所述填充区的形状由所述增强胶而填充限定。可以理解的是,各实施例中,所述填充区的形状根据增强胶而定,填充区的形状通常是非规则的。增强胶固化之前及固化之后,体积及形状可能在微观上存在细微变化,同样会造成填充区的形状变化。

在其中一个实施例中,如图12所示,中间部分310与周边部分320相连,填充区330为连续的直线形。在其中一个实施例中,如图13所示,中间部分310与周边部分320相连,填充区330为连续的直线形。各实施例中,触控模组的增强胶设计,适用于狭窄的框架形状,可减少机构的干扰问题。

在其中一个实施例中,如图14所示,光学透明胶层300的中间部分310与周边部分320相连,填充区330的厚度小于中间部分310或周边部分320的厚度;本实施例中,所述填充区呈连续结构或非连续结构。填设增强胶400后的结构如图15所示。

在其中一个实施例中,如图16所示,光学透明胶层300的中间部分310与周边部分320相连,填充区330的厚度等于中间部分310或周边部分320的厚度;本实施例中,填充区330贯穿光学透明胶层300,所述填充区呈非连续结构,非连续结构即断续结构。填设增强胶400后的结构如图17所示。

为了避免影响触控模块的使用,在其中一个实施例中,所述填充区距离所述触控模块的边缘大于等于0.6毫米,进一步地,在其中一个实施例中,所述填充区距离所述触控模块的可视区域的边缘大于等于0.6毫米;在其中一个实施例中,所述填充区距离所述触控模块的可视区域的边缘为0.6毫米、0.65毫米、0.7毫米或0.8毫米等;可以理解的是,本申请各实施例在细微之处提出了与传统方案完全不同的新设计理念,克服了行业长期以来对于光学透明胶所形成的光学透明胶层不能掺杂增强胶的技术偏见,而这些位置的差异如前所述,还不到1毫米,可见其采取之难、创新不易。在其中一个实施例中,所述填充区距离所述触控模块的边缘大于等于0.6毫米;所述填充区的宽度大于等于8毫米,且所述填充区距离所述光学透明胶层的边缘大于等于15毫米。这样的设计,一方面适用于窄边框的产品设计,另一方面有利于保证触控模块的正常功能。

为了便于实现固定,在其中一个实施例中,所述增强胶设置为采用热固化或紫外线固化方式固化于所述填充区中。在其中一个实施例中,所述增强胶设置为注入所述填充区;且所述增强胶设置为采用热固化或紫外线固化方式固化于所述填充区中;其余实施例以此类推,不做赘述。进一步地,在其中一个实施例中,所述增强胶的固化方式与光学透明胶层的光学透明胶的固化方式相同,这样的设计,仅需要一次固化工序,即可完成增强胶及光学透明胶的固化,避免了由于先装配显示模块及触控模块再粘胶,导致的工序增加,从而提升了制造效率;在保留光学透明胶的透光性能的前提下,提升了光学透明胶层与显示模块及触控模块间的粘附力,尤其适用于窄边框设计产品。

为了进一步提升粘附力,在其中一个实施例中,所述增强胶还粘接于所述显示模块的偏振片上。在其中一个实施例中,光学透明胶层中还具有粘接偏振片的增强胶;例如,可以将增强胶粘到液晶显示模块偏振片上,以增强附着力。进一步地,在其中一个实施例中,所述增强胶还呈连续波浪形或S形粘接于所述显示模块的偏振片上。这样的设计,有利于避免光学透明胶层发生剥离,从而避免气泡产生导致产品边框不良,有利于提升产品的整体品质,同时避免过大改变当前产线,降低技术更变迭代成本。

在其中一个实施例中,如图18所示,一种触控模组的制造方法,其包括步骤:光学透明胶层设置在触控模块上;显示模块设置在光学透明胶层上;增强胶填设于光学透明胶层的填充区中;一次固化光学透明胶层及其中的增强胶。在其中一个实施例中,如图19所示,一种触控模组的制造方法,其包括步骤:光学透明胶层设置在触控模块上;增强胶填设于光学透明胶层的填充区中;显示模块设置在光学透明胶层上;一次固化光学透明胶层及其中的增强胶。在其中一个实施例中,增强胶注入于光学透明胶层的填充区中。在其中一个实施例中,光学透明胶层的填充区形成注入的通道,增强胶注入于通道中。即,增强胶采用注入方式填设于光学透明胶层的填充区或其形成的通道中。在其中一个实施例中,所述触控模组的制造方法,应用于任一实施例所述触控模组中;在其中一个实施例中,所述触控模组的制造方法,用于制造即实现任一实施例所述触控模组。

在其中一个实施例中,所述触控模组的制造方法包括步骤:先将光学透明胶与触控模块相连,再将触控模块与显示模块相连,即将触控模块连有光学透明胶的一面与显示模块相连,将增强型紫外线液态胶水注入光学透明胶中,紫外固化或热固化。或者,也可以先将光学透明胶与显示模块相连,再将显示模块与触控模块相连,即将显示模块连有光学透明胶的一面与触控模块相连,将增强型紫外线液态胶水注入光学透明胶中,紫外固化或热固化。通过上述说明可以得出,这样的设计,可以减少一次紫外线固化过程,优化了生产工艺。各实施例中,显示模块包括但不限于液晶显示模块。

在其中一个实施例中,所述触控模组的制造方法包括步骤:光学透明胶层设置在显示模块上;触控模块设置在光学透明胶层上;增强胶以注射方式注入光学透明胶层的填充区中;一次固化光学透明胶层及其中的增强胶;或者,光学透明胶层设置在触控模块上;显示模块设置在光学透明胶层上;增强胶以注射方式注入光学透明胶层的填充区中;一次固化光学透明胶层及其中的增强胶;其余实施例以此类推,不做赘述。所述触控模组的制造方法,一方面仅需要一次固化工序,提升了产线效率;另一方面避免过大改变当前产线,降低技术更变迭代成本;再一方面提升了光学透明胶层与显示模块及触控模块间的粘附力,尤其适用于窄边框设计产品。

在其中一个实施例中,一种终端,其包括任一实施例所述触控模组。在其中一个实施例中,一种终端,其具有触控模组,所述触控模组包括:触控模块;显示模块,设置在所述触控模块上;以及,光学透明胶层,设置在所述显示结构与所述触控模块之间;其中,所述光学透明胶层设有填充区,所述填充区中填设有增强胶。所述终端包括手机、平板、笔记本电脑等,还可以包括具有触控模组的键盘、鼠标、电话等,还可以包括具有触控模组的其他智能产品例如智能家居产品等;在保留光学透明胶的透光性能的前提下,提升了光学透明胶层与显示模块及触控模块间的粘附力,尤其适用于窄边框设计产品,避免光学透明胶层发生剥离,从而避免气泡产生导致产品边框不良,有利于提升产品的整体品质,同时避免过大改变当前产线,降低技术更变迭代成本。

需要说明的是,本申请的其它实施例还包括,上述各实施例中的技术特征相互组合所形成的、能够实施的触控模组及其制造方法与终端。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请的专利保护范围应以所附权利要求为准。

- 触控模组、触控显示屏及触控显示屏的制造方法

- 窄边框柔性触控传感模组及OLED触控显示模组的制造方法