碳纤维增强环氧树脂复合材料表面金属化粗化工艺及设备

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及机械零部件表面工程领域,尤其涉及一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺及设备。

背景技术

碳纤维增强聚合物复合材料具有一定的导电性,不能透过电磁波,且有一定的反射特性,在一定频率范围内靠自身的反射能完成电磁波的反射功能,可根据天线频率的要求而进行或不进行金属化处理。目前在对碳纤维增强聚合物复合材料表面金属化处理时,碳纤维增强环氧树脂复合材料表面金属化的关键问题在于如何提高金属镀层与复合材料之间的结合强度,实现工业上的应用,因此本发明提供了一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺。

发明内容

本发明的目的在于提供一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺及设备,旨在提高金属镀层与复合材料之间的结合强度,实现工业上的应用。

为实现上述目的,本发明采用的一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺,将热压成型的碳纤维增强环氧树脂复合材料样品进行高温热处理退火,然后依次放入碱性除油液、化学膨胀液、化学粗化液A、化学粗化液B中进行前处理;

待前处理完成后,利用氯化钯对碳纤维增强环氧树脂复合材料样品进行活化处理;

待活化处理完成后,对碳纤维增强环氧树脂复合材料样品依次进行碱性化学镀镍、电镀酸铜和酸性化学镀镍,完成碳纤维增强环氧树脂复合材料表面金属化粗化。

其中,所述高温热处理退火的温度为140-160℃。

其中,所述碱性除油液由10-30g/L氢氧化钠、5-40g/L碳酸钠、10-30g/L磷酸钠和1-10g/L OP乳化剂混合而成;

所述化学膨胀液由10-60%二乙二醇丁醚和5-15%硫酸混合而成;

所述化学粗化液A的配方由50-100g/L高锰酸钾和40-60g/L氢氧化钠溶液混合而成;

所述化学粗化液B由100-250g/L过硫酸铵、1-15%硫酸和0.1-5%双氧水溶液混合而成。

其中,热处理退火的碳纤维增强环氧树脂复合材料样品放入碱性除油液中处理时间为5~30min。

其中,待纤维增强环氧树脂复合材料样品放入碱性除油液中处理完成后,浸入所述化学处理膨胀液中进行温度为60-90℃,时间为5-10min的反应处理。

其中,待纤维增强环氧树脂复合材料样品浸入所述化学处理膨胀液中处理完成后,放入化学粗化液A中进行温度为60-90℃,时间为10-30min的反应处理。

其中,待纤维增强环氧树脂复合材料样品放入化学粗化液A中处理完成后,放入化学粗化液B中进行温度为25-50℃,时间为10-30min的反应处理。

本发明还提供一种采用上述所述的碳纤维增强环氧树脂复合材料表面金属化粗化工艺的设备,包括安装台、加热件和混匀组件,所述安装台上设置有多个槽体,每个所述槽体内设置有所述加热件,每个所述槽体的上方设置有所述混匀组件,每个所述混匀组件包括釜体、驱动件、转轴、第一杆体、第二杆体、连接杆、第一环体和第二环体,所述釜体具有进料口和出料口,所述驱动件与所述釜体固定连接,所述转轴的一端与所述驱动件的输出端固定连接,所述转轴的另一端插入至所述釜体内,所述第一杆体和所述第二杆体均与所述转轴固定连接,且所述第一杆体的长度小于所述第二杆体的长度,所述第一杆体与所述第二杆体之间设置有所述连接杆,所述第一环体与所述第一杆体固定连接,并套设在所述第一杆体的外部,所述第二环体与所述第二杆体固定连接,并套设在所述第二杆体的外部。

本发明的有益效果体现在:通过将热压成型的碳纤维增强环氧树脂复合材料样品进行高温热处理退火,然后依次放入碱性除油液、化学膨胀液、化学粗化液A、化学粗化液B中进行前处理;待前处理完成后,利用氯化钯对碳纤维增强环氧树脂复合材料样品进行活化处理;待活化处理完成后,对碳纤维增强环氧树脂复合材料样品依次进行碱性化学镀镍、电镀酸铜和酸性化学镀镍,完成碳纤维增强环氧树脂复合材料表面金属化粗化,以此提高金属镀层与复合材料之间的结合强度,实现工业上的应用。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

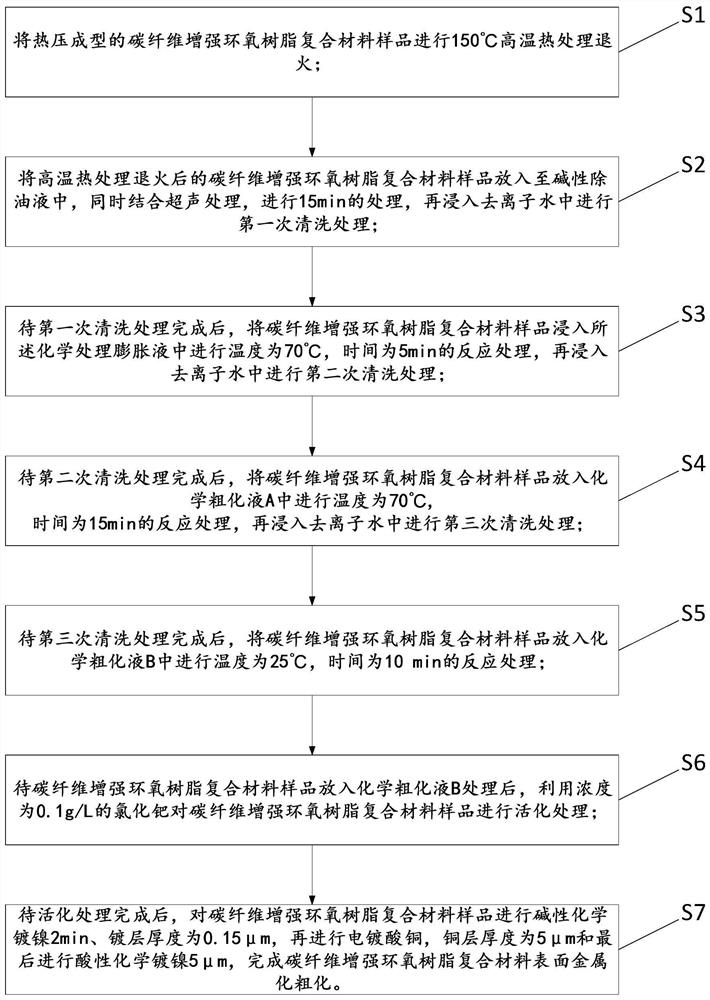

图1是本发明的实施例1的步骤流程图。

图2是本发明的实施例2的步骤流程图。

图3是本发明的实施例3的步骤流程图。

图4是本发明的碳纤维增强环氧树脂复合材料表面金属化粗化设备的结构示意图。

图5是本发明的混匀组件的结构示意图。

1-安装台、11-槽体、2-加热件、3-混匀组件、31-釜体、311-进料口、312-出料口、32-驱动件、33-转轴、34-第一杆体、35-第二杆体、36-连接杆、37-第一环体、38-第二环体、39-斜杆、391-横杆、392-立杆、393-搅动杆。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本发明提供了一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺,包括如下步骤:

将热压成型的碳纤维增强环氧树脂复合材料样品进行高温热处理退火,然后依次放入碱性除油液、化学膨胀液、化学粗化液A、化学粗化液B中进行前处理;

待前处理完成后,利用氯化钯对碳纤维增强环氧树脂复合材料样品进行活化处理;

待活化处理完成后,对碳纤维增强环氧树脂复合材料样品依次进行碱性化学镀镍、电镀酸铜和酸性化学镀镍,完成碳纤维增强环氧树脂复合材料表面金属化粗化。

所述高温热处理退火的温度为140-160℃。

所述碱性除油液由10-30g/L氢氧化钠、5-40g/L碳酸钠、10-30g/L磷酸钠和1-10g/L OP乳化剂混合而成;

所述化学膨胀液由10-60%二乙二醇丁醚和5-15%硫酸混合而成;

所述化学粗化液A的配方由50-100g/L高锰酸钾和40-60g/L氢氧化钠溶液混合而成;

所述化学粗化液B由100-250g/L过硫酸铵、1-15%硫酸和0.1-5%双氧水溶液混合而成。

热处理退火的碳纤维增强环氧树脂复合材料样品放入碱性除油液中处理时间为5~30min。

待纤维增强环氧树脂复合材料样品放入碱性除油液中处理完成后,浸入所述化学处理膨胀液中进行温度为60-90℃,时间为5-10min的反应处理。

待纤维增强环氧树脂复合材料样品浸入所述化学处理膨胀液中处理完成后,放入化学粗化液A中进行温度为60-90℃,时间为10-30min的反应处理。

待纤维增强环氧树脂复合材料样品放入化学粗化液A中处理完成后,放入化学粗化液B中进行温度为25-50℃,时间为10-30min的反应处理。

纤维增强环氧树脂复合材料样品在碱性除油液处理后、化学膨胀液处理后、化学粗化液A处理后均需要浸入去离子水进行清洗处理。

在纤维增强环氧树脂复合材料样品放入碱性除油液进行处理的过程中,同时结合超声进行处理。

在活化处理过程中氯化钯浓度为0.1g/L。

在待活化处理完成后,对碳纤维增强环氧树脂复合材料样品依次进行碱性化学镀镍、电镀酸铜和酸性化学镀镍的步骤中:碱性化学镀镍时间为2-3min,厚度为0.1-0.2μm;电镀酸铜,铜层厚度为5μm;酸性化学镀镍5μm,其中酸性化学镀镍的组成成分为20g/L Ni

在碱性除油液由10-30g/L氢氧化钠、5-40g/L碳酸钠、10-30g/L磷酸钠和1-10g/LOP乳化剂混合的过程中,OP乳化剂最后加入。

请参阅图1,实施例1,一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺,包括如下步骤:

S1:将热压成型的碳纤维增强环氧树脂复合材料样品进行150℃高温热处理退火;

S2:将高温热处理退火后的碳纤维增强环氧树脂复合材料样品放入至碱性除油液中,同时结合超声处理,进行15min的处理,再浸入去离子水中进行第一次清洗处理;

S3:待第一次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品浸入所述化学处理膨胀液中进行温度为70℃,时间为5min的反应处理,再浸入去离子水中进行第二次清洗处理;

S4:待第二次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品放入化学粗化液A中进行温度为70℃,时间为15min的反应处理,再浸入去离子水中进行第三次清洗处理;

S5:待第三次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品放入化学粗化液B中进行温度为25℃,时间为10min的反应处理;

S6:待碳纤维增强环氧树脂复合材料样品放入化学粗化液B处理后,利用浓度为0.1g/L的氯化钯对碳纤维增强环氧树脂复合材料样品进行活化处理;

S7:待活化处理完成后,对碳纤维增强环氧树脂复合材料样品进行碱性化学镀镍2min、镀层厚度为0.15μm,再进行电镀酸铜,铜层厚度为5μm和最后进行酸性化学镀镍5μm,完成碳纤维增强环氧树脂复合材料表面金属化粗化。

在本实施方式中,热压成型的碳纤维增强环氧树脂复合材料样品经过高温150℃热处理退火,然后放入碱性除油液中进行样品表面除油处理,同时结合超声处理,处理时间为15min。在浸入去离子水进行清洗处理,然后浸入化学膨胀液70℃处理5min,化学膨胀液组成为体积比20%二乙二醇丁醚和5%硫酸。在浸入去离子水进行清洗处理,然后放入化学粗化液A中温度70℃处理15min,化学粗化液A的组成为70g/L高锰酸钾和60g/L氢氧化钠溶液。处理好后,在浸入去离子水进行清洗处理,然后放入化学粗化液B中温度25℃处理10min,化学粗化液B的组成为100g/L过硫酸铵、5%硫酸和1%双氧水溶液。碳纤维增强环氧树脂复合材料经过前处理后,进行氯化钯活化,氯化钯浓度为0.1g/L,然后进行碱性化学镀镍2min,镀层厚度为0.15μm;在进行电镀酸铜,铜层厚度为5μm。最后在铜层表面进行酸性化学镀镍5μm,酸性化学镀镍的组成为20g/L Ni

请参阅图2,实施例2,一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺,包括如下步骤:

S1:将热压成型的碳纤维增强环氧树脂复合材料样品进行140℃高温热处理退火;

S2:将高温热处理退火后的碳纤维增强环氧树脂复合材料样品放入至碱性除油液中,同时结合超声处理,进行5min的处理,再浸入去离子水中进行第一次清洗处理;

S3:待第一次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品浸入所述化学处理膨胀液中进行温度为60℃,时间为5min的反应处理,再浸入去离子水中进行第二次清洗处理;

S4:待第二次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品放入化学粗化液A中进行温度为60℃,时间为10min的反应处理,再浸入去离子水中进行第三次清洗处理;

S5:待第三次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品放入化学粗化液B中进行温度为25℃,时间为10min的反应处理;

S6:待碳纤维增强环氧树脂复合材料样品放入化学粗化液B处理后,利用浓度为0.1g/L的氯化钯对碳纤维增强环氧树脂复合材料样品进行活化处理;

S7:待活化处理完成后,对碳纤维增强环氧树脂复合材料样品进行碱性化学镀镍3min、镀层厚度为0.1μm,再进行电镀酸铜,铜层厚度为5μm和最后进行酸性化学镀镍5μm,完成碳纤维增强环氧树脂复合材料表面金属化粗化。

在本实施方式中,热压成型的碳纤维增强环氧树脂复合材料样品经过高温140℃热处理退火,然后放入碱性除油液中进行样品表面除油处理,同时结合超声处理,处理时间为5min。在浸入去离子水进行清洗处理,然后浸入化学膨胀液60℃处理5min,化学膨胀液组成为体积比20%二乙二醇丁醚和5%硫酸。在浸入去离子水进行清洗处理,然后放入化学粗化液A中温度60℃处理10min,化学粗化液A的组成为70g/L高锰酸钾和60g/L氢氧化钠溶液。处理好后,在浸入去离子水进行清洗处理,然后放入化学粗化液B中温度25℃处理10min,化学粗化液B的组成为100g/L过硫酸铵、5%硫酸和1%双氧水溶液。碳纤维增强环氧树脂复合材料经过前处理后,进行氯化钯活化,氯化钯浓度为0.1g/L,然后进行碱性化学镀镍3min,镀层厚度为0.1μm;在进行电镀酸铜,铜层厚度为5μm。最后在铜层表面进行酸性化学镀镍5μm,酸性化学镀镍的组成为20g/L Ni

请参阅图3,实施例3,一种碳纤维增强环氧树脂复合材料表面金属化粗化工艺,包括如下步骤:

S1:将热压成型的碳纤维增强环氧树脂复合材料样品进行160℃高温热处理退火;

S2:将高温热处理退火后的碳纤维增强环氧树脂复合材料样品放入至碱性除油液中,同时结合超声处理,进行30min的处理,再浸入去离子水中进行第一次清洗处理;

S3:待第一次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品浸入所述化学处理膨胀液中进行温度为90℃,时间为10min的反应处理,再浸入去离子水中进行第二次清洗处理;

S4:待第二次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品放入化学粗化液A中进行温度为90℃,时间为30min的反应处理,再浸入去离子水中进行第三次清洗处理;

S5:待第三次清洗处理完成后,将碳纤维增强环氧树脂复合材料样品放入化学粗化液B中进行温度为50℃,时间为30min的反应处理;

S6:待碳纤维增强环氧树脂复合材料样品放入化学粗化液B处理后,利用浓度为0.1g/L的氯化钯对碳纤维增强环氧树脂复合材料样品进行活化处理;

S7:待活化处理完成后,对碳纤维增强环氧树脂复合材料样品进行碱性化学镀镍3min、镀层厚度为0.2μm,再进行电镀酸铜,铜层厚度为5μm和最后进行酸性化学镀镍5μm,完成碳纤维增强环氧树脂复合材料表面金属化粗化。

在本实施方式中,热压成型的碳纤维增强环氧树脂复合材料样品经过高温160℃热处理退火,然后放入碱性除油液中进行样品表面除油处理,同时结合超声处理,处理时间为30min。在浸入去离子水进行清洗处理,然后浸入化学膨胀液90℃处理10min,化学膨胀液组成为体积比20%二乙二醇丁醚和5%硫酸。在浸入去离子水进行清洗处理,然后放入化学粗化液A中温度90℃处理30min,化学粗化液A的组成为70g/L高锰酸钾和60g/L氢氧化钠溶液。处理好后,在浸入去离子水进行清洗处理,然后放入化学粗化液B中温度50℃处理30min,化学粗化液B的组成为100g/L过硫酸铵、5%硫酸和1%双氧水溶液。碳纤维增强环氧树脂复合材料经过前处理后,进行氯化钯活化,氯化钯浓度为0.1g/L,然后进行碱性化学镀镍3min,镀层厚度为0.2μm;在进行电镀酸铜,铜层厚度为5μm。最后在铜层表面进行酸性化学镀镍5μm,酸性化学镀镍的组成为20g/L Ni

综上所述,本发明的碳纤维增强环氧树脂复合材料表面金属化粗化工艺使得碳纤维增强环氧树脂复合材料表面树脂和裸露纤维粗糙,整体上提高复合材料表面金属层的结合强度。

请参阅图4和图5,本发明还提供一种采用上述所述的碳纤维增强环氧树脂复合材料表面金属化粗化工艺的设备,包括安装台1、加热件2和混匀组件3,所述安装台1上设置有多个槽体11,每个所述槽体11内设置有所述加热件2,每个所述槽体11的上方设置有所述混匀组件3,每个所述混匀组件3包括釜体31、驱动件32、转轴33、第一杆体34、第二杆体35、连接杆36、第一环体37和第二环体38,所述釜体31具有进料口311和出料口312,所述驱动件32与所述釜体31固定连接,所述转轴33的一端与所述驱动件32的输出端固定连接,所述转轴33的另一端插入至所述釜体31内,所述第一杆体34和所述第二杆体35均与所述转轴33固定连接,且所述第一杆体34的长度小于所述第二杆体35的长度,所述第一杆体34与所述第二杆体35之间设置有所述连接杆36,所述第一环体37与所述第一杆体34固定连接,并套设在所述第一杆体34的外部,所述第二环体38与所述第二杆体35固定连接,并套设在所述第二杆体35的外部。

所述混匀组件3还包括斜杆39,所述斜杆39的两端分别与所述第一环体37和所述第二环体38固定连接。

所述混匀组件3还包括横杆391和立杆392,所述横杆391与所述转轴33固定连接,并位于所述转轴33的底部,所述横杆391的两端均设置有所述立杆392。

所述混匀组件3还包括搅动杆393,每个所述立杆392远离所述横杆391的一端均设置有所述搅动杆393。

在本实施方式中,通过其中在需要制备碱性除油液、化学膨胀液、化学粗化液A或化学粗化液B时,只需要将配置对应液体的溶剂放入至对应的所述釜体31内,之后通过所述驱动件32转动,带动所述转轴33旋转,继而带动所述第一杆体34、和所述第二杆体35旋转,利用所述第一杆体34和所述第二杆体35对物料进行搅拌混匀,同时将所述第一杆体34的长度小于所述第二杆体35的长度的设置,能够提升所述釜体31内的搅拌紊流效果,使得混合更加均匀充分,并且所述连接杆36、所述第一环体37和所述第二环体38的设置,能够进一步使得物料混合更加充分,此外所述斜杆39能够增加与物料接触面积,使得物料混合更加均匀,同时所述横杆391、所述立杆392和所述搅动杆393的设置,能够所述釜体31底部的物料进行充分搅拌,使得物料混合更加均匀,待混合均匀后,通过所述出料口312流入至对应的所述槽体11内,之后将碳纤维增强环氧树脂复合材料样品按照上述工艺放入槽体11中,实现前处理,之后再进行活化处理,待活化处理完成后,对碳纤维增强环氧树脂复合材料样品依次进行碱性化学镀镍、电镀酸铜和酸性化学镀镍,完成碳纤维增强环氧树脂复合材料表面金属化粗化。

以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

- 碳纤维增强环氧树脂复合材料表面金属化粗化工艺及设备

- 碳纤维增强环氧树脂复合材料的新型表面金属化方法