显示模组及其制作方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明实施例涉及显示技术领域,尤其涉及一种显示模组及其制作方法。

背景技术

随着科技的不断发展,智能手机在人类日常生活中的应用越来越广泛,显示模组作为智能手机的重要组成部件,地位也越来越重要。屏下指纹识别作为当下显示最流行的生物识别技术,在显示模组中的应用比重也在逐步增加。然而,现有的显示模组在附加屏下指纹识别功能后,容易出现指纹识别区mura的问题,影响了显示模组的显示效果。

发明内容

本发明实施例提供一种显示模组及其制作方法,以提升显示模组的显示效果。

为实现上述技术目的,本发明实施例提供了如下技术方案:

一种显示模组,包括:

阵列基板,所述阵列基板内设置有薄膜晶体管;

保护膜层,设置于所述阵列基板的非出光侧;所述保护膜层包括屏下开孔区,所述屏下开孔区用于透射光线;

漫反射结构,设置于所述阵列基板或所述保护膜层内,所述漫反射结构在所述阵列基板的非出光侧的投影覆盖所述屏下开孔区在所述阵列基板的非出光侧的投影;所述漫反射结构用于将通过所述屏下开孔区的光线进行漫反射。

可选地,所述保护膜层包括:

复合胶带,所述复合胶带设置有开孔,所述开孔位于所述屏下开孔区内;

支撑层,位于所述阵列基板和所述复合胶带之间;所述支撑层覆盖所述开孔。

可选地,所述支撑层与所述漫反射结构一体设置;

或者,所述漫反射结构设置于所述支撑层的表面。

可选地,所述阵列基板包括:

衬底;

缓冲层,位于所述衬底远离所述保护膜层的一侧,且所述薄膜晶体管设置于所述缓冲层远离所述衬底的一侧。

可选地,所述衬底与所述漫反射结构一体设置;或者所述缓冲层与所述漫反射结构一体设置;

或者,所述漫反射结构设置于所述衬底或所述缓冲层的表面。

可选地,所述漫反射结构包括基体和设置于所述基体表面的多个凸起部;

可选地,所述凸起部设置于所述基体的一侧表面;或者,所述凸起部设置于所述基体的两侧表面。

可选地,所述凸起部沿所述显示模组的厚度方向上的截面形状包括矩形、圆形、半圆形、椭圆形、半椭圆形、梯形或三角形中的至少一种。

可选地,所述漫反射结构包括基体和分布在所述基体内的漫反射微粒;所述漫反射微粒的反射率与所述基体的反射率不同;

可选地,所述漫反射微粒的形状包括球体形、长方体形、椎体形或星形中的一种或其组合;

可选地,所述漫反射微粒的材料包括空气、有机硅、聚乙烯、丙烯酸树脂、纳米硫酸钡、二氧化硅和碳酸钙中的至少一种。

相应地,本发明还提供了一种显示模组的制作方法,适用于本发明任意实施例所述的显示模组。制作方法包括:

提供阵列基板,所述阵列基板的膜层内设置有薄膜晶体管;

在所述阵列基板的非出光侧形成保护膜层,所述保护膜层包括屏下开孔区,所述屏下开孔区用于透射光线;

其中,所述阵列基板或所述保护膜层内设置有漫反射结构;所述漫反射结构在所述阵列基板的非出光侧的投影覆盖所述屏下开孔区在所述阵列基板的非出光侧的投影;所述漫反射结构用于将通过所述屏下开孔区的光线进行漫反射。

可选地,所述漫反射结构的制作方法包括:

提供基体;

在基体表面进行刻蚀,以形成凸起部。

本发明实施例通过在显示模组中设置漫反射结构,漫反射结构与屏下开孔区对应设置,能够将通过屏下开孔区的光线进行漫反射,从而减少了照射至薄膜晶体管TFT的光线强度,缓解了屏下开孔区的mura问题,提升了显示模组的显示效果。

附图说明

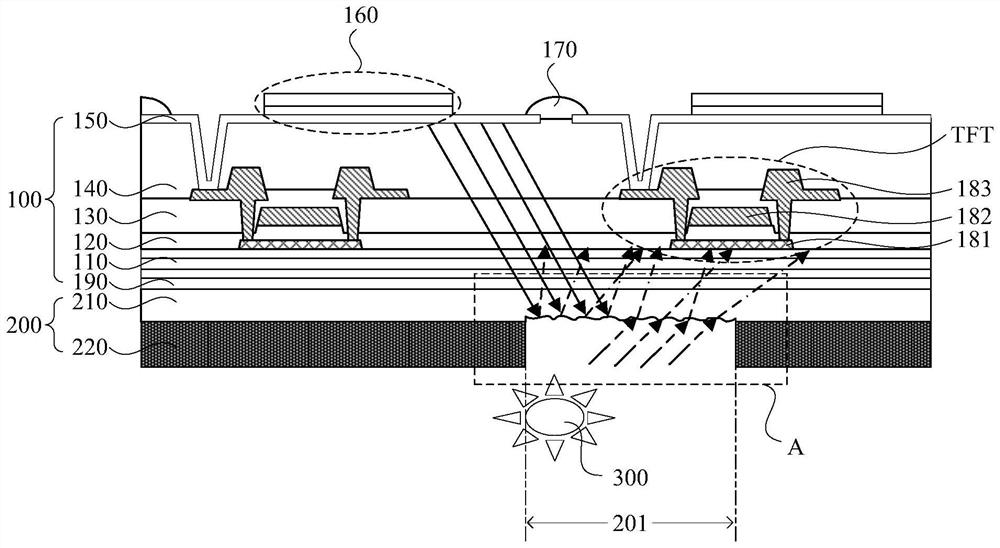

图1为本发明实施例提供的一种显示模组的剖面结构示意图;

图2为图1中区域A的放大结构示意图;

图3为现有的一种显示模组的剖面结构示意图;

图4为本发明实施例提供的一种漫反射结构的剖面示意图;

图5为本发明实施例提供的另一种漫反射结构的剖面示意图;

图6为本发明实施例提供的又一种漫反射结构的剖面示意图;

图7为本发明实施例提供的又一种漫反射结构的剖面示意图;

图8为本发明实施例提供的又一种漫反射结构的剖面示意图;

图9为本发明实施例提供的另一种显示模组的剖面结构示意图;

图10为本发明实施例提供的又一种显示模组的剖面结构示意图;

图11为本发明实施例提供的一种显示模组的制作方法中各步骤形成的膜层结构示意图;

图12为本发明实施例提供的一种漫反射结构的制作方法在各步骤形成的结构示意图;

图13为本发明实施例提供的另一种显示模组的制作方法中各步骤形成的膜层结构示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

本发明实施例提供了一种显示模组。该显示模组例如可以是有机发光二极管显示模组(Organic Light-Emitting Diode Display,OLED)或微发光二极管显示模组(MicroLight Emitting Diode Display,Micro LED)等。图1为本发明实施例提供的一种显示模组的剖面结构示意图,图2为图1中区域A的放大结构示意图。参见图1和图2,显示模组包括阵列基板100、保护膜层200和漫反射结构400。

其中,以OLED为例,阵列基板100包括阵列电路层和设置在阵列电路层上的发光器件160。阵列电路层包括层叠设置的衬底190、缓冲层110、有源层181、栅极绝缘层120、栅极层182、层间绝缘层130、源漏图案层183和平坦化层140等结构。有源层181、栅极层182、源漏图案层183及其中间的绝缘层(包括栅极绝缘层120和层间绝缘层130等)构成了阵列基板100的薄膜晶体管TFT,至少两个薄膜晶体管TFT构成阵列基板100的像素电路,通过阳极150来驱动发光器件160发光。多个发光器件160之间设置有像素定义层和支撑柱等结构(如图1中的附图标记170所指代的结构)。薄膜晶体管TFT的性能决定了发光器件160的发光亮度,从而决定了阵列基板的显示效果。

保护膜层200设置于阵列基板100的非出光侧,保护膜层200包括屏下开孔区201,屏下开孔区201用于透射光线。透射的光线例如可以用于进行屏下指纹识别或者用于进行屏下摄像头的图像采集。通过该屏下开孔区201,光线能够穿透保护膜层200射入至保护膜层200外的屏下传感器上。示例性地,保护膜层200包括层叠设置的支撑层210和复合胶带220,支撑层210位于阵列基板100和复合胶带220之间。复合胶带220的材料例如可以是黑色树脂等,能够吸收照射到其上的光线。复合胶带220设置有开孔,开孔位于屏下开孔区201内,以使光线能够通过开孔照射到屏下传感器上。支撑层210覆盖开孔,当光线照射到支撑层210的下表面时,一部分光线折射至开孔,照射到屏下传感器上;另外一部分光线由支撑层210的下表面反射回阵列基板中,照射到薄膜晶体管TFT上。

本发明实施例设置漫反射结构400与屏下开孔区201对应设置,漫反射结构400设置于阵列基板100或保护膜层200内,漫反射结构400在阵列基板100的非出光侧的投影覆盖屏下开孔区201在阵列基板100的非出光侧的投影;用于将通过屏下开孔区201的光线进行漫反射,以减少照射至薄膜晶体管TFT的光线。图1和图2中示例性地示出了支撑层210与漫反射结构400一体设置,以有利于在不增加新的膜层结构、在不增加显示模组的厚度的基础上,减少照射至薄膜晶体管TFT的光线。

以屏下指纹识别为例,对本发明实施例的具体原理进行说明。当触摸主体(例如手指)接触到阵列基板100时,阵列基板100上的发光器件160发出的光线穿透盖板将指纹纹理照亮,指纹的谷和脊上的反射率不同,反射的光线的强度不同。这些反射的光线510通过阵列基板100的膜层后穿过支撑层210,并在支撑层210的下表面再次进行反射,形成反射的光线520。由于漫反射结构400的设置,反射的光线520呈现漫反射的状态,反射的角度较多,减少了照射到薄膜晶体管TFT上的光线。这些反射的光线510还能够折射入复合胶带220的开孔中,进而射入屏下传感器,屏下传感器接收到指纹的谷和脊反射的强度不同的光线,转换成的光电流大小不同,根据光电流大小可以进行指纹识别。另外,在一些实施例中,外界光线530会通过复合胶带220的开孔射入到支撑层210,进而射入薄膜晶体管TFT上。由于漫反射结构400的设置,使得经支撑层210折射的光线540角度多样,从而从另一方面减少了照射到薄膜晶体管TFT上的光线。

然而,在现有技术中,参见图3,光线510在支撑层210的下表面发生镜面反射,形成反射的光线520。由于反射的光线520角度一致,照射到薄膜晶体管TFT上的光线强度较大。当光线照射到阵列基板100的薄膜晶体管TFT的沟道区,沟道区的半导体材料在光照下产生光电导效应,在晶粒内产生光生载流子,光生载流子在晶粒间界处与界面陷阱复合,这一过程影响界面的电荷并使晶粒间界的势垒高度降低,导致沟道电流升高,薄膜晶体管TFT的阈值电压偏移,致使屏下开孔区201和屏下开孔区201以外的显示区的薄膜晶体管TFT的特性造成差异,形成屏下开孔区201的区域mura。另外,在一些实施例中,外界光线530会通过复合胶带220的开孔射入到支撑层210,进而射入薄膜晶体管TFT上。由于支撑层210折射的光线540角度一致,从而增加了照射到薄膜晶体管TFT上的光线,加重了屏下开孔区201的区域mura问题。

综上所述,与现有技术相比,本发明实施例通过在显示模组中设置漫反射结构400,漫反射结构400与屏下开孔区201对应设置,能够将通过屏下开孔区201的光线进行漫反射,从而减少了照射至薄膜晶体管TFT的光线强度,缓解了屏下开孔区201的mura问题,提升了显示模组的显示效果。

在上述各实施例中,显示模组可以为柔性屏或硬屏。若显示模组为柔性屏,支撑层210为支撑膜,支撑膜的材料为柔性材料,例如可以包括:聚对苯二甲酸乙二醇酯材料(PolyEthylene Terephthalate,PET)、聚酰亚胺材料(Polyimide,PI)和环烯烃聚合物材料(Cycio Olefins polymer,COP)中的至少一种。若显示模组100为硬屏,支撑层210为支撑基板,支撑基板的材料为硬质材料,例如可以包括玻璃。

在上述各实施例的基础上,漫反射结构400本身的设置方式有多种,下面就其中的几种进行说明,但不作为对本发明的限定。

图4为本发明实施例提供的一种漫反射结构的剖面示意图。参见图4,在本发明的一种实施方式中,可选地,漫反射结构400包括基体和设置于基体410表面的多个凸起部420。其中,多个凸起部420间隔设置,凸起部420和凸起部420之间构成凹陷部430,使得漫反射结构400的表面呈现出凹凸不平的状态,从而实现光线的漫反射。

继续参见图4,可选地,凸起部420的截面形状为矩形。对应的,凹陷部430的截面形状也为矩形,在基体410的表面呈现出多个矩形孔洞。示例性地,该漫反射结构400的制作方法为,首先提供基体410;然后采用光刻工艺或者刻蚀工艺,在基体410的表面形成多个凹陷部430,相应地,在凹陷部430和凹陷部430之间形成凸起部420。本发明实施例这样设置,使得漫反射结构400的制作方法简单,易于实现。

图5为本发明实施例提供的另一种漫反射结构的剖面示意图。参见图5,在本发明的一种实施方式中,可选地,凸起部420的截面形状为半椭圆形。这样,基体410的表面呈现出多个圆弧面。示例性地,该漫反射结构400的制作方法为,首先提供基体410;然后采用半色调掩膜(Halftone)工艺在基体410的表面形成圆弧面。本发明实施例这样设置,使得漫反射结构400的制作方法简单,易于实现。

图6为本发明实施例提供的又一种漫反射结构的剖面示意图。参见图6,在本发明的一种实施方式中,可选地,凸起部420沿显示模组的厚度方向上的截面形状为三角形,相应地,凹陷部430的截面形状为梯形。

在其他实施方式中,凸起部420沿显示模组的厚度方向上的截面形状还可以包括圆形、半圆形、椭圆形或梯形等;或者,还可以包括矩形、圆形、半圆形、椭圆形、半椭圆形、梯形或三角形等形状的组合形状,即包括矩形、圆形、半圆形、椭圆形、半椭圆形、梯形或三角形中的至少一种。

在上述各实施例方式中,示出了凸起部420设置于基体410的一侧表面,并非对本发明的限定。例如,图7为本发明实施例提供的又一种漫反射结构的剖面示意图。参见图7,在本发明的一种实施方式中,可选地,凸起部420设置于基体410的两侧表面。这样设置,可以使得照射在漫反射结构400上的光线进行两次漫反射,从而有利于进一步增强漫反射结构400的漫反射效果,进一步减少照射至薄膜晶体管TFT的光线。

可选地,设置于基体410两侧表面的凸起部420的截面形状可以相同,也可以不同;设置于基体410两侧表面的凸起部420的截面大小可以相同,也可以不同;设置于基体410两侧表面的凸起部420的相对位置可以相同,也可以不同。

图8为本发明实施例提供的又一种漫反射结构的剖面示意图。参见图8,与前述各实施例的漫反射结构400表面凹凸不平不同,在本发明的一种实施方式中,可选地,漫反射结构400包括基体410和分布在基体410内的漫反射微粒440;漫反射微粒440的反射率与基体410的反射率不同。这样,当光线照射在漫反射微粒440的表面时,反射光线的角度发生变化,实现漫反射。本发明实施例这样设置,无需改变漫反射结构400的表面形状,漫反射结构400的表面可以根据需要设置,例如,设置为光滑的表面,以有利于各膜层之间的紧密贴合。

在上述实施例中,本发明对漫反射微粒440的形状不作限定,可选地,漫反射微粒440的形状包括球体形、长方体形、椎体形或星形中的一种或其组合。以及,本发明实施例对漫反射微粒440的材料不作限定,可选地,漫反射微粒440的材料包括空气、有机硅、聚乙烯、丙烯酸树脂、纳米硫酸钡、二氧化硅和碳酸钙中的至少一种。其中,空气与其他的材料不同,不需要单独制作,只要在漫反射结构400的制作过程中,在基体410中混入空气即可形成空气泡(漫反射微粒440)。

在上述各实施例中对漫反射结构400本身进行了说明,在上述各实施例的基础上,下面就漫反射结构400在显示模组中的位置进行说明,但不作为对本发明的限定。

在图1和图2中,本发明实施例提供了一种漫反射结构400与保护膜层200中的膜层一体设置的实施方式,即,支撑层210与漫反射结构400一体设置。这样设置,有利于在不增加新的膜层结构、在不增加显示模组的厚度的基础上,减少照射至薄膜晶体管TFT的光线。另外,由前述实施例可知,漫反射结构400可以设置为表面凹凸不平的状态,将漫反射结构400与支撑层210一体设置,可以将漫反射结构400设置在支撑层210的下表面,从而避免了凹凸不平的表面对其他膜层带来的不良影响。

在其他实施方式中,还可以设置漫反射结构400与阵列基板100中的膜层一体设置。示例性地,图9为本发明实施例提供的另一种显示模组的剖面结构示意图。参见图9,在本发明的一种实施方式中,可选地,衬底190与漫反射结构400一体设置。其中,薄膜晶体管TFT设置于缓冲层110远离衬底190的一侧。经由支撑层210反射的光线会经过衬底190传输至薄膜晶体管TFT,本发明实施例在光线的反射途中进行漫反射,也就是说,由支撑层210反射回来的光线在衬底190处发生漫反射,从而减少了反射回薄膜晶体管TFT的光线强度。

在本发明的一种实施方式中,可选地,缓冲层110与漫反射结构400一体设置。其中,与衬底190类似,经由支撑层210反射的光线会经过缓冲层110传输至薄膜晶体管TFT,本发明实施例在光线的反射途中进行漫反射,也就是说,由支撑层210反射回来的光线在缓冲层110处发生漫反射,从而减少了反射回薄膜晶体管TFT的光线强度。

需要说明的是,在阵列基板100中,缓冲层110的设置方式可以是单层的,也可以是多层的层叠设置方式。若缓冲层110的数量为多层,可以在将任意一层缓冲层110与漫反射结构400一体设置,或者将任意多层缓冲层110与漫反射结构400一体设置。

图10为本发明实施例提供的又一种显示模组的剖面结构示意图。参见图10,在本发明的一种实施方式中,可选地,漫反射结构400设置于阵列基板100中的膜层表面。与前述各实施方式不同的是,本实施方式单独对漫反射结构进行制作,使得漫反射结构400的设置方式更加灵活,不会受一体设置的膜层材料的影响。例如,漫反射结构400设置于衬底190远离缓冲层110的一侧,即漫反射结构400设置于衬底190的下表面。在图10中,由于衬底190和支撑层210贴合,衬底190的下表面相当于支撑层210的上表面。在其他实施方式中,可选地,漫反射结构400位于衬底190上靠近缓冲层110的一侧,即漫反射结构400位于衬底190的上表面(相当于缓冲层110的下表面)。可选地,漫反射结构400位于缓冲层110上远离衬底190的一侧,即漫反射结构400位于缓冲层110的上表面。

在本发明的一种实施方式中,可选地,漫反射结构400设置于保护膜层200中的膜层表面。这样设置,相当于单独对漫反射结构进行制作,使得漫反射结构400的设置方式更加灵活,不会受一体设置的膜层材料的影响。例如,漫反射结构400位于支撑层210上靠近复合胶带220的一侧,即漫反射结构400位于支撑层210的上表面;或者,漫反射结构400位于支撑层210上远离复合胶带220的一侧,即漫反射结构位于支撑层210的下表面。

本发明实施例还提供了一种显示装置。该显示装置包括如本发明任意实施例所提供的显示模组。该显示装置例如可以为手机、平板电脑、智能穿戴设备和信息查询机等各种智能终端。该显示装置包括本发明任意实施例所提供的显示模组,其技术原理和产生的技术效果类似,这里不再赘述。

本发明实施例还提供了一种显示模组的制作方法,适用于本发明任意实施例所提供的显示模组。图11为本发明实施例提供的一种显示模组的制作方法中各步骤形成的膜层结构示意图。参见图11,该显示模组的制作方法包括以下步骤:

S110、提供阵列基板100,阵列基板100的膜层内设置有薄膜晶体管TFT。

其中,以OLED为例,阵列基板100包括阵列电路层和设置在阵列电路层上的发光器件160。阵列电路层包括层叠设置的衬底190、缓冲层110、有源层181、栅极绝缘层120、栅极层182、层间绝缘层130、源漏图案层183和平坦化层140等结构。有源层181、栅极层182、源漏图案层183及其中间的绝缘层(包括栅极绝缘层120和层间绝缘层130等)构成了阵列基板100的薄膜晶体管TFT,至少两个薄膜晶体管TFT构成阵列基板100的像素电路,通过阳极150来驱动发光器件160发光。多个发光器件160之间设置有像素定义层和支撑柱等结构(如图1中的附图标记170所指代的结构)。

S120、在阵列基板100的非出光侧形成保护膜层200,保护膜层200包括屏下开孔区201,屏下开孔区201用于透射光线。

其中,保护膜层200包括屏下开孔区201,屏下开孔区201用于透射光线。透射的光线例如可以用于进行屏下指纹识别或者用于进行屏下摄像头的图像采集。通过该屏下开孔区201,光线能够穿透保护膜层200射入至保护膜层200外的屏下传感器上。示例性地,保护膜层200包括层叠设置的支撑层210和复合胶带220,支撑层210位于阵列基板100和复合胶带220之间。复合胶带220的材料例如可以是黑色树脂等,能够吸收照射到其上的光线。复合胶带220对应屏下开孔区201的位置设置有开孔,以使光线能够通过开孔照射到屏下传感器上。支撑层210覆盖开孔,当光线照射到支撑层210的下表面时,一部分光线折射至开孔,照射到屏下传感器上;另外一部分光线由支撑层210的下表面反射回阵列基板100中,照射到薄膜晶体管TFT上。

阵列基板100或保护膜层200内设置有漫反射结构400;漫反射结构400在阵列基板100的非出光侧的投影覆盖屏下开孔区201在阵列基板100的非出光侧的投影,漫反射结构400用于将通过屏下开孔区201的光线进行漫反射,以减少照射至薄膜晶体管TFT的光线。图11示例性地示出了支撑层210与漫反射结构400一体设置,以有利于在不增加新的膜层结构、在不增加显示模组的厚度的基础上,减少照射至薄膜晶体管TFT的光线。

综上所述,与现有技术相比,本发明实施例通过在显示模组中设置漫反射结构400,漫反射结构400与屏下开孔区201对应设置,能够将通过屏下开孔区201的光线进行漫反射,从而减少了照射至薄膜晶体管TFT的光线强度,缓解了屏下开孔区201的mura问题,提升了显示模组的显示效果。

图12为本发明实施例提供的一种漫反射结构的制作方法在各步骤形成的结构示意图。参见图12,在上述实施例的基础上,可选地,漫反射结构的制作方法包括以下步骤:

S121、提供基体410。

其中,基体可以是阵列基板或保护膜层中的膜层结构,例如支撑层、衬底或缓冲层等膜层结构。基体也可以是单独设置的膜层结构,其材料可以是聚对苯二甲酸乙二醇酯材料、聚酰亚胺材料、环烯烃聚合物材料、氮化硅材料、氧化硅材料或氮氧化硅材料等。

S122、然后在基体410表面进行刻蚀,以形成凸起部420。

其中,多个凸起部420间隔设置,凸起部420和凸起部420之间构成凹陷部430,使得漫反射结构400的表面呈现出凹凸不平的状态,从而实现光线的漫反射。本发明实施例这样设置,使得漫反射结构400的制作方法简单,易于实现。

图13为本发明实施例提供的另一种显示模组的制作方法中各步骤形成的膜层结构示意图。参见图13,在上述各实施例的基础上,可选地,该显示模组的制作方法包括以下步骤:

S210、提供阵列基板100,阵列基板100的膜层内设置有薄膜晶体管TFT。

S220、在阵列基板100的非出光侧形成支撑层210。

S230、在支撑层210对应屏下开孔区201刻蚀形成漫反射结构400。

S240、在支撑层210远离阵列基板100的一侧贴合复合胶带220。

其中,复合胶带220包括开孔,开孔暴露漫反射结构400。本发明实施例这样设置,实现了将漫反射结构400设置于支撑层210远离阵列基板100的一侧,制作方法简单,成本较低,易于实现,以及这样设置不会影响显示模组中的其他膜层。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种显示模组、显示装置及显示模组的制作方法

- 显示模组、显示装置及显示模组的制作方法