一种处理含油污泥的方法和系统

文献发布时间:2023-06-19 11:09:54

技术领域

本公开涉及石油化工领域,具体地,涉及一种处理含油污泥的方法和系统。

背景技术

含油污泥属于危险固废,需处理达标后才能排放。目前含油污泥的处理方法大致可以分为两种:一种方法是含油污泥先进行干化,把水含量降低到小于等于30%,这时含油污泥的热值会大幅度提高,可以做为燃煤锅炉的燃料与燃煤一起掺烧;另一种方法是含油污泥先进行干化,把水含量降低到小于等于30%,这时的含油污泥呈固体状态,再进行热脱附,经过热脱附后含油污泥的油含量降低到0.3%以下,可以做绿化用土,或者经过热脱附后将油含量降低到2%以下,这时可以作为普通固废填埋或铺路填井。

目前对于含油污泥的萃取工艺仅停留在研究阶段,未实现工艺化应用,主要原因有以下四点:一是萃取剂萃取的脱油率有限;二是萃取剂回收率低,增加了萃取成本;三是工艺、设备复杂,生产控制难度大;四是能耗高。

发明内容

本公开为了提高含油污泥的脱油率和萃取剂回收率,提供了一种处理含油污泥的方法和系统。

为了实现上述目的,本公开第一方面提供一种处理含油污泥的方法,所述方法包括:S1:使含油污泥原料与第一表面活性剂在第一萃取罐中进行第一萃取处理;使所得的第一浆料进入第一旋流器进行固液分离,得到第一固相分离物和第一液相分离物;S2:使所述第一固相分离物和新鲜萃取剂在第三萃取罐中进行第三萃取处理;使所得的第三浆料进入第三旋流器进行固液分离,得到第三固相分离物和第三液相分离物,使所述第三液相分离物返回所述第一萃取罐;S3:使所述第三固相分离物在第一洗涤罐中进行第一洗涤处理;使所得的第一洗涤浆料进入第一洗涤旋流器进行固液分离,得到第一洗涤液和第一洗涤渣浆;S4:使所述第一洗涤渣浆、新鲜洗涤剂及第二表面活性剂在第三洗涤罐中进行第三洗涤处理;使所得的第三洗涤浆料进入第三洗涤旋流器进行固液分离,得到所述第三洗涤液和第三洗涤渣浆,使所述第三洗涤液作为洗涤剂返回所述第一洗涤罐。

可选地,所述方法还包括:在步骤S2之前,使所述第一固相分离物进入第二萃取罐中进行第二萃取处理;使所得的第二浆料进入第二旋流器进行固液分离,得到第二固相分离物和第二液相分离物;使所述第二液相分离物返回所述第一萃取罐,使所述第二固相分离物进入所述第三萃取罐进行所述第三萃取处理,使所述第三液相分离物返回所述第二萃取罐;

所述第二萃取处理的条件包括:搅拌转速为10-45r/min,温度为20-70℃,时间为5-60min;

在步骤S4之前,使所述第一洗涤渣浆进入第二洗涤罐中进行第二洗涤处理;使所得第二洗涤浆料进入第二洗涤旋流器进行固液分离,得到第二洗涤液和第二洗涤渣浆;使所述第二洗涤液返回所述第一洗涤罐,使所述第二洗涤渣浆进入所述第三洗涤罐进行所述第三洗涤处理,使所述第三洗涤液返回所述第二洗涤罐;

所述第二洗涤处理的条件包括:搅拌转速为10-45r/min,温度为20-70℃,时间为5-60min。

可选地,所述第一旋流器、所述第二旋流器、所述第三旋流器、所述第一洗涤旋流器、所述第二洗涤旋流器和所述第三洗涤旋流器各自独立地为多流道旋流器,所述多流道旋流器包括在入口横截面内均匀分布的多个流道,多个所述流道分别沿所述入口横截面的切向延伸;所述多流道旋流器的流道入口直径各自独立地为0.05-0.4m,所述多流道旋流器直筒段的高度各自独立地为0.5-3m;

所述流道的进料压力各自独立地为0.5-3MPaG,进料流速各自独立地为15-60m/s,器内液流旋转流速为15-60m/s,分离因数各自独立地为2000-4000。

可选地,所述第一萃取处理和所述第三萃取处理的条件各自独立地包括:搅拌转速为10-45r/min,温度为20-70℃,时间为5-60min;

所述第一洗涤处理和所述第三洗涤处理的条件各自独立地包括:搅拌转速为10-45r/min,温度为20-70℃,时间为5-60min。

可选地,步骤S1中,相对于100重量份的所述含油污泥原料,所述第一表面活性剂的用量为0.1-1重量份;

所述含油污泥原料中的油含量为1-50重量%,水含量为5-95重量%,固含量为0.5-30重量%;

步骤S2中,相对于100重量份的所述含油污泥原料,所述新鲜萃取剂的用量为200-800重量份;

步骤S4中,相对于100重量份的所述第一洗涤渣浆,所述第二表面活性剂的用量为0.1-1重量份,所述新鲜洗涤剂的用量为200-1000重量份;

所述第三洗涤渣浆中的油含量为0.1-0.5重量%,水含量为70-90重量%,固含量为10-30重量%。

可选地,所述新鲜萃取剂选自石油醚、120号溶剂油、甲苯、丙酮、醋酸甲酯、醋酸乙酯、环己烷、环己酮和环氧丙烷中的一种或几种;

所述新鲜洗涤剂为自来水和/或中水中的一种或几种;

所述第一表面活性剂和所述第二表面活性剂各自独立地选自烷基苯磺酸钠、烯烃磺酸钠、脂肪酸酯磺酸盐、烷基磺酸钠、琥珀酸酯磺酸盐、石油磺酸盐、木质素磺酸盐、磷酸双酯盐、聚氧乙烯醚、烷基聚醚和脂肪醇聚氧乙烯醚中的一种或几种。

本公开第二方面提供一种处理含油污泥的系统,所述系统包括:第一萃取罐、第一旋流器、第三萃取罐、第三旋流器、第一洗涤罐、第一洗涤旋流器、第三洗涤罐和第三洗涤旋流器;

所述第一萃取罐设有含油污泥原料入口、第一表面活性剂入口和第一浆料出口,所述第一浆料出口与所述第一旋流器的入口连通,所述第一旋流器设有第一固相分离物出口和第一液相分离物出口;

所述第一固相分离物出口与所述第三萃取罐的入口连通,所述第三萃取罐还设有萃取剂入口和第三浆料出口,所述第三浆料出口与所述第三旋流器的入口连通,所述第三旋流器还设有第三固相分离物出口和第三液相分离物出口,所述第三液相分离物出口与所述第一萃取罐的萃取剂入口连通;

所述第三固相分离物出口与所述第一洗涤罐的入口连通,所述第一洗涤罐还设有第一洗涤浆料出口和第一洗涤剂入口,所述第一洗涤浆料出口与所述第一洗涤旋流器的入口连通,所述第一洗涤旋流器还设有第一洗涤液出口和第一洗涤渣浆出口;

所述第一洗涤渣浆出口与所述第三洗涤罐的入口连通,所述第三洗涤罐还设有洗涤剂入口、第二表面活性剂入口和第三洗涤浆料出口,所述第三洗涤浆料出口与所述第三洗涤旋流器的入口连通,所述第三洗涤旋流器还设有第三洗涤液出口和第三洗涤渣浆出口,所述第三洗涤液出口与所述第一洗涤罐的第一洗涤剂入口连通。

可选地,所述系统还包括:第二萃取罐、第二旋流器、第二洗涤罐和第二洗涤旋流器;

所述第一固相分离物出口与所述第二萃取罐的入口连通,所述第二萃取罐还设有第二浆料出口,所述第二浆料出口与所述第二旋流器的入口连通,所述第二旋流器还设有第二固相分离物出口和第二液相分离物出口,所述第二液相分离物出口与所述第一萃取罐的萃取剂入口连通,所述第三液相分离物出口与所述第二萃取罐的萃取剂入口连通,所述第二固相分离物出口与所述第三萃取罐的入口连通;

所述第一洗涤渣浆出口与所述第二洗涤罐的入口连通,所述第二洗涤罐还设有第二洗涤浆料出口和第二洗涤剂入口,所述第二洗涤浆料出口与所述第二洗涤旋流器的入口连通,所述第二洗涤旋流器还设有第二洗涤液出口和第二洗涤渣浆出口,所述第二洗涤液出口与所述第一洗涤罐的第一洗涤剂入口连通,所述第三洗涤液出口与所述第二洗涤罐的第二洗涤剂入口连通,所述第二洗涤渣浆出口与所述第三洗涤罐的入口连通。

可选地,所述第一萃取罐、所述第二萃取罐、所述第三萃取罐、所述第一洗涤罐、所述第二洗涤罐和所述第三洗涤罐内各自独立地设有搅拌器,所述搅拌器为平桨式、斜桨式和涡轮式中的一种或几种;

所述第一旋流器、所述第二旋流器、所述第三旋流器、所述第一洗涤旋流器、所述第二洗涤旋流器和所述第三洗涤旋流器各自独立地为多流道旋流器,所述多流道旋流器包括在入口横截面内均匀分布的多个流道,多个所述流道分别沿所述入口横截面的切向延伸;所述多流道旋流器的流道入口直径各自独立地为0.05-0.4m,所述多流道旋流器的直筒段高度各自独立地为0.5-3m。

可选地,所述第一萃取罐与所述第一旋流器之间设有第一萃取泵,所述第一萃取泵的入口与所述第一浆料出口连通,所述第一萃取泵的出口与所述第一旋流器的入口连通;所述第二萃取罐与所述第二旋流器之间设有第二萃取泵,所述第二萃取泵的入口与所述第二浆料出口连通,所述第二萃取泵的出口与所述第二旋流器的入口连通;所述第三萃取罐与所述第三旋流器之间设有第三萃取泵,所述第三萃取泵的入口与所述第三浆料出口连通,所述第三萃取泵的出口与所述第三旋流器的入口连通;

所述第一洗涤罐与所述第一洗涤旋流器之间设有第一洗涤泵,所述第一洗涤泵的入口与所述第一洗涤浆料出口连通,所述第一洗涤泵的出口与所述第一洗涤旋流器的入口连通;所述第二洗涤罐与所述第二洗涤旋流器之间设有第二洗涤泵,所述第二洗涤泵的入口与所述第二洗涤浆料出口连通,所述第二洗涤泵的出口与所述第二洗涤旋流器的入口连通;所述第三洗涤罐与所述第三洗涤旋流器之间设有第三洗涤泵,所述第三洗涤泵的入口与所述第三洗涤浆料出口连通,所述第三洗涤泵的出口与所述第三洗涤旋流器的入口连通。

本公开的方法和系统通过采用多级逆流萃取与多级旋液分离相结合的方式使含油污泥中的油含量逐级降低并将含油污泥中的固相与液相进行分离,然后进一步采用多级逆流洗涤与多级洗涤旋液分离相结合的方式对固相分离物进行洗涤以回收其中的萃取剂;本公开的方案能够实现油相、水相和固相的一次性分离,操作简单,装置投资少,并且可以实现萃取剂及洗涤剂的循环使用,节省处理成本。

本公开的方法和系统使得含油污泥中的油与污泥分离彻底,油损失较少,并且能够实现萃取剂和洗涤剂的高效回收;采用旋流器无需高温高压操作,能够防止高温油回收过程中的碳化从而提高油回收率,同时减少了动力消耗和能耗,降低了设备的故障率,便于长周期稳定运行;并且本公开的方法和系统采用密闭运行的方式,无废气排放,操作过程安全可靠。

本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本公开的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本公开,但并不构成对本公开的限制。在附图中:

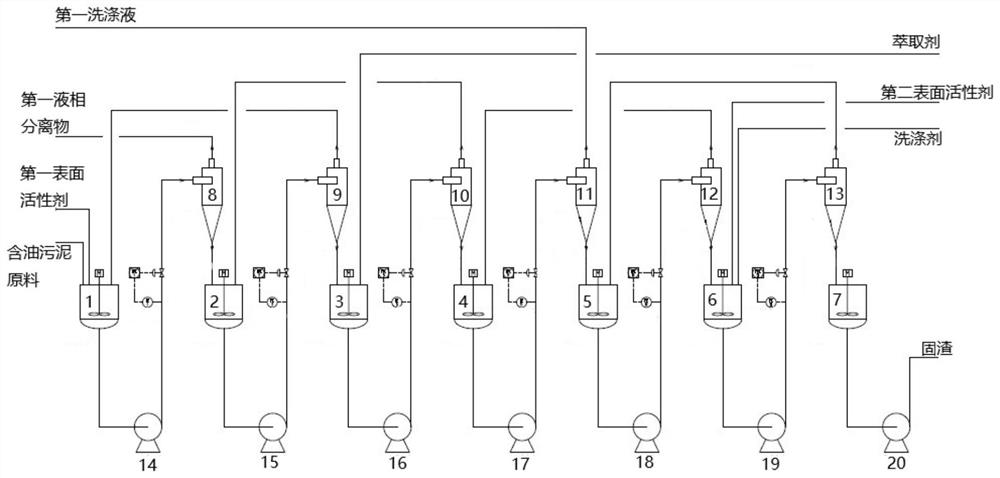

图1是本公开的一种具体实施方式中处理含油污泥的系统的示意图。

附图标记说明

1.第一萃取罐 2.第二萃取罐 3.第三萃取罐 4.第一洗涤罐 5.第二洗涤罐 6.第三洗涤罐 7.渣浆储罐 8.第一旋流器 9.第二旋流器 10.第三旋流器 11.第一洗涤旋流器12.第二洗涤旋流器 13.第三洗涤旋流器 14.第一萃取泵 15.第二萃取泵 16.第三萃取泵17.第一洗涤泵 18.第二洗涤泵 19.第三洗涤泵 20.渣浆泵

具体实施方式

以下结合附图对本公开的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本公开,并不用于限制本公开。

在本公开中,在未作相反说明的情况下,使用的方位词如“上、下”通常是指装置在正常使用状态下的上和下,例如参考图1的图面方向,“内、外”是指相对于装置轮廓而言的。此外,术语“第一、第二、第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一、第二、第三”的特征可以明示或者隐含地包括一个或者更多个该特征。在本公开的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

如图1所示,本公开第一方面提供一种处理含油污泥的方法,该方法包括:S1:使含油污泥原料与第一表面活性剂在第一萃取罐1中进行第一萃取处理;使所得的第一浆料进入第一旋流器8进行固液分离,得到第一固相分离物和第一液相分离物;S2:使第一固相分离物和新鲜萃取剂在第三萃取罐3中进行第三萃取处理;使所得的第三浆料进入第三旋流器10进行固液分离,得到第三固相分离物和第三液相分离物,使第三液相分离物返回第一萃取罐1;S3:使第三固相分离物在第一洗涤罐4中进行第一洗涤处理;使所得的第一洗涤浆料进入第一洗涤旋流器11进行固液分离,得到第一洗涤液和第一洗涤渣浆;S4:使第一洗涤渣浆、新鲜洗涤剂及第二表面活性剂在第三洗涤罐6中进行第三洗涤处理;使所得的第三洗涤浆料进入第三洗涤旋流器13进行固液分离,得到第三洗涤液和第三洗涤渣浆,使第三洗涤液作为洗涤剂返回第一洗涤罐4。

本公开的方法通过采用多级逆流萃取与多级旋液分离相结合的方式使含油污泥中的油含量逐级降低并将含油污泥中的固相与液相进行分离,然后进一步采用多级逆流洗涤与多级洗涤旋液分离相结合的方式对固相分离物进行洗涤以回收其中的萃取剂;本公开的方案能够实现能够实现油相、水相和固相的一次性分离,操作简单,装置投资少,并且可以实现萃取剂及洗涤剂的循环使用,节省处理成本。

本公开的方法使得含油污泥中的油与污泥分离彻底,油损失较少,并且能够实现萃取剂和洗涤剂的高效回收;采用旋流器无需高温高压操作,能够防止高温油回收过程中的碳化从而提高油回收率,同时减少了动力消耗和能耗,降低了设备的故障率,便于长周期稳定运行;并且本公开的方法采用密闭运行的方式,无废气排放,操作过程安全可靠。

本公开对于含油污泥原料的来源和组成没有限制,例如可以来自炼油厂的“三泥”(即清罐污泥、生化污泥、浮渣污泥)、石油开采产生的含油钻屑和油坑污泥中的一种或几种,含油污泥原料中的油含量可以为1-50重量%,水含量可以为5-95重量%,固含量可以为0.5-30重量%。

如图1所示,本公开的方法对于多级逆流萃取和多级逆流洗涤的级数没有限制,可以根据含油污泥中的油含量进行选择,根据本公开,多级逆流萃取和多级逆流洗涤的级数可以分别设置为三级或四级。

为了实现含油污泥中的油与污泥的彻底分离,提高含油污泥的脱油率,降低固渣产物中的油含量,一种优选的具体实施方式中,可以采用三级逆流萃取:在步骤S2之前,使第一固相分离物进入第二萃取罐2中进行第二萃取处理;使所得的第二浆料进入第二旋流器9进行固液分离,得到第二固相分离物和第二液相分离物;使所述第二液相分离物作为补充萃取剂返回所述第一萃取罐中进行第一萃取处理,使所述第二固相分离物进入所述第三萃取罐进行所述第三萃取处理,使所述第三液相分离物作为萃取剂返回所述第二萃取罐进行第二萃取处理;

为了实现油相、水相和固相的一次性分离,高效回收萃取剂和洗涤剂,一种优选的具体实施方式中,可以采用三级逆流洗涤:在步骤S4之前,使第一洗涤渣浆进入第二洗涤罐5中进行第二洗涤处理;使所得第二洗涤浆料进入第二洗涤旋流器12进行固液分离,得到第二洗涤液和第二洗涤渣浆;使第二洗涤液作为洗涤剂返回第一洗涤罐4进行第一洗涤处理,使第三洗涤液作为洗涤剂返回第二洗涤罐5进行第二洗涤处理,使第二洗涤渣浆进入第三洗涤罐6进行第三洗涤处理。

根据本公开,可以通过采用多流道进料的方式,提高旋流器内的固液分离效率,实现旋流器内固相和液相的充分分离,第一旋流器8、第二旋流器9、第三旋流器10、第一洗涤旋流器11、第二洗涤旋流器12和第三洗涤旋流器13可以各自独立地为多流道旋流器,多流道旋流器可以包括在入口横截面内均匀分布的多个流道,多个所述流道分别沿所述入口横截面的切向延伸;一种具体实施方式中,多流道旋流器的流道入口直径可以各自独立地为0.05-0.4m,优选可以为0.1-0.2m,多流道旋流器的直筒段的高度可以各自独立地为0.5-3m,优选可以为1-1.6m;进一步地,可以采用0.5-3MPaG,优选1.5-2MPaG的进料压力以提供较高的进料流速,一种实施方式中,进料流速可以各自独立地可以为15-60m/s,优选可以为25-45m/s,以使器内液流旋转流速可以为15-60m/s,优选可以为25-45m/s,分离因数各自独立地为2000-4000,优选可以为2000-2500。其中,分离因数的计算方法为本领域常规的,即物料在旋流器直筒段的离心力与重力的比值,此处不再赘述。

在根据本公开的一种具体地实施方式中,第一萃取处理、第二萃取处理和第三萃取处理的条件可以各自独立地包括:搅拌转速可以为10-45r/min,温度可以为20-70℃,时间可以为5-60min;第一洗涤处理、第二洗涤处理和第三洗涤处理的条件可以各自独立地包括:搅拌转速可以为10-45r/min,温度可以为20-70℃,时间可以为5-60min;本公开通过在较高温度下进行多级萃取和多级洗涤,能够显著降低固渣产物中的溶剂含量,减少处理过程中的萃取剂损失,提高萃取剂回收率,从而节省处理成本。

在根据本公开的一种具体地实施方式中,步骤S1中,相对于100重量份的含油污泥原料,第一表面活性剂的用量可以为0.1-1重量份,优选为0.3-0.6重量份;步骤S2中,相对于100重量份的含油污泥原料,萃取剂的用量可以为200-800重量份,优选为400-600重量份;步骤S4中,相对于100重量份的第一洗涤渣浆,第二表面活性剂的用量可以为0.1-1重量份,优选为0.3-0.6重量份,新鲜洗涤剂的用量可以为200-1000重量份,优选为400-600重量份;处理得到的第三洗涤渣浆中的油含量可以为0.1-0.5重量%,优选为0.1-0.3重量%,水含量可以为70-90重量%,优选为80-90重量%,固含量可以为10-30重量%,优选为10-20重量%。

本公开对于新鲜萃取剂、第一表面活性剂和第二表面活性剂的种类没有限制,可以为本领域的常规选择,一种实施方式中,新鲜萃取剂可以选自石油醚、120号溶剂油、甲苯、丙酮、醋酸甲酯、醋酸乙酯、环己烷、环己酮和环氧丙烷中的一种或几种;第一表面活性剂和第二表面活性剂可以各自独立地选自烷基苯磺酸钠、烯烃磺酸钠、脂肪酸酯磺酸盐、烷基磺酸钠、琥珀酸酯磺酸盐、石油磺酸盐、木质素磺酸盐、磷酸双酯盐、聚氧乙烯醚、烷基聚醚和脂肪醇聚氧乙烯醚中的一种或几种。

本公开对于洗涤剂的种类没有限制,可以为本领域的常规选择,为了节省操作成本,提高洗涤效率,一种实施方式中,新鲜洗涤剂可以为自来水和/或中水,优选可以为中水。

如图1所示,本公开第二方面提供一种处理含油污泥的系统,该系统包括:第一萃取罐1、第一旋流器8、第三萃取罐3、第三旋流器10、第一洗涤罐4、第一洗涤旋流器11、第三洗涤罐6和第三洗涤旋流器13;第一萃取罐1设有含油污泥原料入口、第一表面活性剂入口和第一浆料出口,第一浆料出口与第一旋流器8的入口连通,第一旋流器8设有第一固相分离物出口和第一液相分离物出口;第一固相分离物出口与第三萃取罐3的入口连通,第三萃取罐3还设有萃取剂入口和第三浆料出口,第三浆料出口与第三旋流器10的入口连通,第三旋流器10还设有第三固相分离物出口和第三液相分离物出口,第三液相分离物出口与第一萃取罐1的萃取剂入口连通;第三固相分离物出口与第一洗涤罐4的入口连通,第一洗涤罐4还设有第一洗涤浆料出口和第一洗涤剂入口,第一洗涤浆料出口与第一洗涤旋流器11的入口连通,第一洗涤旋流器11还设有第一洗涤液出口和第一洗涤渣浆出口;第一洗涤渣浆出口与第三洗涤罐6的入口连通,第三洗涤罐6还设有洗涤剂入口、第二表面活性剂入口和第三洗涤浆料出口,第三洗涤浆料出口与第三洗涤旋流器13的入口连通,第三洗涤旋流器13还设有第三洗涤液出口和第三洗涤渣浆出口,第三洗涤液出口与第一洗涤罐4的第一洗涤剂入口连通。

本公开的系统通过采用多级逆流萃取与多级旋液分离相结合的方式使含油污泥中的油含量逐级降低并将含油污泥中的固相与液相进行分离,然后进一步采用多级逆流洗涤与多级洗涤旋液分离相结合的方式对固相分离物进行洗涤以回收其中的萃取剂;本公开的方案能够实现油、水和固的一次性分离,操作简单,装置投资少,并且可以实现萃取剂及洗涤剂的循环使用,节省处理成本。

本公开的系统使得含油污泥中的油与污泥分离彻底,油损失较少,并且能够实现萃取剂和洗涤剂的高效回收;采用旋流器无需高温高压操作,能够防止高温油回收过程中的碳化从而提高油回收率,同时减少了动力消耗和能耗,降低了设备的故障率,便于长周期稳定运行;并且本公开的系统采用密闭运行的方式,无废气排放,操作过程安全可靠。

为了扩大含油污泥使用范围,提高除油效率,可以根据含油污泥中的油含量选择多级逆流萃取和多级逆流洗涤的级数,优选地,多级逆流萃取和多级逆流洗涤的级数可以分别设置为三级或四级,一种具体实施方式中,如图1所示,该系统还包括:第二萃取罐2、第二旋流器9、第二洗涤罐5、第二洗涤旋流器12;第一固相分离物出口与第二萃取罐2的入口连通,第二萃取罐2还设有第二浆料出口,第二浆料出口与第二旋流器9的入口连通,第二旋流器9还设有第二固相分离物出口和第二液相分离物出口,第二液相分离物出口与第一萃取罐1的萃取剂入口连通,第三液相分离物出口与第二萃取罐2的萃取剂入口连通,第二固相分离物出口与第三萃取罐3的入口连通;第一洗涤渣浆出口与第二洗涤罐5的入口连通,第二洗涤罐5还设有第二洗涤浆料出口和第二洗涤剂入口,第二洗涤浆料出口与第二洗涤旋流器12的入口连通,第二洗涤旋流器12还设有第二洗涤液出口和第二洗涤渣浆出口,第二洗涤液出口与第一洗涤罐4的第一洗涤剂入口连通,第三洗涤液出口与第二洗涤罐5的第二洗涤剂入口连通,第二洗涤渣浆出口与第三洗涤罐6的入口连通。

根据本公开,为了提高萃取罐和洗涤罐中的固液分离效率,第一萃取罐1、第二萃取罐2、第三萃取罐3、第一洗涤罐4、第二洗涤罐5和第三洗涤罐6内可以各自独立地设有搅拌器,搅拌器可以为平桨式、斜桨式和涡轮式中的一种或几种,优选为斜桨式和涡轮式的组合;进一步地,为了提高旋流器的分离效率,实现油相和固相的充分分离,第一旋流器8、第二旋流器9、第三旋流器10、第一洗涤旋流器11、第二洗涤旋流器12和第三洗涤旋流器13各自独立地为多流道旋流器,多流道旋流器包括在入口横截面内均匀分布的多个流道,多个所述流道分别沿所述入口横截面的切向延伸;所述多流道旋流器的流道入口直径可以各自独立地为0.05-0.4m,优选可以为0.1-0.2m,所述多流道旋流器的直筒段高度各自独立地为0.5-3m,优选可以为1-1.6m。

在根据本公开的一种具体实施方式中,如图1所示,第一萃取罐1与第一旋流器8之间设有第一萃取泵14,第一萃取泵14的入口与第一浆料出口连通,第一萃取泵14的出口与第一旋流器8的入口连通;第二萃取罐2与第二旋流器9之间设有第二萃取泵15,第二萃取泵15的入口与第二浆料出口连通,第二萃取泵15的出口与第二旋流器9的入口连通;第三萃取罐3与第三旋流器10之间设有第三萃取泵16,第三萃取泵16的入口与第三浆料出口连通,第三萃取泵16的出口与第三旋流器10的入口连通;第一洗涤罐4与第一洗涤旋流器11之间设有第一洗涤泵17,第一洗涤泵17的入口与第一洗涤浆料出口连通,第一洗涤泵17的出口与第一洗涤旋流器11的入口连通;第二洗涤罐5与第二洗涤旋流器12之间设有第二洗涤泵18,第二洗涤泵18的入口与第二洗涤浆料出口连通,第二洗涤泵18的出口与第二洗涤旋流器12的入口连通;第三洗涤罐6与第三洗涤旋流器13之间设有第三洗涤泵19,第三洗涤泵19的入口与第三洗涤浆料出口连通,第三洗涤泵19的出口与第三洗涤旋流器13的入口连通。

下面通过实施例来进一步说明本公开,但是本公开并不因此而受到任何限制。

实施例1

采用如图1所示的系统处理含油污泥,具体地:使含油污泥原料(3.5t/h,来自炼油厂清罐污泥,油含量为27.04重量%,水含量为62.28重量%,固含量为10.68重量%)与第一表面活性剂(聚氧乙烯醚用量为17.5kg/h)在第一萃取罐1中混合后进行第一萃取处理(搅拌转速为35r/min,温度为50℃,时间为30min),所得的第一浆料经第一萃取泵14泵送至第一旋流器8进行固液分离,得到第一固相分离物和第一液相分离物,将第一液相分离物引出系统,其中第一液相分离物为萃取油在萃取剂中溶解形成的萃取液;

使第一固相分离物(2.57t/h)进入第二萃取罐2中进行第二萃取处理(搅拌转速为35r/min,温度为50℃,时间为30min),所得的第二浆料经第二萃取泵15泵送至第二旋流器9进行固液分离,得到第二固相分离物和第二液相分离物,使第二液相分离物作为补充萃取剂返回第一萃取罐1进行第一萃取处理;

使第二固相分离物(2.57t/h)和新鲜萃取剂(120#溶剂油,用量为17.5t/h)进入第三萃取罐3中进行第三萃取处理(搅拌转速为35r/min,温度为50℃,时间为30min),所得的第三浆料经第三萃取泵16泵送至第三旋流器10进行固液分离,得到第三固相分离物和第三液相分离物,使第三液相分离物作为萃取剂返回第二萃取罐2进行第二萃取处理;

使第三固相分离物(2.57t/h)在第一洗涤罐4中进行第一洗涤处理(搅拌转速为35r/min,温度为50℃,时间为30min),所得的第一洗涤浆料进入第一洗涤旋流器11进行固液分离,得到第一洗涤液和第一洗涤渣浆,将第一洗涤液引出系统,其中第一洗涤液为萃取剂、洗涤剂、第一表面活性剂和第二表面活性剂的混合物;

使第一洗涤渣浆(2.57t/h)进入第二洗涤罐5中进行第二洗涤处理(搅拌转速为35r/min,温度为50℃,时间为30min),所得第二洗涤浆料进入第二洗涤旋流器12进行固液分离,得到第二洗涤液和第二洗涤渣浆,使第二洗涤液作为洗涤剂返回至第一洗涤罐4进行第一洗涤处理;

使第二洗涤渣浆(2.57t/h)、新鲜洗涤剂(中水,来自本方法的第一洗涤液经处理得到的回用水,用量为7.7t/h)及第二表面活性剂(烷基磺酸钠,用量为7.7kg/h)在第三洗涤罐6中进行第三洗涤处理(搅拌转速为35r/min,温度为50℃,时间为30min),所得的第三洗涤浆料进入第三洗涤旋流器13进行固液分离,得到第三洗涤液和第三洗涤渣浆,使第三洗涤液作为洗涤剂返回第二洗涤罐5进行第二洗涤处理,并将第三洗涤渣浆(油含量为0.21重量%,水含量为85.26重量%,固含量为14.53重量%)经渣浆泵20引出系统;

其中,第一旋流器8、第二旋流器9、第三旋流器10、第一洗涤旋流器11、第二洗涤旋流器12和第三洗涤旋流器13各自独立地为多流道旋流器,多流道旋流器包括在入口横截面内均匀分布的多个流道,多个所述流道分别沿所述入口横截面的切向延伸,各旋流器操作参数如表1所示。

表1

本例中含油污泥的油回收率为99.43重量%,固渣产物的含油率为1.44重量%,第三洗涤渣浆经简单脱水后可以用于铺路填井,萃取剂损耗为12kg/t含油污泥,萃取剂回收率为99.76重量%。

对比例

采用现有技术对实施例中的含油污泥原料进行处理,具体地:使用桨叶干燥机对含油污泥原料进行干化处理,使含油污泥中的水含量降至30重量%以下;然后使用螺杆式热脱附炉在580℃下的进行热脱附,通过高温将含油固渣中的油脱附出来。

本例中含油污泥的油回收率为65重量%,固渣产物的含油率为0.3重量%,固渣产物可作为绿化土壤使用,含油污泥的处理能耗为195kg标油/t含油污泥。该现有技术流程复杂、设备投资大、占地大、能耗高,同时由于高温热脱附使得含油污泥原料中的油在回收过程中发生严重的碳化,降低了油回收率。

根据实施例和对比例可知,采用本申请的方法和系统进行含油污泥原料处理能够大幅提高含油污泥的油回收率,降低投资费用和处理成本,节省能耗,简化操作。

以上结合附图详细描述了本公开的优选实施方式,但是,本公开并不限于上述实施方式中的具体细节,在本公开的技术构思范围内,可以对本公开的技术方案进行多种简单变型,这些简单变型均属于本公开的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本公开对各种可能的组合方式不再另行说明。

此外,本公开的各种不同的实施方式之间也可以进行任意组合,只要其不违背本公开的思想,其同样应当视为本公开所公开的内容。

- 一种一体式高效热洗-高级氧化联合处理含油污泥的系统及含油污泥处理方法

- 石油含油污泥资源化处理方法及其石油石化含油污泥综合处理和资源化利用的方法