底充式粉体包装机

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及粉体包装设备技术领域,特别是底充式粉体包装机。

背景技术

随着科技的发展,工业化的进步,对粉体生产效率、称重精度和车间卫生都提出了越来越高的要求,对于石粉、硅粉、面粉等粉体的定量包装以往都常与人员直接接触而且效率低,不仅费时费力而且对粉体生产车间卫生不能够保障,同时现有技术中,采用密封的方式进行粉料包装,采用加强包装机箱体的密封、加强夹袋器的密封、加强除尘排气等方法,但是粉体进入包装袋会产生袋内空气快速排出,容易产生粉尘外泄他,同时落料通道容易粘附粉尘,包装完成后粘附的粉尘会掉落,鉴于此,针对上述问题深入研究,遂有本案产生。

发明内容

本发明的目的是为了解决上述问题,设计了底充式粉体包装机,解决了背景技术中所提出的问题。

实现上述目的本发明的技术方案为:底充式粉体包装机,包括机架以及料仓,所述机架上设置有滑动控制机构,所述料仓设置于滑动控制机构的一端上,所述料仓的下端设置有导料下料机构,所述导料下料机构的下端设置有排料控制机构,所述机架侧壁上设置有传感式称重机构,所述传感式称重机构一侧设置有夹袋器;

所述滑动控制机构包括:安装槽、驱动控制结构、滑动连接结构以及连接架,所述安装槽设置于机架内,所述驱动控制结构设置于安装槽内,所述滑动连接结构设置于机架侧壁上、且位于驱动控制结构两侧,所述连接架设置于滑动连接结构上、且与驱动控制结构的移动端相连接,所述连接架与料仓侧壁固定连接;

所述导料下料机构包括:底充脱气管以及安装环,所述底充脱气管的上端与料仓的下端相连通,所述安装环设置于底充脱气管的下部外侧壁面上;

所述排料控制机构包括:气动控制组件以及两个盖板,所述气动控制组件的一端与安装环相连接,两个所述盖板的一端分别与底充脱气管下端转动连接,两个所述盖板分别与气动控制组件相连接;

所述传感式称重机构包括:安装块、称重传感器以及U型架,所述安装块设置于机架侧壁上,所述称重传感器设置于安装块侧壁上,所述U型架设置于称重传感器的一端上、且与夹袋器固定连接。

所述驱动控制结构包括:伺服电机、丝杠、螺纹套管以及移动块,所述伺服电机设置于安装槽内,所述丝杆设置于安装槽内、且一端与安装槽转动连接、另一端与伺服电机的驱动端相连接,所述螺纹套管螺旋套装于丝杠上,所述移动块固定套装于螺纹套管外侧、且与连接架固定连接。

所述滑动连接结构包括:两个导轨以及两个滑块,两个所述导轨分别设置于机架侧壁上、且位于安装槽两侧,两个所述滑块分别滑动套装于两个导轨上、且与移动块固定连接。

所述导料下料机构还可以包括:滑动调节组件、内衬料管、密封环以及限位支撑组件,所述滑动调节组件设置于机架侧壁上、且位于安装槽下方,所述内衬料管滑动套装于底充脱气管内、且上端与料仓下端相连通,所述密封环套装于底充脱气管上、且与内衬料管滑动密封连接,所述限位支撑组件设置于滑动调节组件两侧、且与底充脱气管侧壁相连接。

所述滑动调节组件包括:固定座以及电动推杆,所述固定座设置于机架侧壁上,所述电动推杆设置于固定座上、且活塞端与限位支撑组件相连接。

所述限位支撑组件包括:限位导柱以及活动块,所述限位导柱设置于机架侧壁上、且位于电动推杆一侧,所述活动块滑动套装于限位导柱上、且与电动推杆的活塞端以及底充脱气管相连接。

所述传感式称重机构与机架之间设置有液压调节结构。

所述液压调节结构包括:液压缸、两个滑轨以及移动板,所述液压缸设置于机架侧壁上,两个所述滑轨对称设置于液压缸两侧位置上,所述移动板设置于液压缸的活塞端上、且与两个滑轨滑动连接。

所述气动控制组件包括:安装座、气缸以及连接座,所述安装座设置于安装环上,所述气缸的固定端与安装座转动连接,所述连接座的一端与盖板侧壁转动连接、另一端与气缸的活塞端转动连接。

所述盖板为半圆形不锈钢片状结构。

利用本发明的技术方案制作的底充式粉体包装机,在机架上设置有料仓,料仓与机架之间设置有滑动控制机构,可以实现料仓的高度调节,料仓内设置有加料装置,料仓下端设置有导料下料机构,在导料下料机构的下端设置有排料控制机构,机架侧壁上设置有传感式称重机构,传感式称重机构一侧设置有夹袋器,在使用时,将包装袋固定在夹袋器位置上,控制料仓连同加料装置同步向下滑动,从而使得导料下料机构伸入到包装袋内,打开排料控制机构,并通过加料装置进行粉体的灌装作业,并同时控制料仓上移,继而使得灌包时减少粉料落差的底充方式减少粉尘外泄,同时利用传感式称重机构,对粉体重量进行称量,包装袋和称重传感器不运动,没有惯性力影响称重精度,不会产生传感器安装位置变动产生的误差,不会产生气缸电缆位置变化出现的牵拉力影响,当称量完成后,控制加料装置停止加料,并控制排料控制机构关闭,结构简单,稳定性高,解决了现有技术中,采用密封的方式进行粉料包装,采用加强包装机箱体的密封、加强夹袋器的密封、加强除尘排气等方法,但是粉体进入包装袋会产生袋内空气快速排出,容易产生粉尘外泄他,同时落料通道容易粘附粉尘,包装完成后粘附的粉尘会掉落的问题。

附图说明

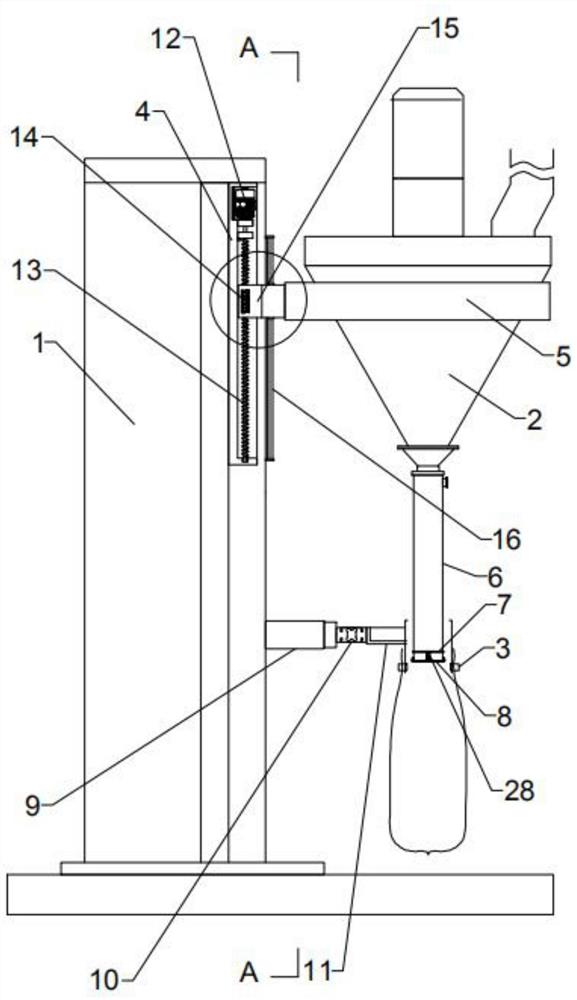

图1为本发明所述底充式粉体包装机的实施例1的主视结构示意图。

图2为本发明所述底充式粉体包装机的实施例1的A-A位置的侧视结构示意图。

图3为本发明所述底充式粉体包装机的实施例1的a-a位置的俯视结构示意图。

图4为本发明所述底充式粉体包装机的图1的局部放大位置的俯视结构示意图。

图5为本发明所述底充式粉体包装机的排料控制机构的局部放大结构示意图。

图6为本发明所述底充式粉体包装机的排料控制机构开启状态下的的局部放大结构示意图。

图7为本发明所述底充式粉体包装机的实施例2的主视结构示意图。

图8为本发明所述底充式粉体包装机的实施例2的B-B位置的侧视结构示意图。

图9为本发明所述底充式粉体包装机的实施例2的b-b位置的俯视结构示意图。

图10为本发明所述底充式粉体包装机的图7的局部放大结构示意图。

图11为本发明所述底充式粉体包装机的实施例3的主视结构示意图。

图12为本发明所述底充式粉体包装机的实施例3的C-C位置的侧视结构示意图。

图13为本发明所述底充式粉体包装机的实施例3的c-c位置的俯视结构示意图。

图中:1-机架;2-料仓;3-夹袋器;4-安装槽;5-连接架;6-底充脱气管;7-安装环;8-盖板;9-安装块;10-称重传感器;11-U型架;12-伺服电机;13-丝杠;14-螺纹套管;15-移动块;16-导轨;17-滑块;18-内衬料管;19-密封环;20-固定座;21-电动推杆;22-限位导柱;23-活动块;24-液压缸;25-滑轨;26-移动板;27-安装座;28-气缸;29-连接座。

具体实施方式

下面结合附图对本发明进行具体描述,如图1-11所示,通过本领域人员,将本案中所有电气件与其适配的电源通过导线进行连接,并且应该根据实际情况,选择合适的控制器,以满足控制需求,具体连接以及控制顺序,应参考下述工作原理中,各电气件之间先后工作顺序完成电性连接,其详细连接手段,为本领域公知技术,下述主要介绍工作原理以及过程,不在对电气控制做说明。

实施例1:由说明书附图1-6可知,本方案包括机架1以及料仓2,其位置关系以及连接关系如下,机架1上设置有滑动控制机构,料仓2设置于滑动控制机构的一端上,料仓2的下端设置有导料下料机构,导料下料机构的下端设置有排料控制机构,机架1侧壁上设置有传感式称重机构,传感式称重机构一侧设置有夹袋器3;上述滑动控制机构包括:安装槽4、驱动控制结构、滑动连接结构以及连接架5,安装槽4设置于机架1内,驱动控制结构设置于安装槽4内,滑动连接结构设置于机架1侧壁上、且位于驱动控制结构两侧,连接架5设置于滑动连接结构上、且与驱动控制结构的移动端相连接,连接架5与料仓2侧壁固定连接;其中导料下料机构包括:底充脱气管6以及安装环7,底充脱气管6的上端与料仓2的下端相连通,安装环7设置于底充脱气管6的下部外侧壁面上;上述排料控制机构包括:气动控制组件以及两个盖板8,气动控制组件的一端与安装环7相连接,两个盖板8的一端分别与底充脱气管6下端转动连接,两个盖板8分别与气动控制组件相连接;其中传感式称重机构包括:安装块9、称重传感器10以及U型架11,安装块9设置于机架1侧壁上,称重传感器10设置于安装块9侧壁上,U型架11设置于称重传感器10的一端上、且与夹袋器3固定连接,在使用时,将包装袋固定在夹袋器3位置上,控制料仓2连同加料装置同步向下滑动,从而使得导料下料机构伸入到包装袋内,打开排料控制机构,并通过加料装置进行粉体的灌装作业,并同时控制料仓2上移,继而使得灌包时减少粉料落差的底充方式减少粉尘外泄,同时利用传感式称重机构,对粉体重量进行称量,包装袋和称重传感器10不运动,没有惯性力影响称重精度,不会产生传感器安装位置变动产生的误差,不会产生气缸28电缆位置变化出现的牵拉力影响,当称量完成后,控制加料装置停止加料,并控制排料控制机构关闭,结构简单,稳定性高。

在具体实施过程中,上述驱动控制结构包括:伺服电机12、丝杠13、螺纹套管14以及移动块15,其位置关系以及连接关系如下,伺服电机12设置于安装槽4内,丝杆设置于安装槽4内、且一端与安装槽4转动连接、另一端与伺服电机12的驱动端相连接,螺纹套管14螺旋套装于丝杠13上,移动块15固定套装于螺纹套管14外侧、且与连接架5固定连接,其中滑动连接结构包括:两个导轨16以及两个滑块17,两个导轨16分别设置于机架1侧壁上、且位于安装槽4两侧,两个滑块17分别滑动套装于两个导轨16上、且与移动块15固定连接,在使用时,通过控制安装槽4内的伺服电机12的驱动端进行转动,从而对安装槽4内的丝杠13进行转动控制,继而使得丝杆带动螺纹套管14外侧的移动块15进行移动,从而使得移动块15一端的连接架5、以及连接架5上的料仓2连同加料装置同步向下移动,同时移动块15下行过程中,在两侧的滑块17的连接作用下,沿导轨16进行滑动,从而保证了料仓2在向下移动过程中的稳定性,料仓2下行,使得料仓2下端的底充脱气管6的下端伸入到包装袋内,将排料控制机构开启,并通过加料装置进行装填作业,填料过程中,控制料仓2不断上行,进而实现自下而上的填料作业,降低扬尘情况的出现概率;

其中需要重点指出的是,在具体实施过程中,盖板8为半圆形不锈钢片状结构,在对盖板8进行控制时,通过控制安装环7上的安装座27一端的气缸28的活塞端扩张,从而在连接座29的配合作用下,使得盖板8向下偏转90°,从而使得盖板8开启,同理,可控制气缸28的活塞端收缩,从而将盖板8扣合在底充脱气管6的下端上,有效的避免漏料。

实施例2:由说明书附图7-10可知,在具体实施过程中,上述导料下料机构还可以包括:滑动调节组件、内衬料管18、密封环19以及限位支撑组件,滑动调节组件设置于机架1侧壁上、且位于安装槽4下方,内衬料管18滑动套装于底充脱气管6内、且上端与料仓2下端相连通,密封环19套装于底充脱气管6上、且与内衬料管18滑动密封连接,限位支撑组件设置于滑动调节组件两侧、且与底充脱气管6侧壁相连接,其中滑动调节组件包括:固定座20以及电动推杆21,固定座20设置于机架1侧壁上,电动推杆21设置于固定座20上、且活塞端与限位支撑组件相连接,上述限位支撑组件包括:限位导柱22以及活动块23,限位导柱22设置于机架1侧壁上、且位于电动推杆21一侧,活动块23滑动套装于限位导柱22上、且与电动推杆21的活塞端以及底充脱气管6相连接,在使用时,料仓2高度保持不动,可以通过控制固定座20上的电动推杆21的活塞端进行收缩以及扩张,从而实现对活动块23在高度方向上的滑动调节,活动块23的位置调节,在限位导柱22的限位作用下,保持稳定,同时活动块23移动时,带动底充脱气管6在高度方向上进行位置调节,使得底充脱气管6沿内衬料管18下行,使得底充脱气管6可以伸入到包装袋内,从而降低粉料落差,,其余工作原理与实施例1相同,同时利用传感式称重机构,对粉体重量进行称量,包装袋和称重传感器10不运动,没有惯性力影响称重精度,不会产生传感器安装位置变动产生的误差,不会产生电缆位置变化出现的牵拉力影响,当称量完成后,控制加料装置停止加料,并控制排料控制机构关闭,结构简单,稳定性高。

实施例3:由说明书附图11-13可知,在具体实施过程中,可以保持料仓2以及底充导料管6都不动作,在传感式称重机构与机架1之间设置有液压调节结构,上述液压调节结构包括:液压缸24、两个滑轨25以及移动板26,液压缸24设置于机架1侧壁上,两个滑轨25对称设置于液压缸24两侧位置上,移动板26设置于液压缸24的活塞端上、且与两个滑轨25滑动连接,在使用时,可以通过控制液压缸24的活塞端扩张,从而推动移动板26在两侧的滑轨25的导向作用下,在垂直方向上进行移动,从而实现对移动板26侧壁上安装块9的位置调节,进而实现对包装袋的高度调节作用。

综上所述,该底充式粉体包装机,在机架1上设置有料仓2,料仓2与机架1之间设置有滑动控制机构,可以实现料仓2的高度调节,料仓2内设置有加料装置,料仓2下端设置有导料下料机构,在导料下料机构的下端设置有排料控制机构,机架1侧壁上设置有传感式称重机构,传感式称重机构一侧设置有夹袋器3,在使用时,将包装袋固定在夹袋器3位置上,控制料仓2连同加料装置同步向下滑动,从而使得导料下料机构伸入到包装袋内,打开排料控制机构,并通过加料装置进行粉体的灌装作业,并同时控制料仓2上移,继而使得灌包时减少粉料落差的底充方式减少粉尘外泄,同时利用传感式称重机构,对粉体重量进行称量,包装袋和称重传感器10不运动,没有惯性力影响称重精度,不会产生传感器安装位置变动产生的误差,不会产生气缸28电缆位置变化出现的牵拉力影响,当称量完成后,控制加料装置停止加料,并控制排料控制机构关闭,结构简单,稳定性高,解决了现有技术中,采用密封的方式进行粉料包装,采用加强包装机箱体的密封、加强夹袋器3的密封、加强除尘排气等方法,但是粉体进入包装袋会产生袋内空气快速排出,容易产生粉尘外泄他,同时落料通道容易粘附粉尘,包装完成后粘附的粉尘会掉落的问题。

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

- 底充式粉体包装机

- 全自动底充式包装机