一种耐磨型联轴器自动化装配系统

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于联轴器加工设备技术领域,具体涉及一种耐磨型联轴器自动化装配系统。

背景技术

联轴器用来将不同机构中的主动轴和从动轴牢固地联接起来一同旋转,并传递运动和扭矩的机械部件。有时也用以联接轴与其他零件。常由两半合成,分别用键或紧配合等联接,紧固在两轴端,再通过某种方式将两半联接起来。联轴器主要由两个轴套、一个齿轮和两个锁紧栓组成。目前联轴器各组件在生产加工完毕后,一般都是通过人工进行组装,而人工装配存在效率低,人工成本高的问题。

中国专利CN201810503667.1公开了一种联轴器的生产装置的装配机构,包括有用于传送齿轮的第一传送机构、用于传送第一轴套的第二传送机构、用于传送第二轴套的第三传送机构、用于承载联轴器的承载机构和控制装置,第一传送机构、第二传送机构和第三传送机构排列在承载机构的旁侧,控制装置包括有控制器和与控制器电性连接的传感器组件,第一传送机构包括有用于承托齿轮的第一承托组件和用于推动齿轮向承载机构移动的第一推动组件,第二传送机构包括有用于承托齿轮的第二承托组件和用于推动齿轮向承载机构移动的第二推动组件,第三传送机构包括有用于承托齿轮的第三承托组件和用于推动齿轮向承载机构移动的第三推动组件,承载机构包括有用于夹持联轴器的夹持组件和用于驱动夹持组件移动的第一驱动组件。该专利中包含多个工作机构,各个工作机构分别在不同位置,存在占用空间大的问题,并且在完成一件联轴器的组装后,需要夹持组件回到起点重新组装,装配效率一般。

发明内容

本发明针对上述问题,公开了一种耐磨型联轴器自动化装配系统,解决了人工装配效率低的问题,实现自动化高效率生产,占用场地小,满足流水线装配的需要。

具体的技术方案如下:

一种耐磨型联轴器自动化装配系统,包括底座箱、加工盘、装配机构、定位机构,所述底座箱内部底端中心设有转动座,所述转动座上转动设有套筒,且底座箱中设有用于驱动套筒旋转的驱动组件,所述套筒顶部设置加工盘,所述加工盘中心开设有与套筒内腔相连通的升降口,所述升降口周围呈环形分布设有8个定位孔,套筒下端侧壁上设置有固定盘,所述固定盘上设有多个用于固定联轴器组件的定位机构,每个定位机构分别与一个定位孔的位置相对应;所述套筒内腔中心设有液压油缸,所述液压油缸固定设置在底座箱底端内壁上,所述液压油缸活塞杆顶端固定设有升降柱,所述升降柱穿过升降口并水平设有圆形结构的升降座,所述升降座底部设置装配机构,所述装配机构包括第一装配组件、第二装配组件、齿轮装配组件和锁紧装置,所述锁紧装置数量为两个并对称设置于升降座两端,两个锁紧装置的两侧依次设置第一装配组件、齿轮装配组件和第二装配组件,并形成循环加工线,其中齿轮装配组件位于第一装配组件和第二装配组件之间,且第一装配组件、第二装配组件、齿轮装配组件和锁紧装置呈环形分布设置并分别与一个定位孔和定位机构的位置相对应,其中第一装配组件和第二装配组件上均套设若干个联轴器轴套,且第一装配组件和第二装配组件上轴套方向相反,所述齿轮装配组件上套设若干个齿轮。

进一步的,所述驱动组件包括伺服电机和与伺服电机驱动连接的减速箱,所述减速箱的输出轴上设有驱动齿轮,且套筒下端侧壁上套设有齿套,所述齿套与所述驱动齿轮啮合连接,实现套筒以及套筒上的固定盘和加工盘的旋转。

进一步的,所述定位机构包括驱动气缸和定位轴,所述驱动气缸均为纵向设置并分布每个定位孔的下方,且驱动气缸的活塞杆上均固定设置用于固定轴套和齿轮的定位轴,所述定位轴为气胀轴,定位轴尺寸小于轴套和齿轮的内径尺寸,且定位轴的顶端位于定位孔中,使得驱动气缸带动定位轴进行升降并穿过定位孔。

进一步的,所述第一装配组件、第二装配组件和齿轮装配组件均包括固定座、装配套、活动杆、伸缩块、第一限位组件和第二限位组件,所述固定座固定设置在升降座底部,所述装配套顶部自下而上嵌入到固定座中并与固定座螺纹连接固定,装配套内腔水平设有多个挡板,装配套底部中心开设有伸缩口,且装配套内腔底端设置所述伸缩块,伸缩块底端穿过伸缩口,且伸缩块侧壁设有限位部,所述限位部与伸缩口内壁配合对伸缩块进行限位,伸缩块顶部中心垂直设置所述活动杆,活动杆上端设有定位板,所述定位板上设有弹簧,所述弹簧套设在活动杆上,且弹簧上下两端分别抵压在挡板和定位板上;所述装配套的侧壁上纵向开设有多个活动口,多个所述活动口中自下而上依次设置所述第一限位组件和第二限位组件,且第一限位组件和第二限位组件之间呈对称设置,使得第一限位组件和第二限位组件依次对装配套上的轴套或齿轮进行限位。

进一步的,所述伸缩块底部为弧形结构,且定位轴顶端呈弧形结构的凸起,使得定位轴顶端与伸缩块相配合。

进一步的,所述第一限位组件和第二限位组件均包括限位块和引导块,所述引导块一端固定设置在活动杆上,引导块上开设有腰形孔,且引导块为倾斜设置,其中第一限位组件中的引导块为向上倾斜设置,第二限位组件中的引导块为向下倾斜设置;所述限位块呈三角形结构,限位块一端侧壁上设有转轴,所述转轴转动设置在活动口的侧壁上,限位块另一端侧壁上设有导向轴,所述导向轴嵌入到引导块上的腰形孔中,第一限位组件和第二限位组件中的限位块之间呈对称设置。

进一步的,所述齿轮装配组件中的第一限位组件与第二限位组件之间贴近设置,从而适应齿轮的宽度尺寸。

进一步的,所述锁紧装置包括安装座、自动锁螺丝机、容置盒、连接杆和按压座,所述连接杆垂直设置于升降座底部并位于升降座两端,连接杆底部设置所述按压座,按压座位于其中一个定位轴的正上方,按压座用于对组装后的联轴器组件进行按压固定,按压座底部设有与定位轴顶端形状相适配的凹槽,所述容置盒垂直设置于升降座底部并位于连接杆的内侧,容置盒的宽度与锁紧栓的宽度相适应,且容置盒一侧开设有放置口,锁紧栓通过放置口放置到容置盒中,并依次排列摆放,容置盒下端左右两端开设有通口;所述安装座固定设置在升降柱上,安装座两端水平设有固定板,所述固定板底部设有导轨,所述导轨一端向容置槽方向延伸,且导轨上滑动设有滑板,所述滑板上螺纹连接有丝杆,且固定板上端设有用于驱动丝杆转动的驱动电机,实现滑板在滑轨上往复运动,所述滑板底部固定设置所述自动锁螺丝机,自动锁螺丝机的输出端水平连接有磁力螺丝杆,所述磁力螺丝杆前端位于容置盒下端的通口处。

进一步的,所述驱动电机的输出轴上设有第一传动轮,且丝杆一端设有第二传动轮,第一传动轮与第二传动轮之间通过传动带传动连接。

进一步的,当所述容置盒位于最高位置时,容置盒下端的通口与联轴器轴套上端的螺孔位于同一水平位置,当容置盒位于最低位置时,容置盒下端的通口与联轴器轴套下端的螺孔位于同一水平位置。

本发明的有益效果为:

本发明通过在多个装配套上分别套设下轴套、齿轮和上轴套,并通过第一限位组件对轴套和齿轮进行限位,实现了轴套和齿轮的逐件装配,并在加工盘的转动下,依次装配下轴套、齿轮和上轴套,再通过锁紧装置的按压座对组装好的轴套及齿轮进行按压固定,随后定位轴的中气涨键块对轴套和齿轮内壁进行固定,最后通过驱动电机带动滑板滑动,使得自动锁螺丝机的磁力螺丝杆推动容置盒最下端的一个锁紧栓并旋进联轴器的轴套中,从而完成联轴器的装配作用,实现自动化装配,无需人工进行操作,并且加工盘两侧同步循环进行装配,使得加工盘两端均可出料,满足了流水线生产的需要,有效提高了装配效率,大大降低了设备的空间占用。

附图说明

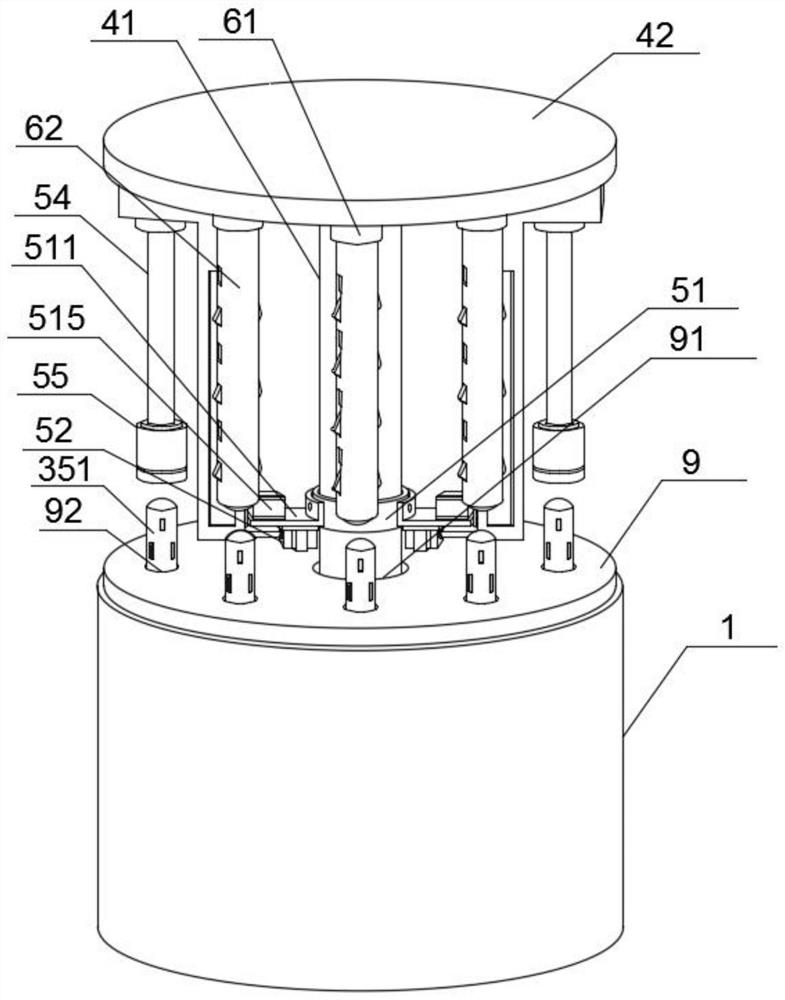

图1为本发明的立体图。

图2为本发明的结构示意图。

图3为本发明的剖视图。

图4为图3中A处放大示意图。

图5为本发明中第一装配组件的装配套的结构示意图。

图6为本发明中齿轮装配组件的装配套的结构示意图。

附图标记说明

底座箱1、转动座2、套筒3、伺服电机31、减速箱32、驱动齿轮33、齿套34、固定盘35、驱动气缸352、定位轴351、液压油缸4、升降柱41、升降座42、锁紧装置5、安装座51、固定板511、导轨512、滑板513、丝杆514、第二传动轮5141、驱动电机515、第一传动轮5151、传动带5152、自动锁螺丝机52、磁力螺丝杆521、容置盒53、放置口531、通口532、连接杆54、按压座55、凹槽551、第一装配组件6、固定座61、装配套62、活动口621、挡板622、活动杆63、定位板631、弹簧632、伸缩块64、限位部641、第一限位组件65、限位块651、转轴6511、导向块6512、引导块652、腰形孔653、第二限位组件66、齿轮装配组件7、第二装配组件8、加工盘9、升降口91、定位孔92。

具体实施方式

为使本发明的技术方案更加清晰明确,下面结合附图对本发明进行进一步描述,任何对本发明技术方案的技术特征进行等价替换和常规推理得出的方案均落入本发明保护范围。本发明中所提及的固定连接,固定设置均为机械领域中的通用连接方式,焊接、螺栓螺母连接以及螺钉连接均可。

在本发明创造的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1-6所示,一种耐磨型联轴器自动化装配系统,包括底座箱1、加工盘9、装配机构、定位机构,所述底座箱1上端为开口设置,底座箱1内部底端中心设有转动座2,所述转动座2上转动设有套筒3,且底座箱1中设有用于驱动套筒3旋转的驱动组件,所述套筒3顶部设置加工盘9,所述加工盘9中心开设有与套筒3内腔相连通的升降口91,所述升降口91周围呈环形分布设有8个定位孔92,套筒3下端侧壁上设置有固定盘35,所述固定盘35上设有多个用于固定联轴器组件的定位机构,每个定位机构分别与一个定位孔92的位置相对应;所述套筒3为中空结构,套筒3内腔中心设有液压油缸4,所述液压油缸4底部固定设置在底座箱1底端内壁上,所述液压油缸4活塞杆顶端固定设有升降柱41,所述升降柱41穿过升降口91并水平设有圆形结构的升降座42,所述升降座42底部设置装配机构,所述装配机构包括第一装配组件6、第二装配组件8、齿轮装配组件7和锁紧装置5,所述锁紧装置5数量为两个并对称设置于升降座42两端,两个锁紧装置5的两侧依次设置第一装配组件6、齿轮装配组件7和第二装配组件8,其中齿轮装配组件7位于第一装配组件6和第二装配组件8之间,且第一装配组件6、第二装配组件8、齿轮装配组件7和锁紧装置5呈环形分布设置并分别与一个定位孔92和定位机构的位置相对应,其中第一装配组件6和第二装配组件8上均套设若干个联轴器轴套,且第一装配组件6和第二装配组件8上轴套方向相反,所述齿轮装配组件7上套设若干个齿轮。

进一步的,所述驱动组件包括伺服电机31和与伺服电机31驱动连接的减速箱32,所述减速箱32的输出轴上设有驱动齿轮33,且套筒3下端侧壁上套设有齿套34,所述齿套34与所述驱动齿轮33啮合连接,实现套筒3以及套筒3上的固定盘35和加工盘9的旋转。

进一步的,所述定位机构包括驱动气缸352和定位轴351,所述驱动气缸352均为纵向设置并分布每个定位孔92的下方,驱动气缸352底部固定设置在固定盘35上,且驱动气缸352的活塞杆上均固定设置用于固定轴套和齿轮的定位轴351,所述定位轴351为气胀轴,定位轴351尺寸小于轴套和齿轮的内径尺寸,且定位轴351的顶端位于定位孔92中,使得驱动气缸352带动定位轴351进行升降并穿过定位孔92。

进一步的,所述第一装配组件6、第二装配组件8和齿轮装配组件7均包括固定座61、装配套62、活动杆63、伸缩块64、第一限位组件65和第二限位组件66,所述固定座61固定设置在升降座42底部,所述装配套62顶部自下而上嵌入到固定座61中并与固定座61螺纹连接固定,并且装配套62在安装后,调节轴套和齿轮在装配套62上的位置,使两个轴套和齿轮在装配时能够相适配,装配套62的尺寸与联轴器的轴套和齿轮的内径尺寸相适配,装配套62内腔水平设有多个挡板622,装配套62底部中心开设有伸缩口,且装配套62内腔底端设置所述伸缩块64,伸缩块64底端穿过伸缩口,且伸缩块64侧壁设有限位部641,所述限位部641与伸缩口内壁配合对伸缩块64进行限位,伸缩块64顶部中心垂直设置所述活动杆63,活动杆63上端设有定位板631,所述定位板631上设有弹簧632,所述弹簧632套设在活动杆63上,且弹簧632上下两端分别抵压在挡板622和定位板631上;所述装配套62的侧壁上纵向开设有多个活动口621,多个所述活动口621中自下而上依次设置所述第一限位组件65和第二限位组件66,且第一限位组件65和第二限位组件66之间呈对称设置,使得第一限位组件65和第二限位组件66依次对装配套62上的轴套或齿轮进行限位。

进一步的,所述伸缩块64底部为弧形结构,且定位轴351顶端呈弧形结构的凸起,使得定位轴351顶端与伸缩块64相配合。

进一步的,所述第一限位组件65和第二限位组件66均包括限位块651和引导块652,所述引导块652一端固定设置在活动杆63上,引导块652上开设有腰形孔653,且引导块652为倾斜设置,其中第一限位组件65中的引导块652为向上倾斜设置,第二限位组件66中的引导块652为向下倾斜设置;所述限位块651呈三角形结构,限位块651一端侧壁上设有转轴6511,并在活动口621侧壁上开槽,使得转轴6511嵌入到槽中,使所述转轴6511转动设置在活动口621的侧壁上,限位块651另一端侧壁上设有导向轴,所述导向轴嵌入到引导块652上的腰形孔653中,第一限位组件65和第二限位组件66中的限位块651之间呈对称设置,限位块651的导向轴与倾斜的引导块652的腰形孔653配合下,限位块651在活动口621处进行活动。

进一步的,所述齿轮装配组件7中的第一限位组件65与第二限位组件66之间贴近设置,从而适应齿轮的宽度。

进一步的,所述锁紧装置5包括安装座51、自动锁螺丝机52、容置盒53、连接杆54和按压座55,所述连接杆54垂直设置于升降座42底部并位于升降座42两端,连接杆54底部设置所述按压座55,按压座55位于其中一个定位轴351的正上方,按压座55用于对组装后的联轴器组件进行按压固定,按压座55底部设有与定位轴351顶端形状相适配的凹槽551,容置盒53呈矩形结构,所述容置盒53垂直设置于升降座42底部并位于连接杆54的内侧,容置盒53中水平放置有若干个锁紧栓,容置盒53一侧开设有放置口531,容置盒53下端左右两端开设有通口532,通口532的尺寸大小与锁紧栓的螺帽尺寸大小相适应;所述安装座51固定设置在升降柱41上,安装座51两端水平设有固定板511,所述固定板511底部设有导轨512,所述导轨512一端向容置槽方向延伸,且导轨512上滑动设有滑板513,所述滑板513上螺纹连接有丝杆514,且固定板511上端设有用于驱动丝杆514转动的驱动电机515,实现滑板513在滑轨上往复运动,所述滑板513底部固定设置所述自动锁螺丝机52,自动锁螺丝机52的输出端水平连接有磁力螺丝杆521,所述磁力螺丝杆521前端位于容置盒53下端的通口532处,并位于锁紧栓的拧紧端,使得滑板513在向容置盒53一端移动时,自动锁螺丝机52的磁力螺丝杆521前端推动容置盒53最下端的一个锁紧栓并旋进联轴器的轴套中。

进一步的,所述驱动电机515的输出轴上设有第一传动轮5151,且丝杆514一端设有第二传动轮5141,第一传动轮5151与第二传动轮5141之间通过传动带5152传动连接。

进一步的,当所述容置盒53位于最高位置时,容置盒53下端的通口532与联轴器轴套上端的螺孔位于同一水平位置,使得锁紧栓能够水平移动至上轴套的螺孔中,当容置盒53位于最低位置时,容置盒53下端的通口532与联轴器轴套下端的螺孔位于同一水平位置,使得锁紧栓能够水平移动至下轴套的螺孔中。

工作原理:在开始装配时,通过液压油缸4驱动升降柱41下降并使得装配套62的伸缩块64与定位柱进行抵压,使得伸缩块64带动活动杆63上升,此时限位块651的导向轴与倾斜的引导块652腰形孔653配合下,第一限位组件65的限位块651转动至装配套62内腔中,从而不再进行限位,使得最下方的下轴套滑动至定位轴351上,同时上方的第二限位组件66中的限位块651向外转动并对上方的轴套开始限位,防止其下落,随后升降柱41上升,第二限位组件66中的限位块651不再限位,同时第一限位组件65中的限位块651重新开始限位;完成下轴套的安装后,驱动组件带动套筒3以及加工盘9转动一次,使得定位轴351移动至齿轮装配组件7下方并重复上述动作,使得齿轮安装到定位轴351上的下轴套上,再重复进行操作,使上轴套安装到定位轴351上;随后定位轴351转动至按压座55下方,按压座55下行并对定位轴351上的联轴器组件进行压实固定,随后定位轴351的中气涨键块对轴套和齿轮内壁进行定位,同时驱动电机515带动滑板513滑动,使得自动锁螺丝机52的磁力螺丝杆521推动容置盒53最下端的一个锁紧栓并旋进下轴套的螺孔中,随后自动锁螺丝机52复位,升降柱41上升后,驱动电机515再次带动滑板513滑动,使自动锁螺丝机52的磁力螺丝杆521再推动容置盒53最下端的一个锁紧栓并旋进上轴套的螺孔中,最后驱动气缸352带动定位轴351下降,从而完成联轴器的装配,通过在加工盘9两端安装卸料机构,从而可进行联轴器的卸料。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

- 一种耐磨型联轴器自动化装配系统

- 一种耐磨型十字万向联轴器