一种具有分段式花纹结构的靶材组件及其滚花方法

文献发布时间:2023-06-19 11:13:06

技术领域

本发明属于磁控溅射镀膜技术领域,涉及一种具有花纹结构的靶材组件,尤其涉及一种具有分段式花纹结构的靶材组件及其滚花方法。

背景技术

磁控溅射镀膜是半导体器件制造过程中非常重要的一项薄膜形成工艺。典型的磁控溅射镀膜过程是将靶材组件置于真空环境中,充入惰性气体氩气,使靶材处于正极,硅片处于负极,在电场的作用下,氩气电离分解成氩离子,氩离子在电场的作用下轰击靶材表面使得靶材的金属原子溅射到硅片表面。在磁控溅射过程中,高速离子轰击靶材溅射区,溅射出的金属离子除了会沉积在晶圆表面,也会沉积在腔室的其他表面,包括靶材的边缘及侧面。由于等离子气氛的能量较高,重新沉积在靶材边缘及侧面的原子会再次溢出,形成反溅射物,造成溅射过程中反溅射物脱落,进而损坏晶圆的风险。

CN 108994525A公开了一种半导体用超高纯钛溅射靶端面滚花工艺,包括对靶材端面滚花;对靶材侧面滚花;对靶材端面和侧面的连接处R角滚花。所述发明制作专用的滚花刀头及刀柄,将靶材装夹在车床上,通过加工设备的运转及刀具对靶材的下压力,在靶材要求区域实现滚花纹,从而达到增加靶材表面附着力,防止靶材在溅射过程中堆积的多余离子脱落,导致损坏晶圆。然而所述发明的靶材端面只有一段式滚花,长期使用后依旧会产生多余离子脱落的现象,因此这种花纹设计的附着力强度仍有较大幅度提升。

由此可见,如何提供一种靶材组件及其滚花方法,有效防止靶材在溅射过程中反溅射物的脱落,保护晶圆免受损伤,提升镀膜质量,延长靶材组件的使用寿命,成为了目前本领域技术人员迫切需要解决的问题。

发明内容

本发明的目的在于提供一种具有分段式花纹结构的靶材组件及其滚花方法,所述滚花方法有效地防止了靶材在溅射过程中反溅射物的脱落,保护了晶圆免受损伤,提升了镀膜质量,延长了靶材组件的使用寿命。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种具有分段式花纹结构的靶材组件,所述靶材组件包括层叠设置的靶材与背板。

所述靶材的端面具有第一分段式花纹结构。

所述靶材的端面与侧面的连接处R角具有第二分段式花纹结构。

所述第一分段式花纹结构与第二分段式花纹结构分别独立地为至少2段式花纹结构,例如可以是2段式、3段式、4段式或5段式,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述靶材的端面具体指代靶材边缘与侧面相交的区域,是靶材非溅射区的一部分。

本发明通过在靶材的端面和R角分别设置分段式花纹结构,相较于传统仅有的一段式花纹结构,分段式花纹结构可显著增强靶材非溅射区的附着力,进而有效地防止了靶材在溅射过程中反溅射物的脱落,保护了晶圆免受损伤,提升了镀膜质量,延长了靶材组件的使用寿命。

优选地,所述第一分段式花纹结构为3段式花纹结构。

优选地,所述第一分段式花纹结构中每1段花纹的宽度为3-5mm,例如可以是3mm、3.2mm、3.4mm、3.6mm、3.8mm、4mm、4.2mm、4.4mm、4.6mm、4.8mm或5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述第一分段式花纹结构中每1段花纹与相邻花纹彼此嵌合排列。

本发明中,所述嵌合排列的具体方式为相邻的2段花纹呈沟齿交错,即分段式花纹结构并非一体,从而避免了大面积反溅射物脱落的风险。

优选地,所述第一分段式花纹结构中每1段花纹与相邻花纹之间的嵌合深度为0.8-1.2mm,例如可以是0.8mm、0.85mm、0.9mm、0.95mm、1mm、1.05mm、1.1mm、1.15mm或1.2mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述第二分段式花纹结构为3段式花纹结构。

优选地,所述第二分段式花纹结构中每1段花纹的平面中垂线与靶材平面之间的夹角为30°-70°,例如可以是30°、35°、40°、45°、50°、55°、60°、65°或70°,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述第一分段式花纹结构与第二分段式花纹结构彼此嵌合排列。

优选地,所述第一分段式花纹结构与第二分段式花纹结构之间的嵌合深度为0.8-1.2mm,例如可以是0.8mm、0.85mm、0.9mm、0.95mm、1mm、1.05mm、1.1mm、1.15mm或1.2mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述第一分段式花纹结构与第二分段式花纹结构的花纹型号分别独立地为60-100TPI,例如可以是60TPI、65TPI、70TPI、75TPI、80TPI、85TPI、90TPI、95TPI或100TPI,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

相较于传统所采用的50TPI花纹型号,60-100TPI花纹型号可显著增加滚花区域的附着力,从而大幅度降低反溅射物脱落的风险。

优选地,所述第一分段式花纹结构与第二分段式花纹结构的粗糙度分别独立地为10-15μm,例如可以是10μm、10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm、14.5μm或15μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

第二方面,本发明提供一种如第一方面所述靶材组件的滚花方法,所述滚花方法包括以下步骤:

(1)对靶材的端面进行第一分段式滚花;

(2)对靶材的端面与侧面的连接处R角进行第二分段式滚花;

(3)对靶材的滚花区域进行抛光处理。

其中,步骤(1)所述第一分段式滚花与步骤(2)所述第二分段式滚花分别独立地为至少2段式滚花;且步骤(1)与(2)不分先后顺序。

本发明中,所述第一分段式滚花与第二分段式滚花分别独立地为至少2段式滚花,例如可以是2段式、3段式、4段式或5段式,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明通过在靶材的端面和R角分别进行分段式滚花,显著地增强了靶材非溅射区的附着力,进而有效地防止了靶材在溅射过程中反溅射物的脱落,保护了晶圆免受损伤,提升了镀膜质量,延长了靶材组件的使用寿命。

优选地,步骤(1)所述第一分段式滚花与步骤(2)所述第二分段式滚花分别独立地为3段式滚花。

优选地,步骤(1)所述第一分段式滚花与步骤(2)所述第二分段式滚花在滚花过程中靶材的转速分别独立地为20-25rpm,例如可以是20rpm、20.5rpm、21rpm、21.5rpm、22rpm、22.5rpm、23rpm、23.5rpm、24rpm、24.5rpm或25rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明所述滚花过程中靶材保持匀速旋转状态,而固定滚花轮的刀具保持静止状态,根据客户具体需求调变滚花轮的规格及刀具的倾斜角度,从而保证了滚花过程的稳定性和靶材组件的合格率。

优选地,步骤(1)所述第一分段式滚花与步骤(2)所述第二分段式滚花在滚花过程中滚花轮的压降量分别独立地为0.3-0.4mm,例如可以是0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm、0.36mm、0.37mm、0.38mm、0.39mm或0.4mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中,所述压降量为滚花轮压入靶材表面的深度,需要保持在合理范围内。当压降量小于0.3mm时,滚花区域的粗糙度过低,附着力过小,无法有效避免反溅射物的脱落;当压降量大于0.4mm时,增加能耗的同时提升了靶材边缘变形的风险。

优选地,步骤(3)所述抛光处理采用植绒砂纸。

优选地,所述植绒砂纸的规格为500-700#,例如可以是500#、520#、540#、560#、580#、600#、620#、640#、660#、680#或700#,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述抛光处理过程中靶材的转速为300-350rpm,例如可以是300rpm、305rpm、310rpm、315rpm、320rpm、325rpm、330rpm、335rpm、340rpm、345rpm或350rpm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明第二方面优选的技术方案,所述滚花方法包括以下步骤:

(1)对靶材的端面进行3段式滚花;滚花过程中靶材的转速为20-25rpm,滚花轮的压降量为0.3-0.4mm;

(2)对靶材的端面与侧面的连接处R角进行3段式滚花;滚花过程中靶材的转速为20-25rpm,滚花轮的压降量为0.3-0.4mm;

(3)采用规格为500-700#的植绒砂纸对靶材的滚花区域进行抛光处理;在抛光过程中靶材的转速为300-350rpm;

其中,步骤(1)与(2)不分先后顺序。

相对于现有技术,本发明具有以下有益效果:

(1)本发明提供的靶材组件通过在靶材的端面和R角分别设置分段式花纹结构,相较于传统仅有的一段式花纹结构,分段式花纹结构可显著增强靶材非溅射区的附着力,进而有效地防止了靶材在溅射过程中反溅射物的脱落,保护了晶圆免受损伤,提升了镀膜质量,延长了靶材组件的使用寿命;

(2)本发明提供的滚花方法操作简便,可控性强,可适用于不同花纹结构的设置。

附图说明

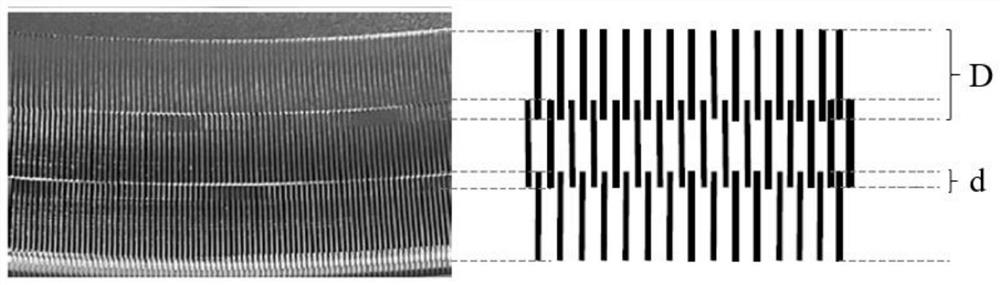

图1是本发明提供的靶材组件中靶材端面处分段式花纹结构示意图;

图2是本发明提供的滚花方法中靶材端面处分段式滚花操作示意图;

图3是本发明提供的滚花方法中靶材R角处分段式滚花操作示意图。

其中:1-背板;2-靶材;3-滚花轮;4-刀具;5-第一滚花区域;6-第二滚花区域;7-第三滚花区域;α-第一夹角;β-第二夹角;γ-第三夹角;D-花纹宽度;d-嵌合深度。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种具有分段式花纹结构的靶材组件(见图1)及其滚花方法(见图2与图3),所述靶材组件包括层叠设置的靶材2与背板1;所述靶材2的端面具有3段式花纹结构,如图1所示,其中每1段花纹的宽度D为4mm,与相邻花纹彼此嵌合排列,且嵌合深度d为1mm;所述靶材2的端面与侧面的连接处R角具有3段式花纹结构,结合图2的滚花方式可知,外侧1段花纹的平面中垂线与靶材2平面之间的夹角α为30°,中间1段花纹的平面中垂线与靶材2平面之间的夹角β为45°,内侧1段花纹的平面中垂线与靶材2平面之间的夹角γ为70°。此外,靶材2端面处的3段式花纹结构与R角处的3段式花纹结构彼此嵌合排列,且嵌合深度为1mm,花纹型号均为80TPI,粗糙度均为12.5μm。

本实施例中,所述滚花方法包括以下步骤:

(1)对靶材2的端面进行3段式滚花;滚花过程中靶材2的转速为22.5rpm,滚花轮3的压降量为0.35mm;如图2所示,依次得到第一滚花区域5、第二滚花区域6与第三滚花区域7;

(2)对靶材2的端面与侧面的连接处R角进行3段式滚花;滚花过程中靶材2的转速为22.5rpm,滚花轮3的压降量为0.35mm;如图3所示,3段式滚花过程中刀具4与靶材2平面之间的夹角依次为α=30°,β=45°,γ=70°;

(3)采用规格为600#的植绒砂纸对靶材2的滚花区域进行抛光处理;在抛光过程中靶材2的转速为325rpm。

本实施例所得靶材组件由于具有3段式花纹结构,非溅射区的附着力较强,在溅射过程中未发生反溅射物的脱落,保护了晶圆免受损伤,镀膜质量良好。

实施例2

本实施例提供一种具有分段式花纹结构的靶材组件(见图1)及其滚花方法(见图2与图3),所述靶材组件包括层叠设置的靶材2与背板1;所述靶材2的端面具有3段式花纹结构,如图1所示,其中每1段花纹的宽度D为3mm,与相邻花纹彼此嵌合排列,且嵌合深度d为0.8mm;所述靶材2的端面与侧面的连接处R角具有3段式花纹结构,结合图2的滚花方式可知,外侧1段花纹的平面中垂线与靶材2平面之间的夹角α为35°,中间1段花纹的平面中垂线与靶材2平面之间的夹角β为50°,内侧1段花纹的平面中垂线与靶材2平面之间的夹角γ为65°。此外,靶材2端面处的3段式花纹结构与R角处的3段式花纹结构彼此嵌合排列,且嵌合深度为0.8mm,花纹型号均为60TPI,粗糙度均为10μm。

本实施例中,所述滚花方法包括以下步骤:

(1)对靶材2的端面进行3段式滚花;滚花过程中靶材2的转速为20rpm,滚花轮3的压降量为0.3mm;如图2所示,依次得到第一滚花区域5、第二滚花区域6与第三滚花区域7;

(2)对靶材2的端面与侧面的连接处R角进行3段式滚花;滚花过程中靶材2的转速为20rpm,滚花轮3的压降量为0.3mm;如图3所示,3段式滚花过程中刀具4与靶材2平面之间的夹角依次为α=35°,β=50°,γ=65°;

(3)采用规格为500#的植绒砂纸对靶材2的滚花区域进行抛光处理;在抛光过程中靶材2的转速为300rpm。

本实施例所得靶材组件由于具有3段式花纹结构,非溅射区的附着力较强,在溅射过程中未发生反溅射物的脱落,保护了晶圆免受损伤,镀膜质量良好。

实施例3

本实施例提供一种具有分段式花纹结构的靶材组件(见图1)及其滚花方法(见图2与图3),所述靶材组件包括层叠设置的靶材2与背板1;所述靶材2的端面具有3段式花纹结构,如图1所示,其中每1段花纹的宽度D为5mm,与相邻花纹彼此嵌合排列,且嵌合深度d为1.2mm;所述靶材2的端面与侧面的连接处R角具有3段式花纹结构,结合图2的滚花方式可知,外侧1段花纹的平面中垂线与靶材2平面之间的夹角α为40°,中间1段花纹的平面中垂线与靶材2平面之间的夹角β为50°,内侧1段花纹的平面中垂线与靶材2平面之间的夹角γ为60°。此外,靶材2端面处的3段式花纹结构与R角处的3段式花纹结构彼此嵌合排列,且嵌合深度为1.2mm,花纹型号均为100TPI,粗糙度均为15μm。

本实施例中,所述滚花方法包括以下步骤:

(1)对靶材2的端面进行3段式滚花;滚花过程中靶材2的转速为25rpm,滚花轮3的压降量为0.4mm;如图2所示,依次得到第一滚花区域5、第二滚花区域6与第三滚花区域7;

(2)对靶材2的端面与侧面的连接处R角进行3段式滚花;滚花过程中靶材2的转速为25rpm,滚花轮3的压降量为0.4mm;如图3所示,3段式滚花过程中刀具4与靶材2平面之间的夹角依次为α=40°,β=50°,γ=60°;

(3)采用规格为700#的植绒砂纸对靶材2的滚花区域进行抛光处理;在抛光过程中靶材2的转速为350rpm。

本实施例所得靶材组件由于具有3段式花纹结构,非溅射区的附着力较强,在溅射过程中未发生反溅射物的脱落,保护了晶圆免受损伤,镀膜质量良好。

实施例4

本实施例提供一种具有分段式花纹结构的靶材组件及其滚花方法,所述靶材组件中除了靶材2端面处的3段式花纹结构与R角处的3段式花纹结构所采用的花纹型号均为50TPI,其余条件均与实施例1相同,故在此不做赘述。

相较于实施例1,本实施例所得靶材组件非溅射区的附着力存在一定程度的减弱,在溅射过程中偶尔发生反溅射物的脱落,但晶圆并未受明显损伤,镀膜质量也处于合格水平。

实施例5

本实施例提供一种具有分段式花纹结构的靶材组件及其滚花方法,所述滚花方法除了第一分段式滚花与第二分段式滚花在滚花过程中滚花轮的压降量均为0.25mm,其余条件均与实施例1相同,故在此不做赘述。

相较于实施例1,本实施例所得靶材组件非溅射区的附着力存在一定程度的减弱,在溅射过程中偶尔发生反溅射物的脱落,但晶圆并未受明显损伤,镀膜质量也处于合格水平。

实施例6

本实施例提供一种具有分段式花纹结构的靶材组件及其滚花方法,所述滚花方法除了第一分段式滚花与第二分段式滚花在滚花过程中滚花轮的压降量均为0.45mm,其余条件均与实施例1相同,故在此不做赘述。

相较于实施例1,本实施例所得靶材组件的边缘存在少许变形,一定程度上降低了镀膜质量,且压降量过大造成了能耗增加,不利于节约生产成本。

实施例7

本实施例提供一种具有分段式花纹结构的靶材组件及其滚花方法,所述滚花方法中除了先进行步骤(2),再进行步骤(1),其余条件均与实施例1相同,故在此不做赘述。

本实施例所得靶材组件由于具有3段式花纹结构,非溅射区的附着力较强,在溅射过程中未发生反溅射物的脱落,保护了晶圆免受损伤,镀膜质量良好。

对比例1

本对比例提供一种具有一段式花纹结构的靶材组件及其滚花方法,所述靶材组件包括层叠设置的靶材与背板;所述靶材的端面具有一段式花纹结构,花纹的宽度为4mm;所述靶材的端面与侧面的连接处R角具有一段式花纹结构,且花纹的平面中垂线与靶材平面之间的夹角为45°。此外,靶材端面处的一段式花纹结构与R角处的一段式花纹结构彼此嵌合排列,且嵌合深度为1mm,花纹型号均为80TPI,粗糙度均为12.5μm。

本对比例中,所述滚花方法包括以下步骤:

(1)对靶材的端面进行一段式滚花;滚花过程中靶材的转速为22.5rpm,滚花轮的压降量为0.35mm;

(2)对靶材的端面与侧面的连接处R角进行一段式滚花;滚花过程中靶材的转速为22.5rpm,滚花轮的压降量为0.35mm,刀具与靶材平面之间的夹角为45°;

(3)采用规格为600#的植绒砂纸对靶材的滚花区域进行抛光处理;在抛光过程中靶材的转速为325rpm。

相较于实施例1,本对比例所得靶材组件非溅射区的附着力明显减弱,在溅射过程中时常发生反溅射物的脱落,且晶圆受到明显损伤,镀膜质量明显下降。

由此可见,本发明提供的靶材组件通过在靶材的端面和R角分别设置分段式花纹结构,相较于传统仅有的一段式花纹结构,分段式花纹结构可显著增强靶材非溅射区的附着力,进而有效地防止了靶材在溅射过程中反溅射物的脱落,保护了晶圆免受损伤,提升了镀膜质量,延长了靶材组件的使用寿命;此外,本发明提供的滚花方法操作简便,可控性强,可适用于不同花纹结构的设置。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种具有分段式花纹结构的靶材组件及其滚花方法

- 一种滚花刀具结构及曲面花槽滚花方法