一种移动式多功能VOCs活性炭脱附再生系统及其应用

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及大气污染控制领域,具体涉及一种移动式多功能VOCs活性炭脱附再生系统及其应用。

背景技术

目前,我国大气污染形势仍然十分严峻,以细颗粒物(PM2.5)和臭氧(O3)为特征的复合型大气污染日益凸显。虽然经过近年来的持续努力,我国PM2.5浓度持续下降,但重点区域O3浓度呈现上升趋势,尤其是在夏秋季已成为部分城市的首要污染物。O3主要来自二次生成,其中VOCs是主要的O3生成前体物,同时VOCs也是二次生成的PM2.5的重要前体物。近年来,我国不断加强VOCs污染防治工作,相继出台相关法律法规、标准政策、方案方法等,对工业源、移动源、生活源等人为源VOCs进行管控,并在重点区域重点行业VOCs减排上取得显著成效。但目前我国VOCs防控形势依旧严峻,《第二次全国污染源普查公报》显示我国VOCs排放量超千万吨。要实现O3和PM2.5浓度的下降,控制和减少人为源VOCs的排放是有效措施。目前国内涉VOCs工业企业大都安装了VOCs治理设施,其中大多数规上企业及VOCs排放浓度高的企业都采取了RTO、RCO等高效治理技术,对VOCs进行有效治理,但大多数中小微企业,由于技术、经济实力有限,针对VOCs的治理大多采用更换式活性炭吸附治理技术工艺,改技术工艺投资、运行成本低,正常运行维护可实现VOCs有效去除和达标排放,但吸附饱和后的活性炭需要更换,且作为危废处置,这一方面大大增加了企业运营成本,另一方面作为危废处置也增加了危废在储存、转移、处置过程中的二次环境风险,特别是目前国内大部分地区存在危废处置能力严重不足的问题,导致大部分企业必须建设危废房,用于储存废活性炭,且储存周期长,如储存管理不善,则易导致废活性炭作为VOCs释放源,出现VOCs从活性炭中解析释放的现象,最终减弱或抵消了企业VOCs治理效果,导致企业VOCs治理未落到实处。而企业建设配套的活性炭再生装置在经济效益分析上又明显不可行。此外,目前国内涉VOCs污染突发环境事件时有发生,目前还缺乏快速响应的应急处置设备,同时对于部分未设置备用VOCs治理装置的企业,当VOCs治理设施出现故障时,按照三同时原则,必须停止生产,导致企业正常生产受到影响。

发明内容

本发明的目的在于克服现有技术中的问题,提供一种移动式多功能VOCs活性炭脱附再生系统,将活性炭现场脱附再生、VOCs催化氧化处理、吸附饱和活性炭更换储存、VOCs吸附去除、机动灵活快捷等功能于一体,以解决上述涉VOCs处置难题。

本发明的目的通过以下技术方案予以实现:

一种移动式多功能VOCs活性炭脱附再生系统,包括活性炭脱附再生模块、VOCs催化氧化模块、自动控制模块和供电模块;所述供电模块为活性炭脱附再生模块、VOCs催化氧化模块、自动控制模块供电;所述自动控制模块控制所述活性炭脱附再生模块、VOCs催化氧化模块;

所述活性炭脱附模块包括通过管路依次连接的新风进口、新风过滤器、第一热换器和电加热器;以及通过管路依次连接的脱附风机、废气过滤器,第二热换器;所述电加热器通过第一接口与活性炭吸附装置进口相接,所述脱附风机通过第二接口与活性炭吸附装置出口相接;所述第二热换器与所述VOCs催化氧化模块相接;电加热器后设置有温度传感器,确保加热后脱附空气温度≤120℃;脱附风机后设置有废气在线检测口,取样在线检测废气VOCs浓度和流量,确保废气中VOCs浓度低于其爆炸极限下限的25%。所述第一热换器和第二热换器均为气-气换热器。

所述VOCs催化氧化模块包括电加热室和催化氧化室;气流依次流经电加热室和催化氧化室;电加热将将含VOCs废气加热到250~500℃,随后进入催化氧化室,催化氧化室内装填有贵金属催化剂,废气在催化剂中的停留时间≥0.75s。

所述催化氧化室通过管路与所述第二热换器连接,所述第二热换器通过管路再与所述第一热换器连接;所述第一热换器与排烟囱口。

净化后烟气由净化烟管依次流经第二换热器、第一换热器后经设置在移动平台顶端可折叠式排烟囱口排放。

优选地,所述再生系统还包括多功能活性炭使用模块;所述多功能活性炭使用模块与所述活性炭脱附再生模块相接;所述多功能活性炭使用模块包括第三接口和第四接口;所述第三接口和第一接口之间通过管路连通;所述第四接口与第二接口通过管路连通;所述第四接口连接设置有引风机;所述第三接口和引风机之间通过管路并联设置有多个活性炭储柜;所述引风机与所述供电模块相接。

优选地,所述活性炭储柜的进出管路均设置有电磁阀,所述引风机的进出管路也设置有电磁阀;所述第三接口和第一接口之间的管路,所述第三接口和第四接口之间的管路也设置有电磁阀,所述电磁阀均由自动控制模块控制。

优选地,所述电加热器设置有温度传感器,所述温度传感器与所述自动控制模块连接。

优选地,所述脱附风机的出口和排烟囱口均设置有在线检测口,所述在线检测口设置有VOCs传感器,所述VOCs传感器与所述自动控制模块连接。

所述的活性炭现场脱附再生模块、VOCs催化氧化模块、多功能活性炭使用模块、自动控制模块、供电模块集成安装于一个集装箱内,形成一体化设备,置于移动平台上。

所述供电模块由发电机、供油系统、供电电缆组成,其中供电模块与活性炭现场脱附再生模块、VOCs催化氧化模块、多功能活性炭使用模块、自动控制模块相连。供电模块留有接口,可直接使用企业用电。

优选地,所述自动控制模块包括烟气分析模块和可编程逻辑控制模块。

优选地,所述新风过滤器为可拆卸式结构,内部设置多层可更换的过滤棉;所述废气过滤器为可拆卸式结构,所述废气过滤器包括三级金属丝网过滤模块和两层过滤棉模块。

优选地,所述电加热器加热后温度为80~120℃。

所述移动式多功能VOCs活性炭脱附再生系统的应用,在VOCs吸附装置脱附上的应用,包括以下步骤:

(1)移动式涉VOCs活性炭脱附再生系统运至企业VOCs吸附装置旁,将第一接口接企业VOCs吸附装置的进气口,将第二接口接企业VOCs吸附装置的出气口。开启供电模块,随后依次启动自控模块、VOCs催化氧化模块,当催化剂床层温度升高到设定温度,打开新风进口,开启VOCs活性炭脱附再生系统的电加热器和脱附风机,整个系统启运,企业VOCs吸附装置中吸附剂脱附再生及VOCs催化氧化处置过程开始。

(2)新鲜空气经新风进口进入新风过滤器,过滤后进入换热器,经过换热升温后进入电加热器,加热到所需的脱附温度,随后进入企业VOCs吸附装置,对活性炭进行吹扫脱附,脱附下来的VOCs随气流经脱附风机进入过滤器,过滤去除碎活性炭等颗粒,再经过换热器,升高温度后进入VOCs催化氧化模块,废气先进入电加热室,加热至催化氧化所需温度后进入催化氧化室,VOCs在催化剂的作用下被氧化分解成H2O、CO2,随后净化废气依次经过第二换热器、第一换热器降温后经法兰接口排至移动平台车顶烟囱,最终达标排放。

(3)当脱附完成后,通过自动控制系统依次关闭活性炭现场脱附再生模块、VOCs催化氧化模块,之后依次关闭自动控制模块、供电模块,随后将成套系统移至下一个企业进行活性炭再生处置。

优选地,在对吸附剂脱附上的应用,将吸附饱和的吸附剂填充在所述活性炭储柜中,通过自动控制模块接通活性炭脱附再生模块和多功能活性炭使用模块。

当企业VOCs吸附装置设置位置偏僻或无法接近时,可将企业VOCs吸附单元整体移置系统旁进行再生,再生完之后再重新移回原址接入原系统。也可以将企业吸附饱和活性炭移出,用系统活性炭储柜中的新鲜活性炭替代,或者将移出的饱和活性炭装入系统活性炭储柜进行再生,再生完之后再将活性炭重新回用。

优选地,在吸附VOCs上的应用,包括以下步骤:将多功能活性炭使用模块中的第三接口与VOCs废气源连接,并在活性炭储柜中填充新鲜活性炭。

移动式涉VOCs活性炭脱附再生系统也适合对涉VOCs污染的突发环境事件进行应急处置,及临时作为企业VOCs吸附去除装置。此时,活性炭储柜中均装填有新鲜活性炭,多功能活性炭使用模块中的第三接口与企业VOCs废气管道或突发应急事件现场VOCs收集管道连接,通过自控控制模块打开相应管路的电磁阀,启动引风机,废气由活性炭储柜底部进入,穿过活性炭层,VOCs被活性炭吸附去除,净化废气经活性炭储柜顶部净化废气收集管收集,经引风机由净化废气法兰接口排至车顶烟囱。吸附处置完成后,随后进入脱附再生过程,将活性炭现场脱附再生模块中电加热器后的脱附空气引入多功能活性炭使用模块中的VOCs废气进气管,关闭引风机电磁阀和净化废气法兰接口前端电磁阀,余下步骤见步骤1、步骤2、步骤3。

所述的新风过滤器为可拆卸式装置,采用多层可更换的过滤棉过滤。

所述的电加热器加热后脱附空气温度80~120℃。

所述的活性炭脱附时间为0.5~2h。

所述的脱附废气中VOCs浓度低于其爆炸极限下限的25%。

所述的废气过滤器为多级可拆卸式过滤装置,采用可更换的三级金属丝网过滤模块和两层过滤棉模块组成。

所述的VOCs催化氧化模块中催化剂为贵金属催化剂,催化反应温度为250~500℃,废气在催化剂中的停留时间0.75~1.5s。

所述的多功能活性炭使用模块中废气进气温度≤40℃,废气在吸附剂中的停留时间≥0.5s,VOCs吸附去除效率≥90%。

所述的电加热器后设置有温度传感器,多功能活性炭使用模块废气管道、脱附风机后、净化烟管上设置有废气在线检测口。

与现有技术相比,本发明具有以下技术效果:

(1)本发明将活性炭脱附再生技术、VOCs催化氧化技术、VOCs吸附技术及移动式平台相结合,开发出一体化可移动式多功能涉VOCs活性炭脱附再生设备,实现了涉VOCs活性炭脱附再生设备的可移动,为采用更换式活性炭吸附工艺治理VOCs的企业提供一种简单、经济、高效的活性炭再生及更换处置技术。

(2)本发明为涉VOCs企业吸附饱和废活性炭处置提供了一种便捷可行、经济高效的处置技术。本发明做到了机动、灵活,通过上门服务,对废活性炭进行再生或更换,解决了企业废活性炭更换、储存、处置难题,减少了废活性炭处置过程中的投资和运行成本,同时减少了废活性炭收集、储存、转移、输送过程中存在的环境风险。

(3)本发明运行方式灵活,可根据企业实际情况采用不同的处置模式,可在现场对企业废活性炭进行再生,并对脱附再生过程中产生的高浓度VOCs进行催化氧化处理至达标排放,避免了VOCs二次污染的发生;可直接用新鲜活性炭进行替换,并将企业废活性炭转移至移动平台上进行储存,异地再生;也可将企业废活性炭转移至移动平台上进行现场再生,再生后活性炭回用。

(4)本发明应用范围广,也适合对涉VOCs污染突发环境事件进行应急处置或临时作为企业VOCs吸附去除装置。

(5)本发明具有快速、机动、灵活、经济、安全、高效等特点,非常适合涉VOCs企业VOCs吸附装置中吸附的脱附再生,尤其适合采用更换式活性炭吸附工艺治理VOCs的企业使用,具有应用范围广、适应性强等特点。

附图说明

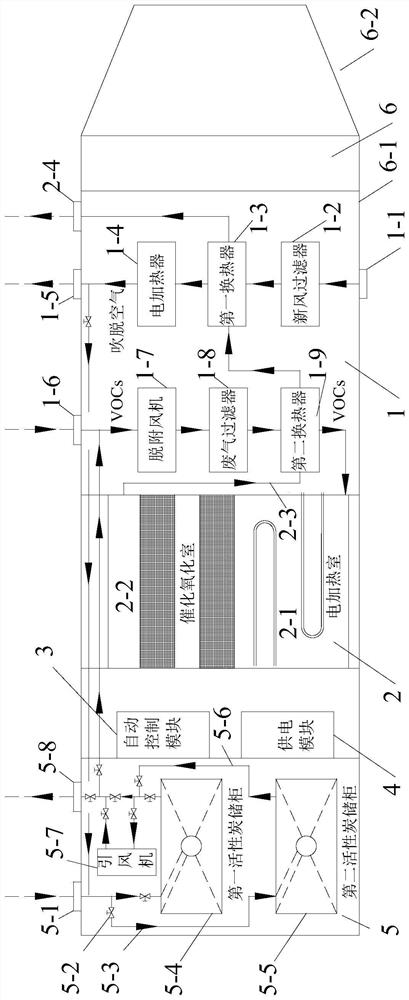

图1本发明实施例多功能VOCs活性炭脱附再生系统结构示意图;

图2实施例2中VOCs吸附装置中饱和活性炭脱附再生的工艺流程图;

图3实施例3中吸附饱和废活性炭现场脱附再生的工艺流程图;

图4实施例4中VOCs污染突发环境事件应急处置的工艺流程图。

附图标记说明:

1活性炭脱附再生模块;1-1新风进口;1-2新风过滤器;1-3第一过滤器;1-4电加热器;1-5第一接口;1-6第二接口;1-7脱附风机;1-8废气过滤器;1-9第二热换器;2VOCs催化氧化模块;2-1电加热室;2-2催化氧化室;2-3净化废气管道;2-4排烟囱口;3自动控制模块;4供电模块;5多功能活性炭使用模块;5-1第三接口;5-2电磁阀;5-3废气进气管;5-4第一活性炭储柜;5-5第二活性炭储柜;5-6废气收集管;5-7引风机;5-8第四接口;6-1集装箱;6-2拖车。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和对比例将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

实施例1

如图1,一种移动式多功能VOCs活性炭脱附再生系统,包括活性炭脱附再生模块1、VOCs催化氧化模块2、自动控制模块3和供电模块4;多功能活性炭使用模块5、所述供电模块4为活性炭脱附再生模块1、VOCs催化氧化模块2、自动控制模块3供电;所述自动控制模块3控制所述活性炭脱附再生模块1、VOCs催化氧化模块2;上述活性炭脱附再生系统集成于集装箱6-1内,集装箱6-1安装在拖车6-2上

所述活性炭脱附模块1包括通过管路依次连接的新风进口1-1、新风过滤器1-2、第一热换器1-3和电加热器1-4;以及通过管路依次连接的脱附风机1-7、废气过滤器1-8,第二热换器1-9;所述电加热器1-4通过第一接口1-5与活性炭吸附装置进口相接,所述脱附风机1-7通过第二接口1-6与活性炭吸附装置出口相接;所述第二热换器1-9与所述VOCs催化氧化模块2相接;

所述VOCs催化氧化模块2包括电加热室2-1和催化氧化室2-2;气流依次流经电加热室2-1和催化氧化室2-2;再由催化氧化室2-2经过净化废气管道2-3流入第二换热器1-9,再流入第一换热器1-3,再有排烟囱口2-4排除。

所述催化氧化室2-2通过管路与所述第二热换器1-9连接,所述第二热换器1-9通过管路再与所述第一热换器1-3连接;所述第一热换器1-3与排烟囱口2-4。

所述再生系统还包括多功能活性炭使用模块5;所述多功能活性炭使用模块5与所述活性炭脱附再生模块1相接;所述多功能活性炭使用模块包括第三接口5-1和第四接口5-8;所述第三接口5-1和第一接口1-5之间通过管路连通;所述第四接口5-8与第二接口1-6通过管路连通;所述第四接口5-8连接设置有引风机5-7;所述第三接口5-1和引风机5-7之间通过管路并联设置有第一活性炭储柜5-4和第二活性炭储柜5-5;所述引风机5-7与所述供电模块4相接。第三接口5-1通过VOCs废气进气管5-3与第二活性炭储柜5-5连接,第二活性炭储柜5-5将VOCs气体净化后经由净化废气收集管5-6连接引风机5-7。

所述活性炭储柜的进出管路均设置有电磁阀5-2,所述引风机5-7的进出管路也设置有电磁阀;所述第三接口5-1和第一接口1-5之间的管路,所述第三接口5-1和第四接口5-8之间的管路也设置有电磁阀,所述电磁阀均由自动控制模块3控制。

所述电加热器1-4设置有温度传感器,所述温度传感器与所述自动控制模块3连接。所述脱附风机1-7的出口和排烟囱口2-4均设置有在线检测口,所述在线检测口设置有VOCs传感器,所述VOCs传感器与所述自动控制模块3连接。所述自动控制模块3包括烟气分析模块和可编程逻辑控制模块。所述新风过滤器1-2为可拆卸式结构,内部设置多层可更换的过滤棉;所述废气过滤器1-8为可拆卸式结构,所述废气过滤器1-8包括三级金属丝网过滤模块和两层过滤棉模块。

实施例2

一种移动式多功能VOCs活性炭脱附再生系统在某家具厂VOCs吸附装置中饱和活性炭脱附再生的应用,工艺流程见图2:

(1)移动式涉VOCs活性炭脱附再生系统运至企业VOCs吸附装置旁,连接企业VOCs吸附装置和活性炭现场脱附再生模块,开启供电模块,随后依次启动自控模块、VOCs催化氧化模块,当催化剂床层温度升高到设定温度,打开新风进口,开启VOCs活性炭脱附再生系统的电加热器和脱附风机,整个系统启运。

(2)新鲜空气经新风进口进入新风过滤器,过滤后进入第一换热器,经过换热升温后进入电加热器,加热到所需的脱附温度100℃,随后进入企业VOCs吸附装置,对活性炭进行吹扫脱附,脱附下来的VOCs随气流经脱附风机进入过滤器,过滤去除碎活性炭等颗粒,再经过第二换热器,升高温度后进入VOCs催化氧化模块,废气先进入电加热室,加热至催化氧化所需温度350℃后进入催化氧化室,废气在催化氧化室停留时间为1s,VOCs在催化剂的作用下被氧化分解成H

(3)当脱附完成后,通过自动控制系统依次关闭活性炭现场脱附再生模块、VOCs催化氧化模块,之后依次关闭自动控制模块、供电模块,随后将成套系统移至下一个企业进行活性炭再生处置。企业吸附装置中活性炭再生完成后,冷却至室温,随后正常投入运行。

实施例3

一种移动式多功能VOCs活性炭脱附再生系统在某家具厂吸附饱和废活性炭现场脱附再生的应用,工艺流程见图3:

(1)移动式涉VOCs活性炭脱附再生系统运至企业危废间旁,将危废间内废活性炭取出装入系统多功能活性炭使用模块中的活性炭储柜,开启系统供电模块,随后依次启动自控模块、VOCs催化氧化模块,当催化剂床层温度升高到设定温度,打开新风进口,开启VOCs活性炭脱附再生系统的电加热器和脱附风机,随后开启多功能活性炭使用模块电磁阀(关闭模块中的引风机及其连接电磁阀),整个系统启运。

(2)新鲜空气经新风进口进入新风过滤器,过滤后进入第一换热器,经过换热升温后进入电加热器,加热到所需的脱附温度120℃,随后进入多功能活性炭使用模块,脱附热风由底部进入活性炭储柜,由下而上对活性炭进行吹扫脱附,含VOCs废气由活性炭储柜上部引出,经脱附风机进入过滤器,过滤去除碎活性炭等颗粒,再经过第二换热器,升高温度后进入VOCs催化氧化模块,废气先进入电加热室,加热至催化氧化所需温度500℃后进入催化氧化室,废气在催化氧化室停留时间为0.75s,VOCs在催化剂的作用下被氧化分解成H

(3)当脱附完成后,通过自动控制系统依次关闭活性炭现场脱附再生模块、VOCs催化氧化模块、多功能活性炭使用模块,经冷却后将活性炭储柜中的再生活性炭移出,打包储存,作为工厂VOCs吸附装置备用活性炭,之后依次关闭自动控制模块、供电模块,随后将系统移至下一个企业进行活性炭再生处置。

实施例4

一种移动式多功能VOCs活性炭脱附再生系统在涉VOCs污染突发环境事件应急处置的应用,工艺流程见图4:

(1)移动式涉VOCs活性炭脱附再生系统运至事故现场,采用废气收集管收集VOCs废气,并将废气收集管与系统多功能活性炭使用模块连接,开启供电系统,随后依次启动自控模块、多功能活性炭使用模块,开启电磁阀和引风机,整个系统启运,系统开始处理涉VOCs废气。

(2)VOCs废气温度为30℃,经废气管道进入系统活性炭储柜,由底部进入活性炭储柜,由下而上穿过活性炭吸附层,废气在活性炭柜中的有效停留时间0.5s,VOCs被活性炭吸附去除,总净化效率超过90%,净化后废气由活性炭储柜上部引出,由引风机经法兰接口排至移动平台车顶烟囱,最终达标排放。

(3)当事故处置完毕,通过自动控制系统依次关闭引风机、电场阀等,之后依次关闭自动控制模块、供电模块。多功能活性炭使用模块中吸附有VOCs的活性炭随后进行再生,再生工艺流程见图3。

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种移动式多功能VOCs活性炭脱附再生系统及其应用

- 一种移动式多功能VOCs活性炭脱附再生系统