一种埋入式封装结构及其制备方法、终端设备

文献发布时间:2023-06-19 11:14:36

技术领域

本申请涉及电子元件封装技术领域,尤指一种埋入式封装结构及其制备方法、终端设备。

背景技术

随着电子产品朝着微型化、轻便化和多功能化方向发展,埋入式电子元件封装((Embedded Component Packaging,ECP)技术已成为电子元件封装技术领域的研究热点。ECP是一种将电容、电阻和芯片等电子元件埋嵌入基板内部的封装形态。它可以缩短元件之间的链接路径,降低传输损失,提升产品集成度,减少模块外形尺寸,同时能提升产品的可靠性和电热性能,是实现便携式电子设备多功能化和高性能化的一种重要手段。

目前,ECP中基板框架由树脂材料或者树脂材料中增加金属层构成,由于树脂材料导热性能较差,因此内部埋嵌的电子元件的热向外扩散效率低;且树脂材料的吸水率较大,吸潮容易导致不同材料结合界面结合力变弱从而出现分层,在高温高湿场景下器件分层位置容易出现离子迁移,从而引起器件短路失效。

发明内容

本申请提供了一种埋入式封装结构及其制备方法、终端设备,能够提升埋入式封装结构的内部热向外扩散能力以及提升防潮湿能力。

第一方面,本申请提供的一种埋入式封装结构,包括:基板框架,沿所述基板框架的厚度方向贯穿所述基板框架的第一通孔和第二通孔;即该基板框架具有相对设置的上表面和下表面,第一通孔和第二通孔均由上表面贯穿至下表面。所述第一通孔中设置有金属连接电极,该连接电极可以使位于基板框架的上表面和下表面的器件实现互连;所述第二通孔中埋嵌有电子元件,且所述电子元件的引脚裸露于所述第二通孔的孔口,便于后续通过引脚向所述电子元件提供信号;所述基板框架的材质为硅或陶瓷,即该基板框架采用硅基板或者陶瓷基板形成,相比现有技术中基板框架由树脂材料形成,本申请中的基板框架在保证绝缘性的基础上具有更好的散热性能、抗潮能力和强度,可以显著提升ECP产品的可靠性和电气特性。

本申请对埋入的电子元件不作限定,例如,该电子元件可以为有源电子元件,也可以为无源电子元件。当电子元件为有源电子元件时,可以为裸片(die),die是芯片未封装前的晶粒,每一个die就是一个具有独立功能的尚未封装的芯片,它可由一个或多个电路组成。其中芯片可以为不同功能的芯片,如CPU芯片、射频驱动芯片或者其他处理器的芯片等。当电子元件为无源电子元件时,可以为电容C、电阻R或者电感等。

进一步地,当埋入的电子元件为die时,die一般是在wafer上形成的,当基板框架和die的wafer材料相同时,由于二者主体材料性质相同,因此二者热膨胀系数(Coefficient of Thermal Expansion,CTE)匹配性较好,抗温变冲击应力能力较强,可以减小在环境温度发生剧烈变化时,由于温变冲击导致内部埋嵌电子元件与基板框架的结合界面发生分层的概率。

需要说明的是,本申请对第一通孔和第二通孔的数量及大小不作限定,需要根据埋入式封装结构的具体功能来设置。例如第二通孔的大小可以根据需要埋入的电子元件的大小来设置,第二通孔的数量可以根据埋入的电子元件的数量来设置。

为了提高埋入式封装结构的散热能力,在所述基板框架中还形成有散热孔,所述散热孔的延伸方向垂直于所述基板框架的厚度方向,且所述散热孔与所述第一通孔以及所述第二通孔均不连通。具体散热孔的大小和数量根据散热需要来设计。当控制比基板框架温度低的风从散热孔流过,则为风冷散热,从而由散热孔内流过的风来带走热量;当控制比基板框架温度低的液体从散热孔流过,则为液冷散热,从而由散热孔内流过的液体来带走热量。

在本申请中,所述埋入式封装结构还可以包括:位于所述基板框架一侧、且位于所述电子元件的引脚露出的一侧的第一互连线路层,且所述第一互连线路层与所述金属连接电极的一端以及所述电子元件的引脚电连接。在所述埋入式封装结构中,利用第一互连线路层使基板框架中金属连接电极与电子元件实现互连。由于第一互连线路层是直接设置在基板框架上的,相比现有技术免去了设置在第一互连线路层与基板框架之间的绝缘介质层,因此可以使埋入式封装结构的厚度较薄,且可以简化埋入式封装结构的结构和工艺,降低制作成本。

在具体实施时,第一互连线路层可以包括至少一层导电层,导电层上设置有电路布线。当第一互连线路层包括两层或者多层导电层时,相邻导电层之间还设置有绝缘介质层,绝缘介质层中则会设置有介质穿孔用于连通不同导电层上的电路布线。

示例性的,所述第一互连线路层可以仅包括一层导电层,所述导电层中的电路布线分别与所述金属连接电极的一端以及所述电子元件的引脚电连接。或者,所述第一互连线路层包括第一导电层、第二导电层以及位于第一导电层和第二导电层之间的绝缘介质层;所述第一导电层中的电路布线分别与所述金属连接电极的一端以及所述电子元件的引脚电连接,所述第一导电层中的电路布线通过所述绝缘介质层中的介质穿孔与所述第二导电层中的电路布线电连接。

需要说明的是,本申请对所述第一互连线路层中包括的导电层的层数不作限定,可以根据实际需求进行设计。

进一步地,所述埋入式封装结构还可以包括:位于所述第一互连线路层与所述基板框架之间的第一绝缘介质层,且所述第一互连线路层通过贯穿所述第一绝缘介质层的过孔与所述金属连接电极的一端以及所述电子元件的引脚电连接。利用第一绝缘介质层作为应力缓冲层,使第一互连线路层与基板框架之间的CTE梯度减小,从而降低第一互连线路层与基板框架互连时产生的应力。

为了实现埋入式封装结构与外部器件(如印刷电路板(printed circuit board,PCB)、其它芯片等)或基板的互连,埋入式封装结构可以通过焊盘(pad)与外部互连。其中焊盘的位置和数量需要根据埋入式封装结构对外连接的需要来设置。示例性的,所述埋入式封装结构中还可以包括第一防焊层和多个第一焊盘;其中,第一防焊层位于所述第一互连线路层背离所述基板框架一侧,且所述第一防焊层设置有用于暴露所述第一互连线路层部分区域的开窗;所述第一焊盘位于所述第一防焊层的所述开窗中,且所述第一焊盘与所述第一防焊层的所述开窗所暴露出的所述第一互连线路层电连接。从而利用第一焊盘实现埋入式封装结构与外部器件或基板的互连。而第一互连线路层可以对第一焊盘的位置进行重新布局,以将第一焊盘布置到新的、节距占位更为宽松的区域。第一防焊层则是可以避免第一焊盘之间发生短路。

在本申请中,可以仅在基板框架的一侧设置布线层和焊盘,当然也可以在基板框架的两侧均设置布线层和焊盘,从而使基板框架的两侧均可以与外部器件或基板进行互连,且基板框架的两侧可以通过金属连接电极实现互连。

可选地,所述埋入式封装结构还可以包括:位于所述基板框架背离所述第一互连线路层一侧的第二互连线路层,且所述第二互连线路层与所述金属连接电极的另一端电连接。即利用第一互连线路层和第二互连线路层使所述埋入式封装结构的两侧均可以与外部器件或基板进行互连,且第一互连线路层和第二互连线路层可以通过金属连接电极实现互连。并且,由于第二互连线路层是直接设置在基板框架上的,相比现有技术免去了设置在第二互连线路层与基板框架之间的绝缘介质层,因此可以使埋入式封装结构的厚度较薄,且可以简化埋入式封装结构的结构和工艺,降低制作成本。

在具体实施时,第二互连线路层可以包括至少一层导电层,导电层上设置有电路布线。当第二互连线路层包括两层或者多层导电层时,相邻导电层之间还设置有绝缘介质层,绝缘介质层中则会设置有介质穿孔用于连通不同导电层上的电路布线。

示例性的,所述第二互连线路层可以仅包括一层导电层,所述导电层中的电路布线与所述金属连接电极的另一端电连接。或者,所述第二互连线路层包括第三导电层、第四导电层以及位于第三导电层和第四导电层之间的绝缘介质层;所述第三导电层1中的电路布线与所述金属连接电极的另一端电连接,所述第三导电层中的电路布线通过所述绝缘介质层中的介质穿孔与第四导电层中的电路布线电连接。

需要说明的是,本申请对所述第二互连线路层中包括的导电层的层数不作限定,可以根据实际需求进行设计。

进一步地,所述埋入式封装结构还可以包括:位于所述第二互连线路层与所述基板框架之间的第二绝缘介质层,且所述第二互连线路层通过贯穿所述第二绝缘介质层的过孔与所述金属连接电极的另一端电连接。利用第二绝缘介质层作为应力缓冲层,使第二互连线路层与基板框架之间的CTE梯度减小,从而降低第二互连线路层与基板框架互连时产生的应力。

可选地,所述埋入式封装结构中还可以包括第二防焊层和多个第二焊盘;其中,第二防焊层位于所述第二互连线路层背离所述基板框架一侧,且所述第二防焊层设置有用于暴露所述第二互连线路层部分区域的开窗;所述第二焊盘位于所述第二防焊层的所述开窗中,且所述第二焊盘与所述第二防焊层的所述开窗所暴露出的所述第二互连线路层电连接。从而利用第二焊盘实现埋入式封装结构与外部器件或基板的互连。第二互连线路层可以对第二焊盘的位置进行重新布局,以将第二焊盘布置到新的、节距占位更为宽松的区域。第二防焊层则是可以避免第二焊盘之间发生短路。

在本申请中,位于第一通孔中的金属连接电极一般为铜电极,在此不作限定。

可选地,绝缘介质层的材料可以为氧化硅(Silicon Oxide)或者氮化硅(NitrideOxide)或者其他环氧树脂(epoxy)等,不同位置的绝缘介质层的材料可以相同,也可以不同,在此不作限定。

在实际制备时,防焊层可以是陶瓷或高温玻璃材料制备而成的层结构,导电层可以是由金、银、铜等任意导电材料制备而成的层结构,在此不作限定。

在具体实施时,在本申请中还可以包括集成于所述基板框架其中一侧的芯片单元。即实现芯片单元和基板框架集成一体化,从而可以借助现有半导体wafer工艺技术和设备资源一站式形成埋入式封装结构,降低生产成本。

芯片单元通常是指前述die,由半导体材料和布设于半导体材料上的电路层组成,半导体材料形成有晶体管等半导体器件,电路层中设置有多层的电路,通常设置有各种功能电路,这些电路与半导体材料上的半导体器件耦合,从而构成完整的芯片电路结构。其中,芯片中的电路层所处的一侧的表面称为有源面,芯片中的半导体材料所处的一侧的表面(与有源面相对应的另一面)称为无源面。

在本申请中,芯片单元可以位于基板框架的上表面,即设置于基板框架面向第一互连线路层的一侧,也可以位于基板框架的下表面,即设置于基板框架面向第二互连线路层的一侧,在此不作限定。芯片单元与埋嵌的die区别在于,基板框架复用为芯片单元的wafer,而埋嵌的die则是在额外的wafer上制备后进行切割所形成的,埋嵌的die的wafer与基板框架不是同一wafer。

第二方面,本申请提供的一种终端设备,包括:壳体、设置在所述壳体内的主板以及设置在所述主板上的埋入式封装结构,该埋入式封装结构为本申请上述任一实施例提供的埋入式封装结构。由于埋入式封装结构具有上述第一方面中的技术效果,因此包含埋入式封装结构的终端设备同样具有更好的散热性能、抗潮能力和强度,可以显著提升ECP产品的可靠性和电气特性。

第三方面,本申请还提供了一种埋入式封装结构的制备方法,包括:先形成基板框架;其中,所述基板框架的材质为硅或陶瓷,且所述基板框架在沿其厚度方向具有贯穿所述基板框架的第一通孔和第二通孔;然后在所述第一通孔中形成金属连接电极,并在所述第二通孔中埋嵌电子元件,且所述电子元件的引脚裸露于所述第二通孔的孔口;所述电子元件为有源电子元件或者无源电子元件。

可以理解的是,本申请对形成金属连接电极和埋嵌电子元件的顺序不作限定,可以是先在所述第一通孔中形成金属连接电极,然后在所述第二通孔中埋嵌电子元件。当然也可以是先在所述第二通孔中埋嵌电子元件,然后在所述第一通孔中形成金属连接电极。

以基板框架的材质为硅为例,可以先在裸硅晶圆(wafer)上采用硅穿孔(ThroughSilicon Via,TSV)工艺形成第一通孔和第二通孔,然后在第一通孔中形成金属连接电极,之后再在第二通孔中埋嵌电子元件。或者,可以先在裸硅晶圆(wafer)上采用硅穿孔(Through Silicon Via,TSV)工艺形成第一通孔和第二通孔,然后在第二通孔中埋嵌电子元件,之后再在第一通孔中形成金属连接电极。

在具体实施时,可以采用树脂材料将电子元件埋嵌于第二通孔中。示例性的,可以先将电子元件放置于第二通孔中,然后在第二通孔中填充树脂材料,从而使电子元件埋嵌于第二通孔中,且电子元件的引脚裸露于树脂材料的表面。

在一种可能的实现方式中,在所述第一通孔中形成金属连接电极以及在所述第二通孔中埋嵌电子元件之后,还可以包括:在所述基板框架一侧、且位于所述电子元件的引脚露出的一侧形成第一互连线路层,且所述第一互连线路层与所述金属连接电极的一端以及所述电子元件的引脚电连接。在所述埋入式封装结构中,利用第一互连线路层使基板框架中金属连接电极与电子元件实现互连。由于第一互连线路层是直接设置在基板框架上的,相比现有技术免去了设置在第一互连线路层与基板框架之间的绝缘介质层,因此可以使埋入式封装结构的厚度较薄,且可以简化埋入式封装结构的结构和工艺,降低制作成本。

进一步地,在所述第一通孔中形成金属连接电极以及在所述第二通孔中埋嵌电子元件之后,在形成所述第一互连线路层之前,还可以包括:在所述基板框架与待形成的所述第一互连线路层之间形成第一绝缘介质层,以使待形成的所述第一互连线路层通过贯穿所述第一绝缘介质层的过孔与所述金属连接电极的一端以及所述电子元件的引脚电连接。

为了实现埋入式封装结构与外部器件(如印刷电路板(printed circuit board,PCB)、其它芯片等)或基板的互连,埋入式封装结构可以通过焊盘(pad)与外部互连。其中焊盘的位置和数量需要根据埋入式封装结构对外连接的需要来设置。

因此,在本申请中,在形成所述第一互连线路层之后,还可以包括:在所述第一互连线路层背离所述基板框架一侧形成第一防焊层,且所述第一防焊层设置有用于暴露所述第一互连线路层部分区域的开窗;在所述第一防焊层的所述开窗中形成第一焊盘,且所述第一焊盘与所述第一防焊层的所述开窗所暴露出的所述第一互连线路层电连接。

在一种可能的实现方式中,在本申请中,在所述第一通孔中形成金属连接电极以及在所述第二通孔中埋嵌电子元件之后,还可以包括:形成位于所述基板框架背离所述第一互连线路层一侧的第二互连线路层,且所述第二互连线路层与所述金属连接电极的另一端电连接。即利用第一互连线路层和第二互连线路层使所述埋入式封装结构的两侧均可以与外部器件或基板进行互连,且第一互连线路层和第二互连线路层可以通过金属连接电极实现互连。并且,由于第二互连线路层是直接设置在基板框架上的,相比现有技术免去了设置在第二互连线路层与基板框架之间的绝缘介质层,因此可以使埋入式封装结构的厚度较薄,且可以简化埋入式封装结构的结构和工艺,降低制作成本。

在一种可能的实现方式中,在所述第一通孔中形成金属连接电极以及在所述第二通孔中埋嵌电子元件之后,在形成所述第二互连线路层之前,还可以包括:在所述基板框架与待形成的所述第二互连线路层之间形成第二绝缘介质层,以使待形成的所述第二互连线路层通过贯穿所述第二绝缘介质层的过孔与所述金属连接电极的另一端电连接。利用第二绝缘介质层作为应力缓冲层,使第二互连线路层与基板框架之间的CTE梯度减小,从而降低第二互连线路层与基板框架互连时产生的应力。

进一步地,在本申请中,在形成所述第一互连线路层之后,还可以包括:在所述第二互连线路层背离所述基板框架一侧形成第二防焊层,且所述第二防焊层设置有用于暴露所述第二互连线路层部分区域的开窗;在所述第二防焊层的所述开窗中形成第二焊盘,且所述第二焊盘与所述第二防焊层的所述开窗所暴露出的所述第二互连线路层电连接。

在具体实施时,在本申请中还可以包括:在所述基板框架的其中一侧形成芯片单元。即实现芯片单元和基板框架集成一体化,从而可以借助现有半导体wafer工艺技术和设备资源一站式形成埋入式封装结构,降低生产成本。

在实际生产中,可以在埋嵌电子元件之前形成芯片单元,也可以在埋嵌电子元件之后形成芯片单元,在此不作限定。

为了提高埋入式封装结构的散热能力,在一种可能的实现方式中,本申请还可以包括:在所述基板框架中形成散热孔,其中所述散热孔的延伸方向垂直于所述基板框架的厚度方向,且所述散热孔与所述第一通孔以及所述第二通孔均不连通。

需要说明的是,本申请对在基板框架中形成所述散热孔的顺序不作限定,可以在形成埋入式封装结构之前的任何时候形成,例如可以在形成第一通孔和第二通孔之前形成,也可以在形成第一通孔和第二通孔之后形成;可以在形成金属连接电极之前形成,也可以在形成金属连接电极之后形成;还可以在埋嵌电子元件之前形成,或者在埋嵌电子元件之后形成。

附图说明

图1是本申请实施例提供的一种可能的应用场景的示意图;

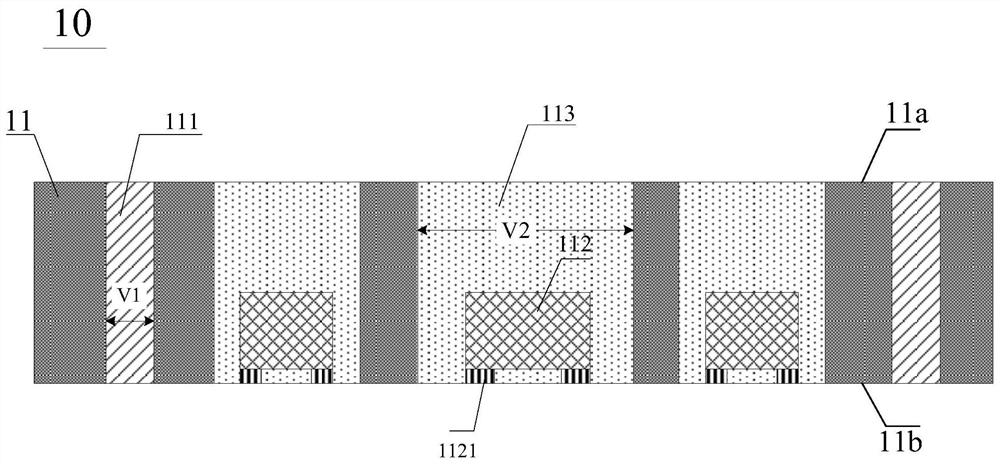

图2是本申请一种实施例提供的埋入式封装结构的结构示意图;

图3是本申请一种实施例提供的埋入式封装结构的制备方法的流程示意图;

图4是本申请又一实施例提供的埋入式封装结构的结构示意图;

图5是本申请又一实施例提供的埋入式封装结构的结构示意图;

图6是本申请又一实施例提供的埋入式封装结构的结构示意图;

图7是本申请又一实施例提供的埋入式封装结构的结构示意图;

图8是本申请又一实施例提供的埋入式封装结构的结构示意图;

图9是本申请又一实施例提供的埋入式封装结构的结构示意图;

图10是本申请又一实施例提供的埋入式封装结构的结构示意图;

图11是本申请又一实施例提供的埋入式封装结构的结构示意图;

图12是本申请又一实施例提供的埋入式封装结构的结构示意图;

图13是本申请又一实施例提供的埋入式封装结构的结构示意图;

图14是本申请又一实施例提供的埋入式封装结构的结构示意图;

图15是本申请又一实施例提供的埋入式封装结构的结构示意图;

图16是本申请又一实施例提供的埋入式封装结构的结构示意图。

具体实施方式

为了使本申请的目的、技术方案和优点更加清楚,下面将结合附图对本申请作进一步地详细描述。

以下实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本申请的限制。如在本申请的说明书和所附权利要求书中所使用的那样,单数表达形式“一个”、“一种”、“所述”、“上述”、“该”和“这一”旨在也包括例如“一个或多个”这种表达形式,除非其上下文中明确地有相反指示。

在本说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本申请的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。

另外,在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。本申请中所描述的表达位置与方向的词,均是以附图为例进行的说明,但根据需要也可以做出改变,所做改变均包含在本申请保护范围内。本申请的附图仅用于示意相对位置关系不代表真实比例。

本申请实施例提出的埋入式封装结构可以应用于各种终端设备中,例如可以应用于智能手机、智能电视、智能电视机顶盒、个人电脑(personal computer,PC)、可穿戴设备、智能宽带等终端设备。应注意,本申请实施例提出的埋入式封装结构旨在包括但不限于应用在这些和任意其它适合类型的终端设备中。如图1中所示,以手机为例,终端设备包含壳体20以及设置在壳体20内的印刷电路板,该印刷电路板上设置有埋入式封装结构10。其中,印刷电路板可以为终端设备的主板30,埋入式封装结构10与主板30电连接。

图2示例性示出了本申请实施例提供的一种埋入式封装结构10的结构示意图。参见图2,所述埋入式封装结构可以包括:基板框架11,沿所述基板框架11的厚度方向贯穿所述基板框架11的第一通孔V1和第二通孔V2;即该基板框架11具有相对设置的上表面11a和下表面11b,第一通孔V1和第二通孔V2均由上表面11a贯穿至下表面11b。所述第一通孔V1中设置有金属连接电极111,该连接电极111可以使位于基板框架11的上表面11a和下表面11b的器件实现互连;所述第二通孔V2中埋嵌有电子元件112,且所述电子元件112的引脚1121裸露于所述第二通孔V2的孔口,便于后续通过引脚1121向所述电子元件112提供信号;所述基板框架11的材质为硅或陶瓷,即该基板框架11采用硅基板或者陶瓷基板形成,相比现有技术中基板框架11由树脂材料形成,本申请中的基板框架11在保证绝缘性的基础上具有更好的散热性能、抗潮能力和强度,可以显著提升ECP产品的可靠性和电气特性。

图3示例性示出了本申请实施例所提供的一种埋入式封装结构的制备方法的流程示意图。参见图3,该制备方法主要包括以下步骤:

S301、形成基板框架;其中,所述基板框架的材质为硅或陶瓷,且所述基板框架在沿其厚度方向具有贯穿所述基板框架的第一通孔和第二通孔。

S302、在所述第一通孔中形成金属连接电极,并在所述第二通孔中埋嵌电子元件,且所述电子元件的引脚裸露于所述第二通孔的孔口。

可以理解的是,本申请对形成金属连接电极和埋嵌电子元件的顺序不作限定,可以是先在所述第一通孔中形成金属连接电极,然后在所述第二通孔中埋嵌电子元件。当然也可以是先在所述第二通孔中埋嵌电子元件,然后在所述第一通孔中形成金属连接电极。

以基板框架的材质为硅为例,可以先在裸硅晶圆(wafer)上采用硅穿孔(ThroughSilicon Via,TSV)工艺形成第一通孔和第二通孔,然后在第一通孔中形成金属连接电极,之后再在第二通孔中埋嵌电子元件。或者,可以先在裸硅晶圆(wafer)上采用硅穿孔(Through Silicon Via,TSV)工艺形成第一通孔和第二通孔,然后在第二通孔中埋嵌电子元件,之后再在第一通孔中形成金属连接电极。

在具体实施时,可以采用树脂材料将电子元件埋嵌于第二通孔中。例如图2所示,可以先将电子元件112放置于第二通孔V2中,然后在第二通孔V2中填充树脂材料113,从而使电子元件112埋嵌于第二通孔V2中,且电子元件112的引脚1121裸露于树脂材料113的表面。

本申请对埋入的电子元件不作限定,例如,该电子元件可以为有源电子元件,也可以为无源电子元件。当电子元件112为有源电子元件时,可以为如图4所示的裸片(die),die是芯片未封装前的晶粒,每一个die就是一个具有独立功能的尚未封装的芯片,它可由一个或多个电路组成。其中芯片可以为不同功能的芯片,如CPU芯片、射频驱动芯片或者其他处理器的芯片等。当电子元件112为无源电子元件时,可以为如图4所示的电容C、电阻R或者电感等。

进一步地,当埋入的电子元件为die时,die一般是在wafer上形成的,当基板框架和die的wafer材料相同时,由于二者主体材料性质相同,因此二者热膨胀系数(Coefficient of Thermal Expansion,CTE)匹配性较好,抗温变冲击应力能力较强,可以减小在环境温度发生剧烈变化时,由于温变冲击导致内部埋嵌电子元件与基板框架的结合界面发生分层的概率。

需要说明的是,本申请对第一通孔和第二通孔的数量及大小不作限定,需要根据埋入式封装结构的具体功能来设置。例如第二通孔的大小可以根据需要埋入的电子元件的大小来设置,第二通孔的数量可以根据埋入的电子元件的数量来设置。

为了提高埋入式封装结构的散热能力,如图4所示,在所述基板框架11中还形成有散热孔V3,所述散热孔V3的延伸方向垂直于所述基板框架111的厚度方向,且所述散热孔V3与所述第一通孔V1以及所述第二通孔V2均不连通。具体散热孔V3的大小和数量根据散热需要来设计。当控制比基板框架11温度低的风从散热孔V3流过,则为风冷散热,从而由散热孔V3内流过的风来带走热量;当控制比基板框架11温度低的液体从散热孔V3流过,则为液冷散热,从而由散热孔V3内流过的液体来带走热量。

需要说明的是,本申请对在基板框架中形成所述散热孔的顺序不作限定,可以在形成埋入式封装结构之前的任何时候形成,例如可以在形成第一通孔和第二通孔之前形成,也可以在形成第一通孔和第二通孔之后形成;可以在形成金属连接电极之前形成,也可以在形成金属连接电极之后形成;还可以在埋嵌电子元件之前形成,或者在埋嵌电子元件之后形成。

参见图5和图6,在本申请中,在所述第一通孔V1中形成金属连接电极111以及在所述第二通孔V2中埋嵌电子元件112之后,还可以包括:在所述基板框架11一侧、且位于所述电子元件112的引脚1121露出的一侧形成第一互连线路层12,且所述第一互连线路层12与所述金属连接电极111的一端以及所述电子元件112的引脚1121电连接。在所述埋入式封装结构10中,利用第一互连线路层12使基板框架11中金属连接电极111与电子元件112实现互连。由于第一互连线路层12是直接设置在基板框架11上的,相比现有技术免去了设置在第一互连线路层12与基板框架11之间的绝缘介质层,因此可以使埋入式封装结构10的厚度较薄,且可以简化埋入式封装结构10的结构和工艺,降低制作成本。

在具体实施时,第一互连线路层可以包括至少一层导电层,导电层上设置有电路布线。当第一互连线路层包括两层或者多层导电层时,相邻导电层之间还设置有绝缘介质层,绝缘介质层中则会设置有介质穿孔用于连通不同导电层上的电路布线。

示例性的,如图5所示,所述第一互连线路层12仅包括一层导电层,所述导电层中的电路布线分别与所述金属连接电极111的一端以及所述电子元件112的引脚1121电连接。或者,如图6所示,所述第一互连线路层12包括第一导电层121、第二导电层122以及位于第一导电层121和第二导电层122之间的绝缘介质层123;所述第一导电层121中的电路布线分别与所述金属连接电极111的一端以及所述电子元件112的引脚1121电连接,所述第一导电层121中的电路布线通过所述绝缘介质层123中的介质穿孔与所述第二导电层122中的电路布线电连接。

需要说明的是,本申请对所述第一互连线路层中包括的导电层的层数不作限定,可以根据实际需求进行设计。图5和图6仅是以所述第一互连线路层分别包括一层导电层和两层导电层为例进行示意说明。

进一步地,在所述第一通孔中形成金属连接电极以及在所述第二通孔中埋嵌电子元件之后,在形成所述第一互连线路层之前,还包括:在所述基板框架与待形成的所述第一互连线路层之间形成第一绝缘介质层,以使待形成的所述第一互连线路层通过贯穿所述第一绝缘介质层的过孔与所述金属连接电极的一端以及所述电子元件的引脚电连接。

示例性的,如图9和图10所示,所述埋入式封装结构10还可以包括:位于所述第一互连线路层12与所述基板框架11之间的第一绝缘介质层13,且所述第一互连线路层11通过贯穿所述第一绝缘介质层13的过孔与所述金属连接电极111的一端以及所述电子元件112的引脚1121电连接。利用第一绝缘介质层13作为应力缓冲层,使第一互连线路层12与基板框架11之间的CTE梯度减小,从而降低第一互连线路层12与基板框架11互连时产生的应力。

需要说明的是,所述第一互连线路层11中最靠近所述基板框架11的导电层上的电路布线通过贯穿所述第一绝缘介质层13的过孔与所述金属连接电极111的一端以及所述电子元件112的引脚1121电连接。例如图10中,第一导电层121上的电路布线通过贯穿所述第一绝缘介质层13的过孔与所述金属连接电极111的一端以及所述电子元件112的引脚1121电连接,第二导电层122中的电路布线通过所述绝缘介质层123中的介质穿孔与所述第一导电层121中的电路布线电连接。

为了实现埋入式封装结构与外部器件(如印刷电路板(printed circuit board,PCB)、其它芯片等)或基板的互连,埋入式封装结构可以通过焊盘(pad)与外部互连。其中焊盘的位置和数量需要根据埋入式封装结构对外连接的需要来设置。

因此,在本申请中,在形成所述第一互连线路层之后,还可以包括:在所述第一互连线路层背离所述基板框架一侧形成第一防焊层,且所述第一防焊层设置有用于暴露所述第一互连线路层部分区域的开窗;在所述第一防焊层的所述开窗中形成第一焊盘,且所述第一焊盘与所述第一防焊层的所述开窗所暴露出的所述第一互连线路层电连接。

示例性的,如图11至图14所示,所述埋入式封装结构10中还可以包括第一防焊层14和多个第一焊盘151;其中,第一防焊层14位于所述第一互连线路层12背离所述基板框架11一侧,且所述第一防焊层11设置有用于暴露所述第一互连线路层12部分区域的开窗;所述第一焊盘151位于所述第一防焊层14的所述开窗中,且所述第一焊盘151与所述第一防焊层14的所述开窗所暴露出的所述第一互连线路层12电连接。从而利用第一焊盘151实现埋入式封装结构10与外部器件或基板的互连。第一互连线路层12可以对第一焊盘的位置进行重新布局,以将第一焊盘布置到新的、节距占位更为宽松的区域。第一防焊层14则是可以避免第一焊盘151之间发生短路。

在本申请中,可以仅在基板框架的一侧设置布线层和焊盘,当然也可以在基板框架的两侧均设置布线层和焊盘,从而使基板框架的两侧均可以与外部器件或基板进行互连,且基板框架的两侧可以通过金属连接电极实现互连。

在本申请中,在所述第一通孔V1中形成金属连接电极111以及在所述第二通孔V2中埋嵌电子元件112之后,还可以包括:形成位于所述基板框架11背离所述第一互连线路层12一侧的第二互连线路层16,且所述第二互连线路层16与所述金属连接电极111的另一端电连接。即利用第一互连线路层12和第二互连线路层16使所述埋入式封装结构10的两侧均可以与外部器件或基板进行互连,且第一互连线路层12和第二互连线路层16可以通过金属连接电极111实现互连。并且,由于第二互连线路层16是直接设置在基板框架11上的,相比现有技术免去了设置在第二互连线路层16与基板框架11之间的绝缘介质层,因此可以使埋入式封装结构10的厚度较薄,且可以简化埋入式封装结构10的结构和工艺,降低制作成本。

在具体实施时,第二互连线路层可以包括至少一层导电层,导电层上设置有电路布线。当第二互连线路层包括两层或者多层导电层时,相邻导电层之间还设置有绝缘介质层,绝缘介质层中则会设置有介质穿孔用于连通不同导电层上的电路布线。

示例性的,如图7所示,所述第二互连线路层16仅包括一层导电层,所述导电层中的电路布线与所述金属连接电极111的另一端电连接。或者,如图8所示,所述第二互连线路层16包括第三导电层161、第四导电层162以及位于第三导电层161和第四导电层162之间的绝缘介质层163;所述第三导电层161中的电路布线与所述金属连接电极111的另一端电连接,所述第三导电层161中的电路布线通过所述绝缘介质层163中的介质穿孔与第四导电层162中的电路布线电连接。

需要说明的是,本申请对所述第二互连线路层中包括的导电层的层数不作限定,可以根据实际需求进行设计。图7和图8仅是以所述第二互连线路层分别包括一层导电层和两层导电层为例进行示意说明。

进一步地,在所述第一通孔中形成金属连接电极以及在所述第二通孔中埋嵌电子元件之后,在形成所述第二互连线路层之前,还包括:在所述基板框架与待形成的所述第二互连线路层之间形成第二绝缘介质层,以使待形成的所述第二互连线路层通过贯穿所述第二绝缘介质层的过孔与所述金属连接电极的另一端电连接。

示例性的,如图9和图10所示,所述埋入式封装结构10还可以包括:位于所述第二互连线路层16与所述基板框架11之间的第二绝缘介质层17,且所述第二互连线路层16通过贯穿所述第二绝缘介质层17的过孔与所述金属连接电极111的另一端电连接。利用第二绝缘介质层17作为应力缓冲层,使第二互连线路层16与基板框架11之间的CTE梯度减小,从而降低第二互连线路层16与基板框架11互连时产生的应力。

需要说明的是,所述第二互连线路层16中最靠近所述基板框架11的导电层上的电路布线通过贯穿所述第二绝缘介质层17的过孔与所述金属连接电极111的另一端电连接。例如图10中,第三导电层161上的电路布线通过贯穿所述第二绝缘介质层17的过孔与所述金属连接电极111的另一端电连接,第四导电层162中的电路布线通过所述绝缘介质层163中的介质穿孔与所述第三导电层161中的电路布线电连接。

进一步地,在本申请中,在形成所述第二互连线路层之后,还可以包括:在所述第二互连线路层背离所述基板框架一侧形成第二防焊层,且所述第二防焊层设置有用于暴露所述第二互连线路层部分区域的开窗;在所述第二防焊层的所述开窗中形成第二焊盘,且所述第二焊盘与所述第二防焊层的所述开窗所暴露出的所述第二互连线路层电连接。

示例性的,如图11至图14所示,所述埋入式封装结构10中还可以包括第二防焊层18和多个第二焊盘191;其中,第二防焊层18位于所述第二互连线路层16背离所述基板框架11一侧,且所述第二防焊层18设置有用于暴露所述第二互连线路层16部分区域的开窗;所述第二焊盘191位于所述第二防焊层18的所述开窗中,且所述第二焊盘191与所述第二防焊层18的所述开窗所暴露出的所述第二互连线路层16电连接。从而利用第二焊盘191实现埋入式封装结构10与外部器件或基板的互连。第二互连线路层16可以对第二焊盘191的位置进行重新布局,以将第二焊盘191布置到新的、节距占位更为宽松的区域。第二防焊层18则是可以避免第二焊盘191之间发生短路。

在本申请中,位于第一通孔中的金属连接电极一般为铜电极,在此不作限定。

可选地,绝缘介质层的材料可以为氧化硅(Silicon Oxide)或者氮化硅(NitrideOxide)或者其他环氧树脂(epoxy)等,不同位置的绝缘介质层的材料可以相同,也可以不同,在此不作限定。

在实际制备时,防焊层可以是陶瓷或高温玻璃材料制备而成的层结构,导电层可以是由金、银、铜等任意导电材料制备而成的层结构,在此不作限定。

需要需说明的是,本申请对分别在基板框架11两侧形成上述结构的顺序不作限定,以图14为例,只要保证,在基板框架11的上表面,形成顺序依次为:第二绝缘介质层17、第二互连线路层16、第二防焊层18和第二焊盘191,在基板框架11的下表面,形成顺序依次为:第一绝缘介质层13、第一互连线路层12、第一防焊层14和第一焊盘151即可。可以先在基板框架11的上表面依次形成第二绝缘介质层17、第二互连线路层16、第二防焊层18和第二焊盘191之后,再在基板框架11的下表面依次形成第一绝缘介质层13、第一互连线路层12、第一防焊层14和第一焊盘151。当然也可以先在基板框架11的下表面依次形成第一绝缘介质层13、第一互连线路层12、第一防焊层14和第一焊盘151之后,再在基板框架11的上表面依次形成第二绝缘介质层17、第二互连线路层16、第二防焊层18和第二焊盘191。还可以在基板框架11的上表面(或者下表面)形成一部分结构后再在基板框架11的下表面(或者上表面)形成一部份结构,之后再在基板框架11的上表面(或者下表面)形成另一部分结构,例如,可以先在基板框架11的上表面形成第二绝缘介质层17和第二互连线路层16,之后在基板框架11的下表面形成第一绝缘介质层13和第一互连线路层12,接着再在基板框架11的上表面形成第二防焊层18和第二焊盘191,最后再在基板框架11的下表面形成第一防焊层14和第一焊盘151。或者,例如,可以先在基板框架11的下表面形成第一绝缘介质层13和第一互连线路层12,之后在基板框架11的上表面形成第二绝缘介质层17和第二互连线路层16,接着再在基板框架11的下表面形成第一防焊层14和第一焊盘151,最后再在基板框架11的上表面形成第二防焊层18和第二焊盘191。

在具体实施时,在本申请中还可以包括:在所述基板框架的其中一侧形成芯片单元。即实现芯片单元和基板框架集成一体化,从而可以借助现有半导体wafer工艺技术和设备资源一站式形成埋入式封装结构,降低生产成本。

在实际生产中,可以在埋嵌电子元件之前形成芯片单元,也可以在埋嵌电子元件之后形成芯片单元,在此不作限定。

芯片单元通常是指前述die,由半导体材料和布设于半导体材料上的电路层组成,半导体材料形成有晶体管等半导体器件,电路层中设置有多层的电路,通常设置有各种功能电路,这些电路与半导体材料上的半导体器件耦合,从而构成完整的芯片电路结构。其中,芯片中的电路层所处的一侧的表面称为有源面,芯片中的半导体材料所处的一侧的表面(与有源面相对应的另一面)称为无源面。

在本申请中,如图15和图16所示,芯片单元21可以位于基板框架11的上表面,即设置于基板框架11面向第一互连线路层12的一侧,也可以位于基板框架的下表面,即设置于基板框架11面向第二互连线路层16的一侧(图中未视出),在此不作限定。芯片单元与埋嵌的die区别在于,基板框架复用为芯片单元的wafer,而埋嵌的die则是在额外的wafer上制备后进行切割所形成的,埋嵌的die的wafer与基板框架不是同一wafer。

本申请实施例提供的上述任一种埋入式封装结构可以应用于终端设备,参考图1所示,所述终端设备还可以包括:壳体20、设置在所述壳体20内的主板30,埋入式封装结构10可以设置在所述主板30上。由于该终端设备解决问题的原理与前述一种埋入式封装结构相似,因此该终端设备的实施可以参见前述埋入式封装结构的实施,重复之处不再赘述。

以上,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以权利要求的保护范围为准。

- 一种埋入式封装结构及其制备方法、终端设备

- 一种埋入式封装结构及其制备方法、终端