一种高寿命环保型直流充电线及其加工方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及一种电力线缆加工领域,具体是一种高寿命环保型直流充电线及其加工方法。

背景技术

随着石油资源枯竭,燃油车逐步被新能源汽车取代,如何实现新能源汽车快速充电,提高充电效率,目前最好的办法是采用直流充电方式,但由于充电环境的不确定性,使用者对直流充电枪规范使用缺乏意识,导致直流充电线信号线、辅助线断线现象频繁发生给使用者带来了麻烦,同时给充电桩运营商造成了经济损失,投诉不断,给新能源汽车新兴市场健康发展蒙上了一层阴影,很多电缆制造企业走入了电缆设计误区,认为移动电缆只要设计柔软就能解决此类问题。

通过大量收集此类电缆断芯进行数据模拟和原因分析,引起控制或辅助线芯断裂的主要原因是:直流充电线实现快充,主线芯相对较大,而控制或辅助线芯较小,充电线在移动过程中,控制或辅助线芯移动是借助主线芯移动实现的;现由于频繁移动和充电发热,致使控制或辅助线芯更加柔软,充电线在反复移动过程中,控制或辅助线芯的弯曲和拉直过程中,其弯曲和拉直辐度不匹配,致使控制或辅助线芯始终处于疲劳状态,随着时间推移,疲劳现象更加突出,形成应力集中,直到断芯为止。

控制或辅助线芯一般采用束绞或束绞加复绞制作方法,此方法特点加工速度快,但对使用环境适应较低,容易引起控制或辅助线芯打扭和断芯。

发明内容

基于上述背景技术中所提到的现有技术中的不足之处,为此本发明提供了一种高寿命环保型直流充电线及其加工方法。

本发明通过采用如下技术方案克服以上技术问题,具体为:

一种高寿命环保型直流充电线,包括绞合钢芯和铜丝编织层,所述绞合钢芯由七根钢丝左向绞合而成,所述铜丝编织层由多根铜丝编织而成。

一种高寿命环保型直流充电线的加工方法,包括如下步骤:

步骤一,绞合钢芯,将七根直径为0.18mm钢丝左向绞合;

步骤二,外层编织,采用网状编织,编织角为编织丝方向与缆芯垂直之间的夹角,夹角为50-70°。

作为本发明进一步的方案:所述步骤一中,用七根直径为0.18mm钢丝左向绞合后的钢芯与48根直径0.2mm铜单丝一起左向束绞,把已绞合的钢芯放置在中心层。

作为本发明再进一步的方案:所述步骤二中,每根单丝实际长度大于导体长度的1.2倍,电缆设计弯曲半径为电缆直径的5倍。

作为本发明再进一步的方案:所述步骤二中,对外层编织包括对步骤一中束绞成型的内芯导体外层再编织一层铜单丝,采用16锭编织机编织,每股5根;

作为本发明再进一步的方案:所述步骤二中,所述铜单丝直径为0.2mm,编织节距小于12mm,编织角度为50-70。

采用以上结构后,本发明相较于现有技术,具备以下优点:采用组合制作导体方法,提高了电缆的使用寿命,采用组合制作导体方法,提高了制造商、运营商和用户多方共赢局面;避免了因控制或辅助线芯断芯而不能充电的尴尬现象,提高了充电效率,增强人们购买新能源汽车的信心;采用新型导体制作方法,减少了用户投诉,大幅降低了充电设备维修和维护成本,提升了运营商市场品牌形象;作为电缆制造商运用新型导体制作方法,提高了电缆使用寿命,同时也赢得了新能源汽车充电线市场。

附图说明

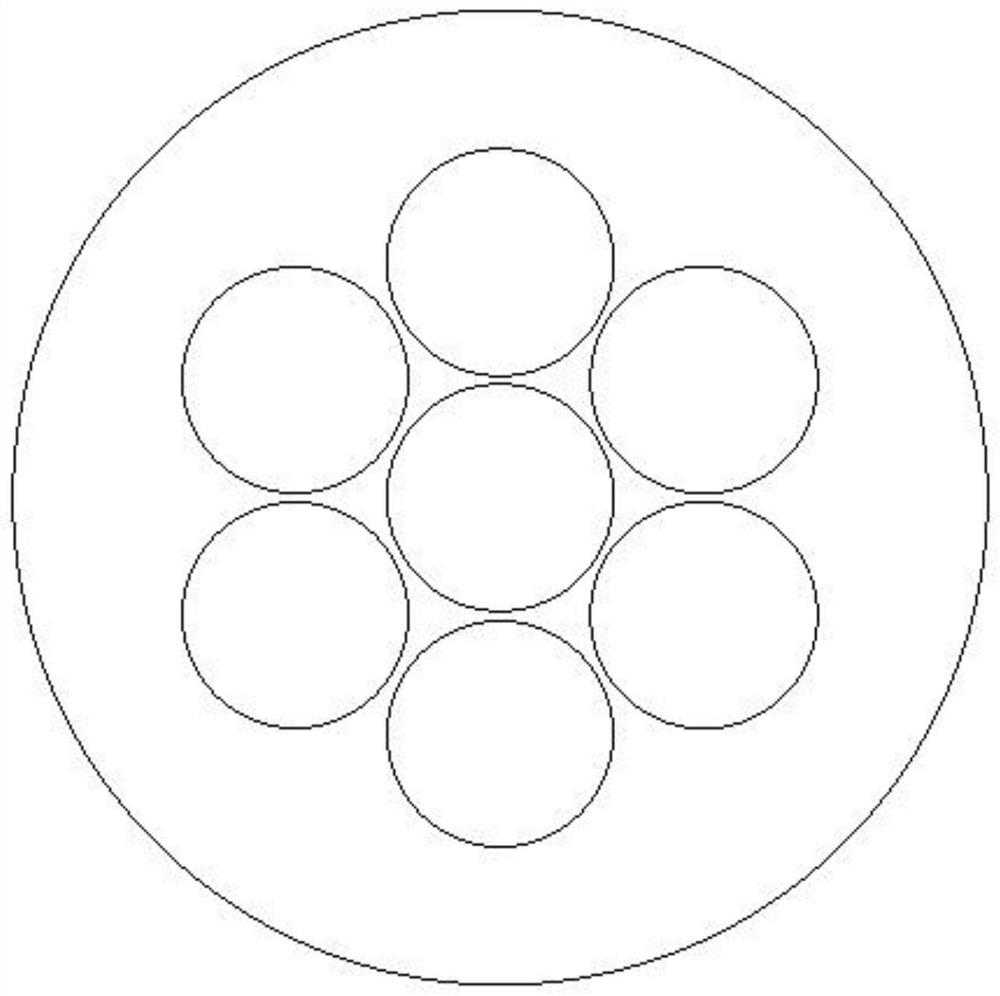

图1为钢丝左向绞合时的截面图

图2为绞好的钢芯与铜单丝左向束绞时的截面图

图3为束绞成型的内芯导体外层编织铜单丝的展开图

图4为绞合钢芯受拉断力时的分析图

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以多种不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

另外,本发明中的元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

一种高寿命环保型直流充电线,包括绞合钢芯和铜丝编织层,所述绞合钢芯由七根钢丝左向绞合而成,所述铜丝编织层由多根铜丝编织而成。

请参阅图1~4,本发明实施例中,一种高寿命环保型直流充电线加工方法,包括如下步骤:

将传统的束绞或束绞加复绞制作改为束绞钢芯加束绞铜丝加编织铜丝制作;

步骤一,请参阅图4,绞合钢芯,由于其长度最短,当电缆在弯曲或拖动时,受力最大,若采用铜丝其强度、伸长率较低,极易延伸或断裂,局部电阻会增大,引起电缆压降增加,热量集聚而缩短电缆使用寿命;采用绞合钢芯,其截面不计入整个线芯设计截面,不会增加缆芯导体直流电阻;同时,绞合钢芯韧性和刚性能够承载400MPa以上的拉断力,电缆在拖曳时,保持线芯收放自如,不会产生打扭现象;

步骤二,外层编织,采用网状编织,编织角为编织丝方向与缆芯垂直之间的夹角,夹角为50-70,每根单丝实际长度大于导体长度的1.2倍,电缆设计弯曲半径为电缆直径的5倍;弯曲时,每根线芯拉伸不会超过1.2倍,导体外层不会因为拉伸或压缩引起导体断芯现象,保证了电缆使用寿命,外层采用编织结构,在一定技术层面上增加了单丝滑移距离,足以克服线芯在弯曲时内层拉伸和内层抗压的力值;

所述步骤一中,包括以下部分:

s1,参阅图1,将七根直径为0.18mm钢丝左向绞合,增加辅助或控制线芯的刚性,确保充电线在弯曲后拉直时,辅助或控制线芯快速恢复到原始状态;

s2,参阅图2,用s1中束绞好的钢芯与48根直径0.2mm铜单丝一起左向束绞,把已绞合的钢芯放置在中心层,实现距离最短,缆芯在弯曲和拉直时受力最大,这样便于保护一起束绞的铜单丝不会损伤;

所述步骤二中,请参阅图3,包括对已束绞成型的内芯导体外层再编织一层铜单丝,采用16锭编织机编织,每股5根,单丝直径为0.2mm,编织节距控制在12mm以内,编织角不小于50度,但也不能大于70度;提升整体线芯的弯曲性能和刚性,确保线芯伸缩自如。

本方案在实现充电线反复弯曲不断芯方面应是最成熟、最成功的一次设计,但用户如对使用寿命要求不是很高的情况下,本发明方案中导体组合设计制作方法可以简化:即直接采用束绞钢芯+复绞铜丝方法(与钢芯束绞方向相同,同为左向),与原设计技术方案相比,少了铜丝编织工序流程,将二次束绞改为复绞方法,导体制作完成后,挤包绝缘,在烘箱100℃封闭空间了静置1小时以上,去除导体加工过程应力即可;

可以采用束绞钢芯加复绞铜丝加绝缘加编织层加内护套的制作方法,控制或辅助线芯外径会增大,但使用效果与束绞钢芯加束绞铜丝加编织铜丝同步,编织层可采用铜丝或芳纶线;

还可以采用束绞钢芯加复绞铜丝加绝缘加编织层的制作方法,编织层可采用芳纶线;

采用导体组合设计理念,改变了传统导体制作方法,尤其是最外层采用编织制作方法,即增强了导体刚性,也增加了单丝滑移空间,提高了导体柔软度;

作为充电线,控制或辅助线芯,一般制造厂商会在导体中心层增加芳纶线,但如果绞合不好的情况下,该线会跑偏至外层,严重影响使用寿命。而中心层采用绞合钢芯,增强了导体刚性,导体来回收放自如,也不影响导体的弯曲半径;

本次通过对导体制作方法的改变,颠覆了传统电缆导体加工方法,导体由原先单一的束绞或束绞+复绞结构改为束绞钢芯+束绞铜丝+编织铜丝组合导体结构,提高了导体加工难度。但优势明显:

(1)采用组合制作导体方法,提高了电缆的使用寿命。

充电电缆在使用过程中,因控制或辅助线芯断芯,导致充电枪无法工作,给广大用户带来了麻烦,同时也严重制约新能源汽车的发展。随着新能源汽车续航里程的提升,快充设备发展势在必行,那么直流充电线需求量会大幅攀升,新型控制或辅助线芯导体制作方法,极大提升了电缆使用寿命。

(2)采用组合制作导体方法,提高了制造商、运营商和用户多方共赢局面。

用户层面:避免了因控制或辅助线芯断芯而不能充电的尴尬现象,提高了充电效率,增强人们购买新能源汽车的信心。

运营商:作为充电桩投资商,采用新型导体制作方法,减少了用户投诉,大幅降低了充电设备维修和维护成本,提升了运营商市场品牌形象。

制造商:充电线制造商在整个新能源汽车领域扮演了一个重要角色,如果电缆设计不能充分考虑电缆的使用环境,而简单地从电缆柔软度方面考虑其弯曲半径,往往会走入移动电缆设计的一个误区,作为电缆制造商运用新型导体制作方法,提高了电缆使用寿命,同时也赢得了新能源汽车充电线市场。

第一,束绞钢芯加束绞铜丝加编织铜丝导体组合制作方法,在电缆行业内属首例,严禁竞争对手仿制该导体组合制作方法。

第二,类似于束绞钢芯加束绞铜丝加编织铜丝导体组合制作方法,束绞钢芯加复绞铜丝加绝缘加编织层加内护套或束绞钢芯加复绞铜丝加绝缘加编织层制作方法,用于充电线同一位置,也应得到保护。

以上仅就本发明的最佳实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅限于以上实施例,其具体结构允许有变化。但凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

- 一种高寿命环保型直流充电线及其加工方法

- 一种使用寿命高的环保型胶体电池