排气装置及其安装方法、涡轮压裂设备

文献发布时间:2023-06-19 11:16:08

技术领域

本公开的实施例涉及一种排气装置及其安装方法、涡轮压裂设备。

背景技术

近年来,随着对页岩气等非常规天然气的需求的增长,压裂设备的需求也大幅增长。压裂设备通常包括主要动力装置和多个辅助动力装置以及一些配套装置,配套装置例如包括扩散管、消音器等功能部件,这些部件通常采用横向布置且体积较大,其装配过程是形成涡轮压裂设备的重要环节。

发明内容

本公开至少一实施例提供一种排气装置,该排气装置包括本体、固定板、压板和扩散管;本体包括侧壁;固定板构造为可固定到所述侧壁;压板构造为可与所述固定板预固定连接以及固定连接;扩散管构造为通过所述压板以及所述固定板固定到所述侧壁;其中,所述固定板还包括第一预安装部,所述压板还包括第二预安装部,所述第二预安装部与所述第一预安装部配合而实现对所述扩散管的预固定。

例如,本公开至少一实施例提供的排气装置中,所述第二预安装部与所述第一预安装部构造为通过插接实现对所述扩散管的预固定,所述第二预安装部与所述第一预安装部之一包括凹入部,第二预安装部与所述第一预安装部中另一个包括凸出部,在所述第二预安装部与所述第一预安装部插接的情况下,所述凸出部的至少部分位于所述凹入部中。

例如,本公开至少一实施例提供的排气装置中,所述侧壁具有安装开口;所述固定板具有供所述扩散管穿过的第一开口;所述压板具有供所述扩散管穿过的第二开口;所述扩散管构造为穿过所述安装开口、所述第一开口和所述第二开口而固定在所述侧壁上。

例如,本公开至少一实施例提供的排气装置中,所述固定板包括第一板面,所述第一预安装部包括从所述第一板面沿轴向突出的第一安装部,所述第一安装部至少部分围绕所述第一开口,所述第一预安装部还包括从所述第一安装部的朝向所述第一开口的侧面向所述第一开口突出的第一挡板,所述第一挡板与所述第一安装部的沿轴向方向与第一板面间隔的第一表面间隔预定距离,从而所述凹入部的至少部分由所述第一挡板与所述第一安装部限定。

例如,本公开至少一实施例提供的排气装置中,在所述第一预安装部与所述第二预安装部配合的情况下,所述第一安装部的所述第一表面与所述压板的至少部分面对。

例如,本公开至少一实施例提供的排气装置中,所述压板包括第二板面,所述第二预安装部包括从所述第二板面沿轴向突出的第一凸出部,所述第一凸出部至少部分围绕所述第二开口;在所述第一预安装部与所述第二预安装部配合的情况下,所述第一凸出部的沿轴向方向与第二板面间隔的第二表面与所述第一挡板的第三表面面对,所述第一凸出部的至少部分位于所述第一预安装部中,其中,所述第三表面作为所述凹入部的底面的至少一部分。

例如,本公开至少一实施例提供的排气装置还包括:在所述第一表面与所述压板之间的第一密封部和/或在所述第二表面与所述第一挡板之间的第二密封部。

例如,本公开至少一实施例提供的排气装置中,所述第一安装部中具有沿平行于所述第一板面方向延伸且与所述第一开口连通的至少一个螺纹孔,在垂直于所述第一板面的方向上,所述至少一个螺纹孔位于所述第一挡板与所述第一表面之间。

例如,本公开至少一实施例提供的排气装置中,所述固定板包括第一板面,所述第一预安装部包括从所述第一板面沿轴向突出的第二安装部,所述第二安装部至少部分围绕所述第一开口,所述第二安装部的与所述第一板面在轴向方向上间隔设置的表面包括沿垂直于所述第一板面的方向朝向第一板面延伸的凹槽,所述凹槽配置为容纳所述凸出部的至少部分。

例如,本公开至少一实施例提供的排气装置中,所述压板包括第二板面,所述第二预安装部包括从所述第二板面沿轴向突出的第二凸出部,所述第二凸出部至少部分围绕所述第二开口,所述第二凸出部构造为可插入所述凹槽,以使得所述第二凸出部的至少部分位于所述第二安装部的所述凹槽中。

例如,本公开至少一实施例提供的排气装置中,所述第二安装部的在所述径向方向上远离所述第一开口的第一侧壁具有沿平行于所述第二板面方向延伸且贯穿所述第一侧壁的至少一个螺纹孔。

例如,本公开至少一实施例提供的排气装置中,所述固定板包括第一板面,所述第一预安装部包括从所述第一板面沿轴向突出的第三安装部,所述第三安装部至少部分围绕所述第一开口,所述第三安装部构成所述凸出部;所述压板包括第二板面,所述第二预安装部包括从所述第二板面沿轴向突出的第三凸出部,所述第三凸出部至少部分围绕所述第二开口,所述凹入部的部分由所述第三凸出部限定;在所述第一预安装部与所述第二预安装部配合的情况下,所述第三安装部的至少部分插入所述第二预安装部。

例如,本公开至少一实施例提供的排气装置中,所述第三安装部为围绕所述第一开口的第一闭合环状结构,所述第三凸出部为围绕所述第二开口的第二闭合环状结构,在所述第一预安装部与所述第二预安装部配合的情况下,所述第二闭合环状结构位于所述第一闭合环状结构的径向外侧且为所述压板的径向最外侧,所述凹入部的侧面由所述第三凸出部的径向内表面构成,所述凹入部的底面为所述第二板面。

例如,本公开至少一实施例提供的排气装置中,所述第三凸出部具有沿平行于所述第二板面方向延伸且贯穿所述第三凸出部的至少一个螺纹孔。

本公开至少一实施例还提供一种涡轮压裂设备,该涡轮压裂设备包括消音舱体和本公开实施例提供的排气装置,其中,所述消音舱体内设置有涡轮机,所述消音舱体外设置有消音器,所述消音舱体具有所述侧壁,所述扩散管安装在所述侧壁上,且所述扩散管的两端分别连接所述涡轮机和所述消音器。

本公开至少一实施例还提供一种排气装置的安装方法,包括:将所述固定板固定到所述侧壁;将所述第二预安装部与所述第一预安装部配合而实现对所述扩散管的预固定;以及将所述压板与所述固定板固定连接,以将所述扩散管固定在所述侧壁。

例如,本公开至少一实施例提供安装方法中,所述第二预安装部与所述第一预安装部构造为通过插接实现对所述扩散管的预固定,所述第二预安装部与所述第一预安装部之一包括凹入部,第二预安装部与所述第一预安装部中另一个包括凸出部,所述凸出部的至少一部分位于所述凹入部中,所述安装方法还包括:将所述凸出部的至少部分插入所述凹入部以实现对所述扩散管的预固定。

附图说明

为了更清楚地说明本公开实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本公开的一些实施例,而非对本公开的限制。

图1为一种扩散装置的示意图;

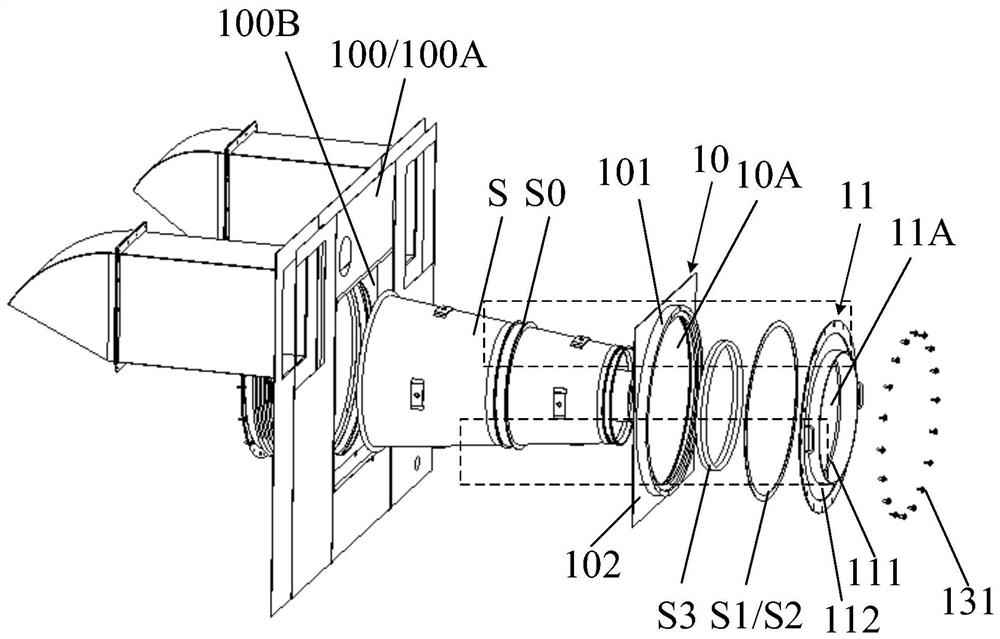

图2为本公开至少一实施例提供的扩散装置的爆炸图;

图3为图2中的扩散装置在装配后的部分放大示意图;

图4为本公开至少一实施例提供的扩散装置的固定板的平面示意图;

图5为图2中的扩散装置在装配后的另一部分放大示意图;

图6为本公开至少一实施例提供的扩散装置中固定板的第一预安装部和压板的第二预安装部在配合状态下的截面示意图;

图7为本公开至少一实施例提供的扩散装置中固定板的第一预安装部和压板的第二预安装部在配合状态下的另一截面示意图;以及

图8为本公开至少一实施例提供的涡轮压裂设备的示意图。

具体实施方式

为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

由前面所述,压裂设备通常包括主要动力装置和多个辅助动力装置以及一些配套装置,配套装置例如包括扩散管、消音器等功能部件,以实现排气、消音等作用。在装配过程中,压裂设备的这些部件通常采用横向布置且体积、重量较大,由此导致装配困难,耗费人力。

图1示出了压裂设备中扩散管和消音器部分的示意图,如图1所示,压裂设备具有舱体侧壁1,扩散管2设置在舱体侧壁1上,扩散管2的一端穿过波纹管3,并与消音器4连通,另一端与涡轮机连通(图中未示出)。在扩散管2安装到舱体侧壁1的过程中,由于扩散管2较重、体积较大,且扩散管2与舱体侧壁1之间的密封连接较软,将扩散管2与涡轮机之间调整同轴并将扩散管2固定到舱体侧壁1很困难,往往需要多人协助安装。例如,将扩散管2与涡轮机同轴调整好后,还需要将扩散管2的固定板5通过焊接或者螺栓连接的形式固定在舱体侧壁1上,以完成扩散管2的装配,这种装配方式难高较度且耗费人力,浪费时间。

本公开至少一实施例提供一种排气装置,该排气装置包括本体、固定板、压板和扩散管;本体包括侧壁;固定板构造为可固定到侧壁;压板构造为可与固定板预固定连接以及固定连接;扩散管构造为通过压板以及固定板固定到侧壁;固定板还包括第一预安装部,压板还包括第二预安装部,第二预安装部与第一预安装部配合而实现对扩散管的预固定。在该排气装置的装配过程中,固定板的第一预安装部与压板的第二预安装部可通过相互配合实现对扩散管的预固定,然后再对扩散管进行固定,由此可通过预固定实现对扩散管与其他部件(例如涡轮机)的初对准,然后再通过固定进行扩散管的准确连接,此过程由于引入了预固定,所以在后续对准和固定过程中,不需要人力等来承托扩散管,且不需要人力对扩散管的对准操作,从而虽然增加了预固定过程,但是实际上可以简化装配过程并节约人力、节省时间,提高装配效率。

下面通过几个具体的示例对本公开实施例提供的排气装置及其安装方法、涡轮压裂设备进行详细说明。

本公开至少一实施例提供一种排气装置,图2示出了该排气装置的爆炸图。如图2所示,该排气装置包括本体100、固定板10、压板11和扩散管S;本体100包括侧壁100A;固定板10构造为固定到侧壁100A;压板11构造为与固定板10预固定连接以及固定连接;扩散管S构造为可通过压板11以及固定板10固定到侧壁100A。

例如,本公开的实施例中,本体100、固定板10、压板11和扩散管S可以处于待装配状态或者已装配状态。

例如,图3示出了图2中的排气装置在装配后在上侧虚线框区域的部分截面示意图。如图2和图3所示,固定板10还包括第一预安装部101,压板11还包括第二预安装部111,第二预安装部111与第一预安装部101可相互配合而实现对扩散管S的预固定。例如,第二预安装部111与第一预安装部101之间的相互配合可以包括插接、搭接、卡接等配合连接,本公开的实施例对第二预安装部111与第一预安装部101之间的配合方式不做具体限定。

例如,在一些实施例中,第二预安装部111与第一预安装部101构造为通过插接实现对扩散管S的预固定。例如,第二预安装部111与第一预安装部101之一包括凹入部,第二预安装部111与第一预安装部101中另一个包括凸出部,在第二预安装部111与第一预安装部111插接的情况下,凸出部的至少部分位于凹入部中,从而实现对扩散管S的预固定。

例如,如图2所示,侧壁100A具有安装开口100B,固定板10具有供扩散管S穿过的第一开口10A,压板11具有供扩散管S穿过的第二开口11A;扩散管S构造为可穿过安装开口100B、第一开口10A和第二开口11A而固定在侧壁100A上。例如,扩散管S的中间部分S0构造为与侧壁100A固定的部分。

例如,在一些实施例中,如图2和图3所示,固定板10可以包括第一板面102,第一预安装部101包括从第一板面102沿轴向(即图中的水平方向)突出的第一安装部103,第一安装部103至少部分围绕第一开口10A。如图3所示,第一预安装部10还包括从第一安装部103的朝向第一开口10A的侧面向第一开口10A突出的第一挡板104,第一挡板104与第一安装部103的沿轴向方向与第一板面102间隔的第一表面103A间隔预定距离,从而第一预安装部101被构造为用于插接的凹入部,并且该凹入部的至少部分由第一挡板104与第一安装部103限定,即图3中虚线圈示出的部分。

例如,在第一预安装部101与第二预安装部111配合的情况下,第一安装部10的第一表面103A与压板11的至少部分面对。例如,第一表面103A与压板11之间可设置密封圈,以用于密封固定板10和压板11。

例如,在一些实施例中,如图2和图3所示,压板11可以包括第二板面112,第二预安装部111包括从第二板面112沿轴向(即图中的水平方向)突出的第一凸出部113,第一凸出部113至少部分围绕第二开口11A。在第一预安装部101与第二预安装部111配合的情况下,第一凸出部113的沿轴向方向与第二板面112间隔的第二表面113A与第一挡板104的第三表面104A面对。例如,第二表面113A与第一挡板104的第三表面104A之间可设置密封圈,以用于密封固定板10和压板11。

例如,在第一预安装部101与第二预安装部111配合的情况下,如图3所示,第一凸出部113的至少部分位于第一预安装部101中,即第一凸出部113的至少部分位于由第一挡板104与第一安装部103限定的凹入部中,此时,第一挡板104的第三表面104A作为凹入部的底面的至少一部分。

例如,在一些实施例中,第一安装部103为围绕第一开口10A的第一闭合环状结构,第一凸出部113为围绕第二开口11A的第二闭合环状结构。在第一预安装部与第二预安装部配合的情况下,第二闭合环状结构位于第一闭合环状结构的径向内侧,也即在该实施例中,第一预安装部101包括由第一挡板104与第一安装部103限定的凹入部,第二预安装部111包括由第一凸出部113限定的凸出部,在第一预安装部101与第二预安装部111配合的情况下,第二预安装部111的至少部分(例如第一凸出部113限定的凸出部)插入第一预安装部(例如第一挡板104与第一安装部103限定的凹入部)中,从而实现插接,进而实现对扩散管的预固定。

例如,在一些实施例中,如图2和图3所示,排气装置还可以包括在第一表面103A与压板11之间的第一密封部S1和/或在第二表面113A与第一挡板104之间的第二密封部S2,以实现密封固定板10和压板11。例如,在具体实施中,排气装置可以仅包括在第一表面103A与压板11之间的第一密封部S1,或者仅包括第二表面113A与第一挡板104之间的第二密封部S2,或者包括第一密封部S1和第二密封部S2二者,本公开的实施例对此不做具体限定。

例如,如图2和图3所示,排气装置还可以包括第三密封部S3,第三密封部S3可以设置在固定板10和扩散管S之间,以用于密封固定板10和扩散管S。

例如,图4示出了固定板的平面示意图,图5示出了图2中的排气装置在装配后在下侧虚线框区域的部分截面示意图。例如,在一些实施例中,第一安装部103中具有沿平行于第一板面102方向(图5中的竖直方向)延伸且与第一开口10A连通的至少一个螺纹孔1031,在垂直于第一板面102的方向(即图5中的水平方向)上,至少一个螺纹孔1031位于第一挡板104与第一安装部103的第一表面103A之间,如图5所示。

例如,至少一个螺纹孔1031中可以旋入顶丝1032,此时,顶丝1032可以抵触压板11上的第一凸出部113,从而实现对压板11的位置的微调,进而实现对扩散管S的微调。

例如,如图4所示,至少一个螺纹孔1031可以包括多个螺纹孔1031,多个螺纹孔1031可以围绕第一开口10A设置。例如,在一些示例中,多个螺纹孔1031可以围绕第一开口10A一圈,或者在第一开口10A下侧围绕第一开口10A半圈(图4中示出的情况)。由于固定板10在第一开口10A下侧是承受扩散管S重量的一侧,因此可以通过在第一开口10A下侧设置螺纹孔1031和顶丝1032,以至少在重力方向上实现对扩散管S位置的微调,进而实现准确安装扩散管S的效果。

在本公开实施例提供的上述排气装置的装配过程中,固定板10的第一预安装部101与压板11的第二预安装部111可通过相互配合实现对扩散管S的预固定,进而实现对扩散管S与其他部件(例如涡轮机)的初对准,然后再对扩散管S进行固定,例如采用螺栓131对固定板10和压板11进行固定连接,如图2和图5所示,由此可通过预固定然后再固定的装配方式实现对扩散管的准确连接,此过程可以简化装配过程并节约人力、节省时间,提高装配效率。而且,进一步地,还可以通过顶丝调节扩散管S的位置,在将扩散管调整到适当的位置后,再固定扩散管,从而提高装配效率和装配精度。

例如,在一些实施例中,固定板10上第一预安装部101以及压板11上的第二预安装部111还可以采用与上述实施例不同的结构。

例如,图6示出了本公开至少一实施例提供的第一预安装部与第二预安装部配合的另一截面示意图。结合图2和图6,在该实施例中,固定板10包括第一板面101,第一预安装部101包括从第一板面102沿轴向突出的第二安装部201,第二安装部201至少部分围绕第一开口10A,第二安装部201的与第一板面101在轴向方向上间隔设置的表面201A包括沿垂直于第一板面101的方向(图中的水平方向)朝向第一板面101延伸的凹槽202,凹槽202配置为容纳凸出部(例如稍后描述的第二凸出部211)的至少部分。

例如,结合图2和图6,压板11包括第二板面112,第二预安装部111包括从第二板面112沿轴向突出的第二凸出部211,第二凸出部211至少部分围绕第二开口11A,第二凸出部211构造为可插入凹槽202,以使得第二凸出部211的至少部分位于第二安装部201的凹槽202中,实现第一预安装部与第二预安装部的插接。

例如,在一些实施例中,第二安装部201为围绕第一开口10A的第一闭合环状结构,第二凸出部211为围绕第二开口11A的第二闭合环状结构,在该实施例中,第一预安装部101包括由第二安装部201的凹槽202限定的凹入部,第二预安装部111包括由第二凸出部211限定的凸出部,在第一预安装部与第二预安装部配合的情况下,第二预安装部111的至少部分(例如第二凸出部211)插入第一预安装部(例如第二安装部201的凹槽202)中,从而实现插接,进而实现对扩散管的预固定。

例如,如图6所示,第二安装部201的在径向方向(图中的竖直方向)上远离第一开口10A的第一侧壁201A具有沿平行于第二板面111方向(图中的竖直方向)延伸且贯穿第一侧壁201A的至少一个螺纹孔221。

例如,至少一个螺纹孔221中可以旋入顶丝222,顶丝222可以抵触压板11上的第二凸出部211,从而实现对压板11的位置的微调,进而实现对扩散管S的微调。

例如,类似于图4示出的情形,至少一个螺纹孔221可以包括多个螺纹孔221,多个螺纹孔221可以围绕第一开口10A设置。例如,在一些示例中,多个螺纹孔221可以围绕第一开口10A一圈,或者在第一开口10A下侧围绕第一开口10A半圈。由于固定板10在第一开口10A下侧是承受扩散管S重量的一侧,因此可以通过在第一开口10A下侧设置螺纹孔221和顶丝222,以至少在重力方向上实现对扩散管S位置的微调,进而实现准确安装扩散管S的效果。

类似地,在本公开实施例提供的上述排气装置的装配过程中,固定板10的第一预安装部101与压板11的第二预安装部111可通过相互配合实现对扩散管S的预固定,进而实现对扩散管S与其他部件(例如涡轮机)的初对准,然后再对扩散管S进行固定,例如采用螺栓131对固定板10和压板11进行固定连接,如图2和图6所示,由此可通过预固定然后再固定的装配方式实现对扩散管的准确连接,此过程可以简化装配过程并节约人力、节省时间,提高装配效率。

例如,图7示出了本公开至少一实施例提供的第一预安装部与第二预安装部配合的再一截面示意图。结合图2和图7,在该实施例中,固定板10包括第一板面102,第一预安装部101包括从第一板面102沿轴向(图中的水平方向)突出的第三安装部301,第三安装部301至少部分围绕第一开口10A,第三安装部301构成凸出部。

例如,压板11包括第二板面112,第二预安装部包括从第二板面112沿轴向(图中的水平方向)突出的第三凸出部311,第三凸出部311至少部分围绕第二开口11A。该实施例中,凹入部由第三凸出部311限定。例如,在第一预安装部101与第二预安装部111配合的情况下,第三安装部301的至少部分插入第二预安装部,即由第三凸出部311和第二板面111限定的凹入部中,如图7所示。

例如,在一些实施例中,第三安装部301为围绕第一开口10A的第一闭合环状结构,第三凸出部311为围绕第二开口11A的第二闭合环状结构。在第一预安装部与第二预安装部配合的情况下,第二闭合环状结构位于第一闭合环状结构的径向外侧且第二闭合环状结构为压板11的径向最外侧,凹入部的侧面由第三凸出部311的径向内表面构成,凹入部的底面为第二板面111。

例如,在一些实施例中,如图7所示,第三凸出部311具有沿平行于第二板面111方向(图中的竖直方向)延伸且贯穿第三凸出部311的至少一个螺纹孔312。

例如,至少一个螺纹孔312中可以旋入顶丝313,顶丝313可以抵触第三安装部301,从而实现对固定板10的位置的微调,进而实现对扩散管S的微调。

例如,类似于图4示出的情形,至少一个螺纹孔312可以包括多个螺纹孔312,多个螺纹孔312可以围绕第一开口10A设置。例如,在一些示例中,多个螺纹孔312可以围绕第一开口10A一圈,或者在第一开口10A下侧围绕第一开口10A半圈。由于固定板10在第一开口10A下侧是承受扩散管S重量的一侧,因此可以通过在第一开口10A下侧设置螺纹孔312和顶丝313,以至少在重力方向上实现对扩散管S位置的微调,进而实现准确安装扩散管S的效果。

类似地,在本公开实施例提供的上述排气装置的装配过程中,固定板10的第一预安装部101与压板11的第二预安装部111可通过相互配合实现对扩散管S的预固定,进而实现对扩散管S与其他部件(例如涡轮机)的初对准,然后再对扩散管S进行固定,例如采用螺栓131对固定板10和压板11进行固定连接,如图2和图7所示,由此可通过预固定然后再固定的装配方式实现对扩散管的准确连接,此过程可以简化装配过程并节约人力、节省时间。提高装配效率。

本公开至少一实施例还提供一种涡轮压裂设备,图8示出了该涡轮压裂设备的示意图。如图8所示,该涡轮压裂设备包括消音舱体41和本公开实施例提供的排气装置。例如,消音舱体41内设置有涡轮机42,例如,该消音舱体41具有容置空间110,涡轮机42设置在该容置空间110内。例如,消音舱体41外设置有消音器43,消音舱体41具有侧壁(即标识41指示的位置),扩散管S安装在该侧壁上,且扩散管S的两端分别连接涡轮机42和消音器43,消音器43用于将涡轮机42经扩散管S排出的废气经过消音、导向排出至大气中。

例如,在一些实施例中,如图8所示,消音器43包括L型的气体传输通道201,该气体传输管道201的一端具有进气口,该进气口通过扩散管S与涡轮机42连通以进气,另一端具有朝上的出气口,以便于将涡轮机42产生的废气排向大气。

例如,如图8所示,该涡轮压裂设备还可以包括进气装置44以及清洗装置140等结构。例如,涡轮机42和清洗装置140位于该容置空间110内。例如,进气装置44位于该消音舱体41的顶部,并与该涡轮机42通过进气管道131连通,被配置为向该涡轮机42提供助燃气体。例如,该进气装置44包括并排设置的多个进气舱132。例如,该进气装置44通过焊接等方式固定在该消音舱体41的顶部。例如,清洗装置140位于涡轮机42远离进气装置44的一侧,也即位于该涡轮发动机的下方。例如,该清洗装置140包括水箱141和清洗泵142。

例如,如图8所示,该涡轮压裂设备还可以包括位于消音舱体41内的减速机构16和第二润滑系统161。该第二润滑系统161被配置为对该减速机构16进行润滑。该减速机构16与该涡轮机42的输出轴相连,与该涡轮机42在轴向方向上排列。例如,第二润滑系统161包括第二润滑油箱161a和第二驱动机构161b,该第二驱动机构161b包括电动机,也即第二润滑系统161由电力驱动,因而可以有较小的体积。

例如,如图8所示,该涡轮压裂设备还可以包括进风组件18和出风组件19。该进风组件18和出风组件19用于给消音舱体内创造一个流通的环境,有助于舱体内的散热。例如,出风组件19包括出风管道191和与该出风管道191连接的导出部192,该导出部192用于改变该出风组件的出风口的朝向,从而有效减少风沙从该出风组件进入消音舱内对舱体内的物料造成损坏。

例如,如图8所示,该涡轮压裂设备还可以包括传动机构45、压裂泵21和第三润滑系统22,该第三润滑系统22用于对压裂泵21进行润滑。该第三润滑系统22包括电动机221并位于传动机构45远离该进气装置44的一侧。该第三润滑系统22还包括润滑油箱222。

例如,如图8所示,该涡轮压裂设备还可以包括润滑油散热装置23,该润滑油散热装置23用于对第三润滑系统22散热。例如,该润滑油散热装置23包括电动机231和散热器232。

例如,如图8所示,该涡轮压裂设备还可以包括位于压裂泵21下方的压裂泵底座24,该压裂泵底座24用于将该压裂泵21垫高从而使得该压裂泵21与该涡轮机42沿该涡轮机42的轴向直线排列从而提高传动效率。

例如,如图8所示,该涡轮压裂设备还可以包括底橇6,上述各部件安装在该底橇6上以得到固定。

例如,该涡轮压裂设备还可以包括其他必要的结构,本公开的实施例对涡轮压裂设备的具体构造不做限定。

本公开实施例提供的涡轮压裂设备的扩散装置可以采用简单易行的装配方式进行装配,具体装配方式可以参见上述实施例,再次不再赘述。由此可以提高涡轮压裂设备的装配效率,节省人力和时间。

本公开至少一实施例还提供一种排气装置的安装方法,该安装方法包括:将固定板固定到侧壁;将第二预安装部与第一预安装部配合而实现对扩散管的预固定;以及将压板与固定板固定连接,以将扩散管固定在侧壁。

例如,在一些实施例中,参考图2,在安装过程中,可以先将固定板10固定到侧壁100A,然后将扩散管S穿过固定板10的第一开口10A,再将扩散管S穿过压板11的第二开口11A,然后将压板11的第二预安装部111与固定板10的第一预安装部101配合而实现对扩散管S的预固定;或者,在另一些实施例中,也可以先将扩散管S穿过固定板10的第一开口10A以及压板11的第二开口11A,然后将固定板10固定到侧壁100A,然后将压板11的第二预安装部111与固定板10的第一预安装部101配合而实现对扩散管S的预固定。本公开的实施例对扩散管S与固定板10和压板11的配合顺序不做具体限定。

例如,固定板10可以通过螺栓连接等方式固定到侧壁100A。压板11的第二预安装部111与固定板10的第一预安装部101可以采用插接、搭接或者卡接等配合方式,以实现对扩散管S的预固定。

例如,在预固定完成后,可以利用螺栓连接等固定方式,将固定板10与压板11固定,从而将扩散管S固定在侧壁100A上。

例如,在一些实施例中,如上述实施例所述,第二预安装部111与第一预安装部101可以构造为通过插接的方式实现对扩散管S的预固定,此时,第二预安装部111与第一预安装部101之一包括凹入部,第二预安装部111与第一预安装部101中另一个包括凸出部,在第二预安装部111与第一预安装部101配合的情况下,凸出部的至少一部分位于凹入部中,此时,将第二预安装部111与第一预安装部101配合而实现对扩散管S的预固定包括:将凸出部的至少部分插入凹入部以实现对扩散管的预固定。

例如,对应于图3示出的实施例中,第一预安装部101包括由第一挡板104与第一安装部103限定的凹入部,第二预安装部111包括由第一凸出部113限定的凸出部,此时,预装配过程包括:将第二预安装部111的至少部分(例如第一凸出部113限定的凸出部)插入第一预安装部(例如第一挡板104与第一安装部103限定的凹入部)中,从而实现插接,进而实现对扩散管S的预固定。

例如,对应于图6示出的实施例中,第一预安装部101包括由第二安装部201的凹槽202限定的凹入部,第二预安装部111包括由第二凸出部211限定的凸出部,此时,预装配过程包括:将第二预安装部111的至少部分(例如第二凸出部211)插入第一预安装部(例如第二安装部201的凹槽202)中,从而实现插接,进而实现对扩散管的预固定。

例如,对应于图7示出的实施例中,第一预安装部101包括由第三安装部301限定的凸出部,第二预安装部111包括由第三凸出部311限定的凹入部,此时,预装配过程包括:将第三安装部301的至少部分插入第三凸出部311限定的凹入部中,从而实现插接,进而实现对扩散管的预固定。

例如,在扩散管S固定在侧壁100A后,还可以通过顶丝来微调固定板10或者压板11的位置,从而实现对扩散管S位置的微调,进而实现扩散管的准确连接。

综上,通过本公开实施例提供的上述排气装置的安装方法,固定板的第一预安装部与压板的第二预安装部可通过相互配合实现对扩散管的预固定,由此可通过预固定实现对扩散管与其他部件的初对准,然后再对扩散管进行固定,并且可以通过顶丝对扩散管位置的进行微调,此过程可以提高扩散管的装配准确性,提高扩散管的装配效率,并节约人力、节省时间。

还有以下几点需要说明:

(1)本公开实施例附图只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。

(2)为了清晰起见,在用于描述本公开的实施例的附图中,结构或区域的厚度被放大或缩小,即这些附图并非按照实际的比例绘制。

(3)在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合以得到新的实施例。

以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,本公开的保护范围应以权利要求的保护范围为准。

- 排气装置及其安装方法、涡轮压裂设备

- 蒸汽涡轮排气装置的流动导向件以及蒸汽涡轮的排气装置