集成式高效率轮胎硫化中心

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及轮胎硫化机设备,具体为一种集成式高效率轮胎硫化中心。

背景技术

常规上,轮胎硫化机在一个硫化周期中的主要工序步骤包括装胎、定型、合模、硫化、开模、卸胎等,单机设备均采用独立的开合模装置、装卸胎装置及活络模驱动装置,但在整个硫化周期中,所述开合模装置、装卸胎装置及活络模驱动装置的实际使用时间只占整个硫化周期中很少的一部份,设备使用效能低,装机功率浪费较多,特别是液压硫化机的开合模所需功率较多,对液压站的装机功率选择有很大的影响。

为提高生产效率和降低制造成本,授权公告号为CN208896335U的实用新型专利公开了一种《龙门式多模硫化机组》,其技术方案包括多个硫化室和龙门开合模机构,龙门开合模机构由开合模机构、横梁和位于横梁下方的多个立柱组成,横梁与立柱固定连接,多个立柱等距离安装在横梁的下方;开合模机构安装在横梁上并可沿横梁移动,多个硫化室依次排列在横梁正下方,开合模机构可分别与多个硫化室的上层硫化室连接。

实用新型专利《龙门式多模硫化机组》采用多个硫化室共用一套开合模机构的结构形式,而对于生产子午线轮胎的单机硫化设备仍需采用活络模驱动装置和装卸胎装置,设备使用效能低和装机功率浪费较多的问题没有得到实质性的改变。

发明内容

针对现有技术的不足,本发明所要解决的技术问题是提出了一种合理配置功能辅助部件以简化单台硫化主机结构的集成式高效率轮胎硫化中心。

能够解决上述技术问题的集成式高效率轮胎硫化中心,其技术方案包括由三个以上依次排列布置的硫化主机构成的轮胎硫化机机组,所不同的是所述轮胎硫化机机组上方设有供各硫化主机共享的硫化辅助作业单元,所述硫化辅助作业单元的移动架上集成有开合模装置、装卸胎装置、升降装置和移动架驱动装置,所述移动架在移动架驱动装置驱动下沿硫化主机的排布轨迹运行至各硫化工位,并于对应硫化主机上完成装胎、定型、合模、开模、卸胎的辅助作业。

所述硫化辅助作业单元上各装置的一种集成结构为:所述开合模装置上设有与硫化主机的上硫化室连接的开闭锁机构Ⅰ,开合模装置通过升降装置安装于移动架的左、右架体上,左、右架体上设有定位开合模装置的导向机构;所述装卸胎装置的装胎机械手和卸胎机械手通过移动机构和升降机构安装于移动架的前架体或后架体上。

为适应子午线轮胎的生产,所述移动架上还集成有活络模驱动装置,所述活络模驱动装置设于开合模装置上,活络模驱动装置上设有与上硫化室内的模具连接的开闭锁机构Ⅱ。

进一步,所述装卸胎装置的机械手设计为一套或多套。

进一步,所述移动架优选一个或多个龙门结构或悬臂结构。

进一步,所述硫化辅助作业单元在各硫化工位可同时对一个或多个硫化主机进行操作。

所述硫化辅助作业单元的运动轨迹优选直线形或曲线形。

本发明的有益效果:

1、本发明集成式高效率轮胎硫化中心结构中,在硫化辅助作业单元上高度集成了开合模装置、活络模驱动装置和装卸胎装置等,可通过电器控制装置实现模具集中更换和轮胎集中装卸、各装置的动作高效协同,极大缩短了硫化轮胎的辅助作业时间,并与硫化主机的下硫化室相互协调衔接配合而实现高效操作。

2、在本发明基础上可拓展为流水线化生产作业,可实现数字化、智能化、无人化生产,从而大幅提高生产效率。

3、相对于同规格的单机硫化主机机组,本发明可大幅提高场地的有效利用率,大大降低了土建投资成本。

4、本发明可大幅降低硫化主机装机容量,降低了能源消耗。

5、本发明能同时满足不同规格轮胎的硫化,装卸胎装置、活络模驱动装置、开合模装置可通过电器控制系统控制实现自动化和智能化调整,无需人工干预。

6、采用本发明技术,硫化主机可实现模块化和标椎化设计制造,按精益生产组织方式,可在轮胎企业硫化车间有序、紧凑、成组的排列,形成智能化流水生产线作业的轮胎硫化机组群。

7、本发明结构中,开合模装置采用垂直升降及平移方式,便于模具更换,易于实现模具更换的自动化,从而提高部件的使用效能。

附图说明

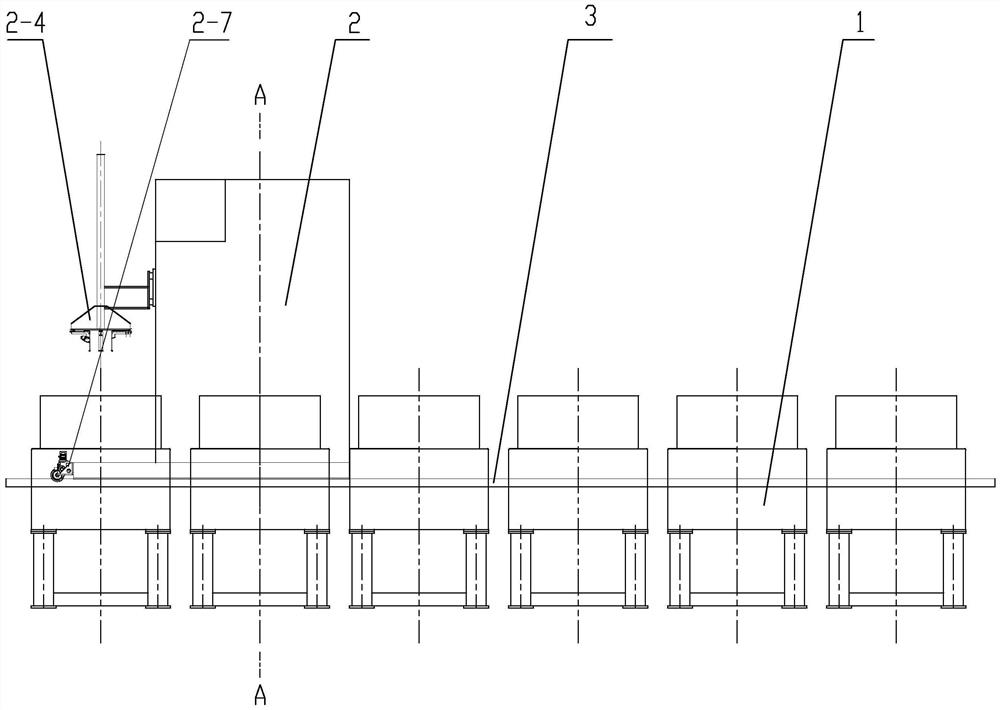

图1为本发明一种实施方式的结构示意图,显示为待机状态。

图2为图1实施方式的俯视图。

图3为图1实施方式处于开机状态的结构示意图。

图4为图3的俯视图。

图5为图1中的A-A剖视图,显示为硫化状态。

图6为图3中的B-B剖视图,显示为开模状态。

图7为图3开机状态中的合模姿态图。

图号标识:1、硫化主机;1-1、上硫化室;1-2、下硫化室;1-3、锁模机构;2、硫化辅助作业单元;2-1、移动架;2-2、开合模装置;2-3、活络模驱动装置;2-4、装卸胎装置;2-5、升降装置;2-6、开闭锁机构Ⅰ;2-7、移动架驱动装置;2-8、开闭锁机构Ⅱ;3、导轨机构;4、支撑架;5、电器控制装置;6、胎胚;7、模具;8、成品轮胎。

具体实施方式

下面结合附图所示实施方式对本发明的技术方案作进一步说明。

本发明集成式高效率轮胎硫化中心,包括轮胎硫化机机组和硫化辅助作业单元2:所述轮胎硫化机机组包括多个依次排列布置的硫化主机1,所述硫化主机1包括上硫化室1-1、下硫化室1-2、锁模机构1-3以及相应的配套部件;所述硫化辅助作业单元2包括移动架2-1、开合模装置2-2、活络模驱动装置2-3、装卸胎装置2-4、升降装置2-5和移动架驱动装置2-7,所述移动架2-1在移动架驱动装置2-7(由电器控制装置5驱动)带动下沿硫化主机1的排布轨迹(直线或曲线)运行至各硫化工位供各硫化主机1共享,硫化辅助作业单元2用于硫化主机1的开、合模、胎胚的安装、成品胎的卸载,以及对活络模完成相应动作的驱动,可以根据工艺需求独立采用开合模装置2-2,或采用开合模装置2-2与活络模驱动装置2-3的组合,如图1、图2、图3、图4、图5、图6、图7所示。

所述移动架2-1采用龙门式框架结构,移动架2-1通过架体底部的移动架驱动装置2-7在支撑装置中的导轨机构3上移动,导轨机构3设于轮胎硫化机机组的左、右两侧并由支撑架4就位安装,如图1、图3、图5、图6、图7所示。

所述开合模装置2-2的下端设有可与上硫化室1-1连接的开闭锁机构Ⅰ2-6,开合模装置2-2于轮胎硫化机机组上方设于移动架2-1内部,开合模装置2-2通过升降装置2-5与移动架2-1的左、右架体相连接,为保持升降的稳定性,移动架2-1的左、右架体上设有定位开合模装置2-2的导向机构,如图5、图6、图7所示。

所述活络模驱动装置2-3于开合模装置2-2的中央竖直安装且可与开合模装置2-2一起作升降运动,活络模驱动装置2-3的下端设有可与上硫化室1-1内的模具7连接的开闭锁机构Ⅱ2-8,如图5、图6、图7所示。

所述装卸胎装置2-4设于移动架2-1的外侧,包括左、右侧的装胎机械手和卸胎机械手,装胎机械手和卸胎机械手均通过对应的升降机构和移动机构(左、右横向移动)安装于移动架2-1前架体的前方上,如图1、图2、图3、图4所示。

以左侧第二个硫化工位为例来说明本发明运行的方案步骤:

1、电器控制装置5发送指令给移动架驱动装置2-7,驱动硫化辅助作业单元2运行至指定位置,硫化辅助作业单元2上的装卸胎装置2-4中的装胎机械手自动抓取胎胚6,如图1、图2所示。

2、移动架驱动装置2-7驱动硫化辅助作业单元2移动,使得开合模装置2-2和活络模驱动装置2-3处于有开、合模需求的硫化主机1(处于左侧第二个硫化工位)的正上方,硫化辅助作业单元2上的开合模装置2-2(下降)实施合模动作,通过开闭锁机构Ⅰ2-6与上硫化室1-1进行定位,并通过开闭锁机构Ⅰ2-6对上硫化室1-1与开合模装置2-2进行锁定,同步的,活络模驱动装置2-3伸入上硫化室1-1内与模具7通过开闭锁机构Ⅱ2-8实施闭锁,完成开模前的前期工作,如图1、图2、图7所示。

3、该硫化主机1硫化结束后,电器控制装置5发出指令驱动锁模机构1-3打开,从而达到开模条件,由开合模装置2-2(上升)携带上硫化室1-1实施开模操作,同步的,活络模驱动装置2-3驱动模具7做伸张动作,如图3、图4、图6所示。

4、开模到指定高度时,硫化辅助作业单元2携带上硫化室1-1及活络模移动至左侧第三个硫化工位,此时的装卸胎装置2-4对位于硫化主机1(处于左侧第二个硫化工位)的装卸胎位置,如图3、图4。

5、根据电器控制装置5的系统控制程序指令,装卸胎装置2-4中的卸胎机械手下降抓取成品轮胎8后上升到位并向外侧移动,将成品轮胎8从主机中心输送到卸胎位卸出成品轮胎8后,升起等待回位,完成对该硫化主机1的卸胎操作;与此同时,装卸胎装置2-4中的装胎机械手移至硫化机1中心并下降,完成胎胚6的安放及一次定型后上升回位,完成对该硫化主机1的装胎操作。

6、硫化辅助作业单元2开始向该硫化主机1(处于左侧第二个硫化工位)中心运动,到达合模位置后,开合模装置2-2(下降)携带上硫化室1-1及模具7实施合模动作,活络模驱动装置2-3同步驱动模具7做伸张动作,完成合模动作。

7、合模完成后,电器控制装置5的控制系统发出指令驱动锁模机构1-3闭锁,从而达到锁模状态,硫化室锁模完成并达到硫化条件后,开合模装置2-2与上硫化室1-1之间实施开锁,同步的,活络模驱动装置2-3通过开闭锁机构Ⅱ2-8开锁而实现活络模驱动装置2-3与模具7脱开,开合模装置2-2携带活络模驱动装置2-3上升至等待位。

8、电器控制装置5发送指令给移动架驱动装置2-7,驱动硫化辅助作业单元2运行至指定位置,硫化辅助作业单元2上的装卸胎装置2-4中的卸胎机械手自动将成品轮胎8放至指定位置。

9、硫化辅助作业单元2进入下一次的工作周期。

- 集成式高效率轮胎硫化中心

- 轮胎硫化机中心机构及含其的轮胎硫化机