一种生物柴油副产物粗甘油的预处理装置

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及生物柴油制备设备,具体涉及一种生物柴油副产物粗甘油的预处理装置。

背景技术

粗甘油是生物柴油生产过程的主要副产物,也是一种重要的有机化工原料,在医药、食品、纺织、化工等领域应用广泛,目前国内大规模生物柴油的制备主要是酸碱催化为主的酯交换工艺,由于副产物粗甘油的成分复杂,包括45-60%的甘油、少量未反应的甲醇、原料、生物柴油(脂肪酸甲酯)、水分、皂等其它物质,需要对生物柴油副产物粗甘油进行充分地回收利用,提高其附加值。目前国内生物柴油企业普遍采用简单的分离技术处理粗甘油,导致甘油精制成本高甘油的收率和纯度较低,无法对企业产生较高的经济效益。

故现有技术有待改进和发展。

发明内容

针对现有技术的不足,本发明提供一种生物柴油副产物粗甘油的预处理装置,能加快甘油和各种轻组分的分离,降低后续甘油精制的成本,提高甘油的纯度和收率,减少甘油精制的能耗。

为实现上述目的,本发明的技术方案为:

一种生物柴油副产物粗甘油的预处理装置,包括分离罐、加压溶气罐、磷酸储罐和轻组分回收罐;

分离罐上盖设有搅拌电机,搅拌电机的搅拌轴穿过分离罐上盖后依次与分离罐内部的刮渣板、搅拌桨连接,分离罐内侧壁上部设有轻组分收集槽,该轻组分收集槽位于刮渣板下方,并通过排液管与轻组分回收罐相连;

加压溶气罐用于制备溶气水,其通过溶气水管与分离罐下部相连;磷酸储罐通过磷酸泵和磷酸进料管与分离罐上部相连。

作为本发明的一种改进,所述的加压容器罐内部设有塑料填料和电加热棒,加压溶气罐侧壁设有进气管和进水管,进气管与空气压缩机连接。

作为本发明的一种改进,所述的分离罐上盖还设有排气管、压力表和检修口,侧壁下部设有PH探头和取样管,底部设有重组分排放管。

作为本发明的一种改进,所述的分离罐上盖中心设有电机机架,搅拌电机安装在电机机架上,分离罐底部设有用于支撑分离罐的分离罐支架。

作为本发明的一种改进,所述的分离罐侧壁套设有分离罐夹套,并通过热水管与外部热源连通。

作为本发明的一种改进,所述的分离罐夹套外壁设有保温层。

作为本发明的一种改进,所述的分离罐内部设有与溶气水管相连的溶气水支管,溶气水支管由两个互相垂直且互通的管道构成,溶气水支管的每个管口均设置有溶气释放头。

本发明的有益效果是:

通过准确控制加压溶气罐内溶气水的加入量,减少脂肪酸、生物柴油等杂质与甘油的互溶,通过反应罐内部的刮渣板和轻组分收集槽,及时把轻组分与甘油分离,降低后续甘油精制的成本,提高甘油的纯度和收率,减少甘油精制的能耗。

附图说明

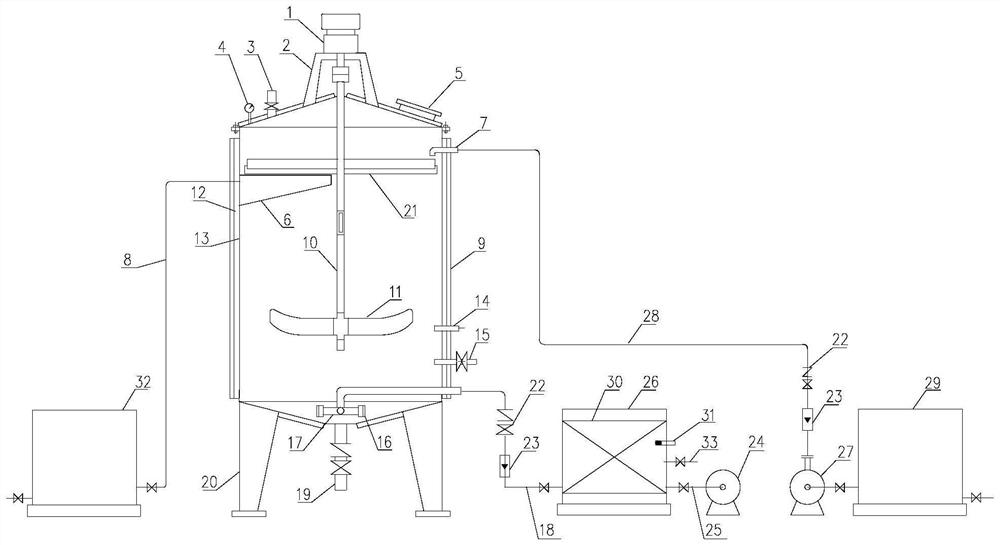

图1为本发明的整体结构示意图。

附图标记说明:1―搅拌电机;2―电机支架;3―排气管;4―压力表;5―检修口;6―轻组分收集槽;7―进液管;8―排液管;9―保温层;10―搅拌轴;11―搅拌桨;12―分离罐夹套;13―分离罐;14―PH探头;15―进样管;16―溶气释放头;17―溶气水支管;18―溶气水管;19―重组分排放管;20―分离罐支架;21―刮渣板;22―阀门;23―流量计;24―空气压缩机;25―进气管;26―加压溶气罐;27―磷酸泵;28―磷酸进料管;29―磷酸储罐;30―塑料填料;31―电加热棒;32―轻组分回收罐;33-进水管。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1所示,一种生物柴油副产物粗甘油的预处理装置,主要包括分离罐13、加压溶气罐26、磷酸储罐29和轻组分回收罐32。

分离罐13包括上盖和罐体,二者之间通过螺栓连接,并通过底部的分离罐支架20进行支撑。分离罐13上盖设有电机支架2、带阀门的排气管3、压力表4和检修口5。

电机支架2位于分离罐13中心,其上安装有搅拌电机1,搅拌电机1的搅拌轴10穿过分离罐13上盖,上部与刮渣板21连接,下部与搅拌桨11连接,搅拌桨11为两个锚式结构的桨叶,与搅拌轴10垂直连接。

分离罐13右侧壁上部设有进液管7,右侧壁下部设有进样管15,进液管7通过磷酸进料管28、磷酸泵27与磷酸储罐29相连,磷酸进料管28上设有阀门22和流量计23。

分离罐13左侧壁上部设有轻组分收集槽6,轻组分收集槽6位于刮渣板21下方,轻组分收集槽6通过排液管8与轻组分回收罐32相连。

分离罐13下部通过溶气水管18与加压溶气罐26相连,加压溶气罐26用于制备溶气水,内部设有塑料填料30和电加热棒31,侧部设有进水管33和进气管25,进气管25与空气压缩机24连接。溶气水管18上同样设有阀门22和流量计23。

优选的,分离罐13内部设有与溶气水管18相连的溶气水支管17,溶气水支管17由两个互相垂直且互通的管道构成,溶气水支管17的每个管口均设置有溶气释放头16,溶气水通过溶气水管18、溶气水支管17、溶气释放头16进入到分离罐13内部。

分离罐13右侧壁下部还设有PH探头14,通过PH探头14可监测罐内混合物的酸值大小。分离罐13底部设有带止回阀和阀门的重组分排放管19。

分离罐13侧壁还设有分离罐夹套12,通过热水管与外部热源连通,为分离罐13维持反应所需的温度,在分离罐夹套12设有保温层9,可使分离罐13保持一定的温度,减少热量的损失。

在上述的各部件的连接管道上根据设计需要均可布置流量计和阀门,其属于常规技术,不再赘述。

本发明的具体工作过程如下:

粗甘油通过进料泵按照占反应罐13容积的50%比例加入到反应罐13,开启搅拌电机1,然后通过溶气水管18通入溶气水到反应罐13内部,当反应罐13内液面上升到轻组分收集槽 6时,磷酸储罐26的磷酸通过磷酸进料管28、磷酸泵27、流量计23和阀门22进入分离罐13内部;当PH探头14显示为6.00时,停止通入磷酸。粗甘油、溶气水和磷酸在分离罐13 内以设定的搅拌转数进行中和反应30分钟,反应时不断通入少量的溶气水,分离罐13内液面的轻组分通过刮渣板21、轻组分收集槽6和排液管8流入到轻组分回收罐32,重组分通过重组分排放管19排出分离罐13。

实施例

以餐厨废弃油脂制备生物柴油副产物粗甘油的分离纯化过程为例:

粗甘油通过进料泵按照占反应罐13容积的50%比例加入到反应罐13,开启搅拌电机1,然后通过溶气水管18通入溶气水到反应罐13内部,当反应罐13内液面上升到轻组分收集槽6时,磷酸储罐29的磷酸通过磷酸进料管28、磷酸泵27、流量计23和阀门22进入分离罐13内部;当PH探头14显示为6.00时,停止通入磷酸。粗甘油、溶气水和磷酸在分离罐13 内以设定的搅拌转数进行中和反应30分钟,反应时不断通入少量的溶气水,分离罐13内液面的脂肪酸甲酯、少量未反应的餐厨废弃油脂和细小杂质等轻组分通过刮渣板21、轻组分收集槽6和排液管8流入到轻组分回收罐32,甘油、水分等互溶的重组分通过重组分排放管19 排出反应罐13。

通过使用一段时间本发明的装置,能加快甘油和各种轻组分的分离,降低后续甘油精制的成本,提高甘油的纯度和收率,减少甘油精制的能耗,增加企业的经济效益。

上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本发明内容的实质所做出的等效的变化或修饰,都应涵盖在本发明的保护范围内。

- 一种生物柴油副产物粗甘油的预处理装置

- 一种生物柴油副产物粗甘油提纯耦合预处理农林剩余物发酵产沼气的方法