一种防弹格栅和具有其的车辆

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及汽车制造技术领域,特别涉及一种防弹格栅和具有其的车辆。

背景技术

现有技术中,百叶窗式叶片固定结构,叶片之间的间隙在作战工况时不能有效抵抗跳弹,子弹容易通过叶片反射进入发动机舱,损坏发动机系统,导致车辆故障,甚至人员伤亡,降低车辆防弹能力。叶片可旋转式百叶窗结构,虽然可在行军过程和作战工况下通过调整叶片开启角度,但联动机构复杂、整体刚性较弱,在作战工况下联动机构局部容易中弹失效,使格栅丧失开闭功能,无法保证防弹需求。

发明内容

有鉴于此,本发明提供一种防弹格栅和具有其的车辆。

为解决上述技术问题,本发明采用以下技术方案:

根据本发明第一方面实施例的防弹格栅,包括:

框架;

第一防弹板,所述第一防弹板与所述框架连接,所述第一防弹板上具有第一通孔;

第二防弹板,所述第二防弹板与所述框架连接,所述第二防弹板与所述第一防弹板沿所述第一防弹板的厚度方向间隔开设置,所述第二防弹板上与所述第一通孔错开的区域设有第二通孔。

进一步地,所述框架包括:

第一横梁和第二横梁,所述第一横梁和所述第二横梁平行间隔设置;

第一竖梁与第二竖梁,所述第一竖梁的一端与所述第一横梁的一端连接,所述第一竖梁的另一端与所述第二横梁的一端连接,所述第二竖梁的一端与所述第一横梁的另一端连接,所述第二竖梁的另一端与所述第二横梁的另一端连接;

两个纵梁,两个所述纵梁沿所述第一横梁的长度方向间隔设置,两个所述纵梁的一端与所述第一横梁连接,两个所述纵梁的另一端与所述第二横梁连接;

所述第一防弹板与所述第一横梁和所述第二横梁连接,所述第二防弹板与所述第一横梁和所述第二横梁连接。

进一步地,所述第一防弹板与所述第一竖梁、所述第二竖梁或所述纵梁连接,所述第二防弹板与所述第一竖梁、所述第二竖梁或所述纵梁连接。

进一步地,所述第一防弹板具有三个,靠近所述第一竖梁的所述第一防弹板的边沿分别与所述第一横梁、所述第二横梁、所述第一竖梁和其中一个所述纵梁连接;

靠近所述第二竖梁的所述第一防弹板的边沿分别与所述第一横梁、所述第二横梁、所述第二竖梁和另一个所述纵梁连接;

位于两个所述纵梁之间的所述第一防弹板的边沿分别与所述第一横梁、所述第二横梁、两个所述纵梁连接。

进一步地,所述第二防弹板具有三个,靠近所述第一竖梁的所述第二防弹板的边沿分别与所述第一横梁、所述第二横梁、所述第一竖梁和其中一个所述纵梁连接;

靠近所述第二竖梁的所述第二防弹板的边沿分别与所述第一横梁、所述第二横梁、所述第二竖梁和另一个所述纵梁连接;

位于两个所述纵梁之间的所述第二防弹板的边沿分别与所述第一横梁、所述第二横梁、两个所述纵梁连接。

进一步地,所述第一防弹板上具有多个所述第一通孔,所述第二防弹板上具有多个所述第二通孔,所述第一防弹板上相邻两个所述第一通孔之间的区域为第一防护面,所述第二防弹板上相邻两个所述第二通孔之间的区域为第二防护面,所述第一防护面与邻近的所述第二防护面在所述第一防弹板所在平面上的正投影部分重叠。

进一步地,所述纵梁上设有安装支架。

进一步地,所述框架与所述安装支架为防弹材料件。

进一步地,所述第一通孔和所述第二通孔为长条形,所述第一通孔的宽度为30mm-40mm,所述第二通孔的宽度为30mm-40mm;或者

所述第一防弹板与所述第二防弹板之间的间隔距离为30mm-40mm。

根据本发明第二方面实施例的车辆包括根据上述实施例的防弹格栅。

本发明的上述技术方案至少具有如下有益效果之一:

根据本发明的防弹格栅,包括:框架;第一防弹板,所述第一防弹板与所述框架连接,所述第一防弹板上具有第一通孔;第二防弹板,所述第二防弹板与所述框架连接,所述第二防弹板与所述第一防弹板沿所述第一防弹板的厚度方向间隔开设置,所述第二防弹板上与所述第一通孔错开的区域设有第二通孔。在本发明的防弹格栅中,所述第一防弹板上具有第一通孔,所述第二防弹板与所述第一防弹板间隔开设置,所述第二防弹板上与所述第一通孔错开的区域设有第二通孔,通过第一通孔和第二通孔可以有效散热,通过第一防弹板与第二防弹板的配合具有较好的防弹作用,格栅结构简单,易于加工制造,减少模具开发,可节约制造成本。

附图说明

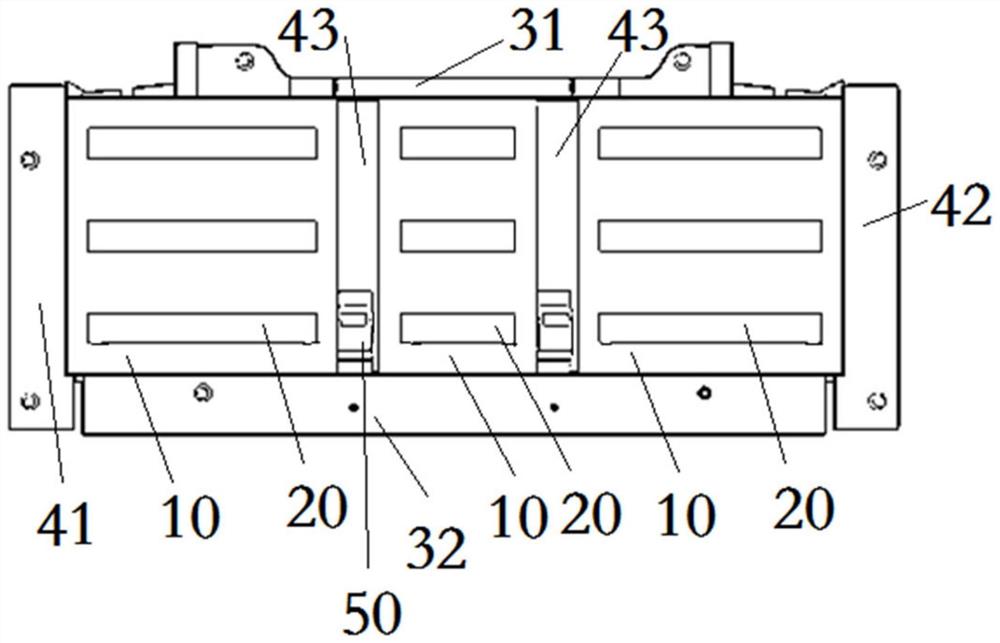

图1为本发明实施例的防弹格栅的一个结构示意图;

图2为框架的一个结构示意图;

图3为三个第一防弹板的排布示意图;

图4为三个第二防弹板的排布示意图。

附图标记:

第一防弹板10;第一通孔11;

第二防弹板20;第二通孔21;

第一横梁31;第二横梁32;

第一竖梁41;第二竖梁42;纵梁43;

安装支架50。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

如图1至图4所示,根据本发明实施例的防弹格栅,包括:框架、第一防弹板10和第二防弹板20,其中,第一防弹板10和第二防弹板20可以为钢板材料件,第一防弹板10与框架连接,第一防弹板10的边沿可以与框架连接,可以通过焊接连接,第一防弹板10上具有第一通孔11,第一通孔11的形状可以为长条形,长条形的宽度较小,防止子弹进入。第二防弹板20与所述框架连接,第二防弹板20的边沿可以与框架连接,可以通过焊接连接,第二防弹板20与第一防弹板10沿第一防弹板10的厚度方向间隔开设置,具有较好的散热作用,第二防弹板20上与第一通孔11错开的区域设有第二通孔21,也即是,第一通孔11与第二通孔21的位置错开,避免子弹进入,第一通孔11与第二通孔21具有较好的通风散热作用。

在本发明的防弹格栅中,第一防弹板10上具有第一通孔11,第二防弹板20与第一防弹板10间隔开设置,第二防弹板20上与第一通孔11错开的区域设有第二通孔21,通过第一通孔11和第二通孔21可以有效散热,通过第一防弹板10与第二防弹板20的配合具有较好的防弹作用,格栅结构简单,易于加工制造,减少模具开发,可节约制造成本,降低跳弹对于发动机舱内动力结构的破坏,可同时降低防弹格栅的重量,提高车辆的机动性。整体可以采用焊接结构,提高防弹格栅的整体刚度。

根据一些实施例,框架可以包括第一横梁31、第二横梁32、第一竖梁41、第二竖梁42和两个纵梁43,其中,框架可以为防弹材料件,比如钢板件,第一横梁31和第二横梁32平行间隔设置,第一竖梁41的一端与第一横梁31的一端连接,第一竖梁41的另一端与第二横梁32的一端连接,第二竖梁42的一端与第一横梁31的另一端连接,第二竖梁42的另一端与第二横梁32的另一端连接;两个纵梁43沿第一横梁31的长度方向间隔设置,两个纵梁43的一端与第一横梁31连接,两个纵梁43的另一端与第二横梁32连接,第一防弹板10与第一横梁31和第二横梁32连接,第二防弹板20与第一横梁31和第二横梁32连接。通过第一横梁31、第二横梁32、第一竖梁41、第二竖梁42和两个纵梁43之间的连接能够形成强度较好的框架,可以通过焊接连接。

可选地,第一防弹板10与第一竖梁41、第二竖梁42或纵梁43连接,第二防弹板20与第一竖梁41、第二竖梁42或纵梁43连接,具体的连接可以根据实际情况选择。

可选地,第一防弹板10具有三个,靠近第一竖梁41的第一防弹板10的边沿分别与第一横梁31、第二横梁32、第一竖梁41和其中一个纵梁43连接,增强连接强度,形成封闭的连接,避免子弹从缝隙中进入;靠近第二竖梁42的第一防弹板10的边沿分别与第一横梁31、第二横梁32、第二竖梁42和另一个纵梁43连接,增强连接强度,形成封闭的连接,避免子弹从缝隙中进入;位于两个纵梁43之间的第一防弹板10的边沿分别与第一横梁31、第二横梁32、两个纵梁43连接,可以通过焊接相连,增强连接强度,形成封闭的连接,避免子弹从缝隙中进入。

可选地,第二防弹板20具有三个,靠近第一竖梁41的第二防弹板20的边沿分别与第一横梁31、第二横梁32、第一竖梁41和其中一个纵梁43连接;靠近第二竖梁42的第二防弹板20的边沿分别与第一横梁31、第二横梁32、第二竖梁42和另一个纵梁43连接;位于两个纵梁43之间的第二防弹板20的边沿分别与第一横梁31、第二横梁32、两个纵梁43连接,增强连接强度,形成封闭的连接,避免子弹从缝隙中进入。

具体地,第一防弹板10上具有多个第一通孔11,多个第一通孔11可以间隔开分布,第二防弹板20上具有多个第二通孔21,多个第二通孔21可以间隔开分布,第一防弹板10上相邻两个第一通孔11之间的区域为第一防护面,第二防弹板20上相邻两个第二通孔21之间的区域为第二防护面,第一防护面与邻近的所述第二防护面在第一防弹板10所在平面上的正投影部分重叠,两投影搭接量可以为15mm~20mm,避免子弹从通孔位置进入,增强防弹效果。

进一步地,纵梁43上可以设有安装支架50,安装支架50可以焊接在纵梁43上,便于通过安装支架50安装格栅。其中,框架与安装支架50可以为防弹材料件,比如钢板材料件,增强防弹效果。

具体地,第一通孔11和第二通孔21为长条形,第一通孔11的宽度为30mm-40mm,第二通孔21的宽度为30mm-40mm,在通风散热的同时,保证较好的防弹效果,合理布局长条孔的尺寸和分布,可起到轻量化的作用。或者,第一防弹板10与第二防弹板20之间的间隔距离为30mm-40mm,具体尺寸可以根据需要选择,保证较好的散热效果。

框架可以为满足防护等级要求厚度(以4mm为例)的防弹钢板焊接而成,安装支架可以为厚度4mm的防弹钢板折弯成型,并焊接在纵梁上,第一防弹板10与第二防弹板20可以均为厚度4mm的防弹钢板。

根据本发明实施例的车辆包括根据上述实施例的防弹格栅,由于根据本发明上述实施例的防弹格栅具有上述技术效果,因此,根据本发明实施例的车辆也具有相应的技术效果,即具有较好的散热和防弹效果。

根据本发明实施例的车辆的其他结构和操作对于本领域技术人员而言都是可以理解并且容易实现的,因此不再详细描述。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 车辆防弹格栅组件和具有其的车辆

- 一种防弹格栅结构及防弹车辆