一种镍基合金螺栓的制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种镍基合金螺栓的制备方法,属于紧固件技术领域。

背景技术

GH4169(Inconel718)镍基合金螺栓(螺柱)一般用于比较重要的机械设备,普遍要求其螺纹采用滚压工艺,以提高螺纹的疲劳强度。

目前,使用GH4169(Inconel718)镍基合金制造螺栓(螺柱),广泛采用先热处理后加工螺纹和先加工螺纹后热处理两种制造方案。

先热处理后加工螺纹的制造方案,由于GH4169(Inconel718)镍基合金在沉淀硬化热处理(最终热处理)后的硬度、强度显著提高,硬度接近45HRC,车削加工和滚压加工非常困难,车刀磨损快、滚压模具容易损坏,批量生产成本高。

先加工螺纹后热处理的制造方案,将棒材进行固溶热处理后,进行螺纹滚压加工,再进行沉淀硬化热处理,机械加工工艺性较好。但是,在沉淀硬化热处理前已经完成螺纹滚压加工,螺纹部位与非螺纹部位存在组织和内应力分布等不均衡情况,经沉淀硬化热处理仍然不能消除这种不均衡。对全尺寸螺栓(螺柱),即用于试验的螺栓、螺柱的全部尺寸与成品相同,进行保证载荷试验时,会在螺纹段与无螺纹段的交界处发生断裂现象,导致成品试验不合格。而从采用这种方法加工的螺栓(螺柱)的螺纹段和无螺纹段的中心部位分别切取拉伸试样进行拉力试验,试验合格,可见材料本身没有问题,而螺纹滚压加工对成品试验造成了重要影响。

发明内容

本发明所要解决的是加工镍基合金螺栓时的效率更高,机械性能更好的技术问题。

为了解决上述技术问题,本发明采用如下技术方案:

一种镍基合金螺栓的制备方法,包括如下步骤:

锻棒制造:采用锻造工艺将镍基合金进行锻成锻棒,控制锻棒晶粒尺寸;

固溶热处理:在热处理炉内加热至温度 924~1010℃,根据锻棒直径选择合适的保温时间,将锻棒空冷或水冷到室温;

机械加工:把经过固溶热处理的锻棒采用切削加工工艺加工到规定直径和长度;

无损检测:把经过机械加工的锻棒采用超声波探伤技术和液体渗透探伤技术对棒料进行无损检测,剔出存在缺陷的棒材;

螺纹预成形:在经过无损检测的棒材上制出螺纹的大体形状;

保护气氛沉淀硬化热处理:将螺栓坯料在热处理炉内加热至温度720±8℃,保温8小时,随炉冷却至620±8℃,保持此温度18 小时,最后空冷或水冷至室温;

精滚螺纹:将经过保护气氛沉淀硬化热处理的螺栓坯料采用成品滚丝工艺对螺纹部分进行精滚成形,制成成品螺栓,其螺纹大径、齿高、牙形角、牙距、螺旋角等全部螺纹要素的尺寸和精度达到到螺栓技术要求规定指标。

进一步地,所述镍基合金进行锻成锻棒中,进行至少三次镦粗和拔长,并且在最后一次镦粗和拔长时,拔长量大于3倍镦粗后的锻坯高度;控制锻棒晶粒尺寸相当于5级或更细,晶粒尺寸均匀,晶粒度级差±1级。

进一步地,所述机械加工时,所有表面必须显示金属光泽,不能保留锻造或热处理后的材料表面颜色,棒材端面不能保留中心孔或顶尖孔,所有表面粗糙度Ra3.2~Ra6.3。

进一步地,所述无损检测,是采用超声波探伤技术用直射波在棒材径向进行探测、用斜射波在棒料长度方向的正反两个方向进行探测,剔出存在有0.5mm以上内部缺陷的棒材;是采用液体渗透探伤技术对棒料表面进行检测,剔出存在表面缺陷显示的棒材。

进一步地,所述螺纹预成形,是把经过无损检测的棒材制成螺栓坯料,用车削加工方法对棒材螺纹部位进行预成形加工,制出螺纹的大体形状,其螺纹大径和齿高尺寸均小于成品螺纹尺寸,其螺纹的牙形角、牙距、螺旋角均与成品螺纹相同。

采用上述技术方案的有益效果是:

1.避免了全尺寸螺栓(螺柱)产生断裂的风险,采用本发明所述加工方法,在沉淀硬化热处理之前,通过车削加工方法对螺纹进行的螺纹预制成形,未改变工件的组织特性,材料内部未形成机械加工应力;在完成全部热处理工序后,螺栓(螺柱)的螺纹通过滚压方法进行精加工,螺牙经过滚压冷作而得到强化,在全尺寸螺栓(螺柱)保证载荷试验不会出现断裂现象,机械性能满足标准要求。

2.降低了生产成本、提高了生产效率,采用本发明所述加工方法,在固溶热处理后、保护气氛沉淀硬化热处理前,已经进行螺纹预成形,在保护气氛沉淀硬化热处理后精滚螺纹时,降低了在高硬度情况下螺纹滚压加工时材料的变形量,提高了滚压设备和滚压模具的使用寿命,既降低了生产成本又提高了生产效率。

附图说明

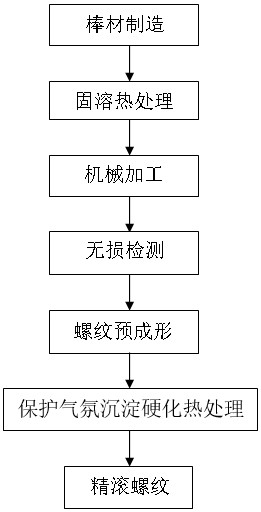

图1为本发明实施例提供的一种镍基合金螺栓的制备方法的流程图。

图2为本发明预成形加工后的螺纹示意图。

图3为本发明为精滚螺纹后的螺纹示意图。

图中:D1-预成形加工后的螺纹大径、h1-预成形加工后的螺纹齿高、A1-预成形加工后螺纹的牙形角、P1-预成形加工后螺纹的牙距、B1-预成形加工后的螺纹螺旋角、D2-精滚螺纹后的螺纹大径、 h2-精滚螺纹后的螺纹齿高、A2-精滚螺纹后的螺纹牙形角、P2-精滚螺纹后的螺纹牙距、B2-精滚螺纹后的螺纹螺旋角。

具体实施方式

下面结合附图对本发明作进一步详细说明:

一种镍基合金螺栓的制备方法,包括如下步骤:

锻棒制造:采用锻造工艺将GH4169(Inconel718)镍基合金进行锻成锻棒,控制锻棒晶粒尺寸。所述镍基合金以重量百分比计为:C:0.08 max,Mn:0.35 max,Si:0.35 max,P:0.015 max,S:0.015 max,Cr 17.0~21.0,Co:0.1 max,Mo:2.80~3.30;Nb+Ta:4.75-5.50,Ti 0.65~1.15,Al: 0.20-0.80,B:0.006 max,Cu 0.30 max ,Ni:50.0~55.0,Fe:剩余量;

固溶热处理:在热处理炉内加热至温度 924~1010℃,根据锻棒直径选择合适的保温时间,将锻棒空冷或水冷到室温;

机械加工:把经过固溶热处理的锻棒采用切削加工工艺加工到规定直径和长度;

无损检测:把经过机械加工的锻棒采用超声波探伤技术和液体渗透探伤技术对棒料进行无损检测,剔出存在缺陷的棒材;

螺纹预成形:在经过无损检测的棒材上制出螺纹的大体形状;

保护气氛沉淀硬化热处理:将螺栓(螺柱)坯料在热处理炉内加热至温度720±8℃,保温8小时,随炉冷却至620±8℃,保持此温度18 小时,最后空冷或水冷至室温;

精滚螺纹:将经过保护气氛沉淀硬化热处理的螺栓(螺柱)坯料采用成品滚丝工艺对螺纹部分进行精滚成形,制成成品螺栓(螺柱),其螺纹大径、齿高、牙形角、牙距、螺旋角等全部螺纹要素的尺寸和精度达到到螺栓(螺柱)技术要求规定指标。

其中,所述锻棒制造,需要进行至少三次镦粗和拔长,并且在最后一次镦粗和拔长时,拔长量大于3倍镦粗后的锻坯高度;需要控制锻棒晶粒尺寸相当于5级或更细,晶粒尺寸均匀,晶粒度级差±1级。

其中,所述机械加工时,所有表面必须显示金属光泽,不能保留锻造或热处理后的材料表面颜色,棒材端面不能保留中心孔或顶尖孔,所有表面粗糙度Ra3.2~Ra6.3。

其中,所述无损检测采用超声波探伤技术用直射波在棒材径向进行探测、用斜射波在棒料长度方向的正反两个方向进行探测,剔出存在有0.5mm以上内部缺陷的棒材;采用液体渗透探伤技术对棒料表面进行检测,剔出存在表面缺陷显示的棒材。

其中,所述螺纹预成形,是把经过无损检测的棒材制成螺栓(螺柱)坯料,用车削加工方法对棒材螺纹部位进行预成形加工,制出螺纹的大体形状,预成形加工后的螺纹大径D1尺寸小于精滚螺纹后的螺纹大径D2,预成形加工后的螺纹齿高h1尺寸小于精滚螺纹后的螺纹齿高h2,预成形加工后螺纹的牙形角A1与成品相同(也与精滚螺纹后的螺纹牙形角A2相同),预成形加工后螺纹的牙距P1与成品相同(也与精滚螺纹后的螺纹牙距P2相同),预成形加工后的螺纹螺旋角B1与成品相同(也与精滚螺纹后的螺纹螺旋角B2相同)。

其中,所述精滚螺纹,是在对工件进行保护气氛沉淀硬化热处理后,以滚压加工的方式将螺纹精滚到技术要求规定的螺纹尺寸和精度。精滚螺纹后的螺纹大径D2、精滚螺纹后的螺纹齿高h2、精滚螺纹后的螺纹牙形角A2、精滚螺纹后的螺纹牙距P2、精滚螺纹后的螺纹螺旋角B2等全部螺纹要素的尺寸和精度指标与螺栓(螺柱)技术要求指标一致。

可以理解的,以上实施例仅表达了本发明的其中一个实施方式,其描述较为具体和详细,比如本申请所述无损检测采用可以根据需要进行变化,这并不能因此而理解为对本发明专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本发明的保护范围;因此,凡跟本发明权利要求范围所做的等同变换与修饰,均应属于本发明权利要求的涵盖范围。

- 一种镍基合金螺栓的制备方法

- 一种镍基高温合金GH4169内六角螺栓加工工艺