一种矩形板无人无废数字化成套生产线

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及矩形板锯切设备技术领域,具体涉及一种矩形板无人无废数字化成套生产线。

背景技术

纵横锯边机主要用于对矩形板制造的最后切边工序,以保证成品矩形板长度和宽度的精确性。

目前对纵横锯边机进行进料通常是依靠人工将待加工的矩形板放在输送带上进行定位,再由输送带将矩形板输送到锯边机的切割处进行切割,通过人工定位和上料较为麻烦,人工成本较高的同时不利于提高工作效率。

而且目前的纵横锯边机包括纵向锯边机和横向锯边机,二者呈直角排布,纵向锯边机的尾端与横向锯边机首端相邻,这样的设置使对矩形板的切边所需空间较大,不仅占用空间,且先对矩形板相对的两边进行切割后再对另外相对的两边进行切割,需要对矩形板进行一段较长距离的输送,不利于提高加工效率。

鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

发明内容

本发明的目的在于提供一种矩形板无人无废数字化成套生产线,以解决背景技术中提到的人工定位和上料较为麻烦,人工成本较高的同时不利于提高工作效率,纵横锯边机占用空间较大,且无法同时对矩形板的四边进行切割,加工效率低的问题。

为了达到上述目的,本发明采用这样的技术方案:

一种矩形板无人无废数字化成套生产线,包括供应待加工矩形板的供料装置;所述供料装置包括承载多块矩形板的承载台,和对承载台上的矩形板进行输送的输送机构;所述输送机构包括对矩形板进行输送的输送装置,向输送装置输送矩形板的送料装置,以及对矩形板的位置进行调整的调整装置;所述调整装置设于输送装置上方。

进一步,所述调整装置包括第一弧形导向部和第二弧形导向部;所述第一弧形导向部和第二弧形导向部形成矩形板进入的第一入口和矩形板输出的第一出口;从所述第一入口到所述第一出口的宽度尺寸逐渐变小。

进一步,所述调整装置还包括对第一弧形导向部进行支撑的第一弹性支撑部件,和对第二弧形导向部进行支撑的第二弹性支撑部件;所述第一弹性支撑部件连接于第一弧形导向部的一端,所述第二弹性支撑部件连接于第二弧形导向部的一端。

进一步,所述送料装置包括送料辊,和驱动送料辊转动的第一转动电机。

进一步,所述输送机构还包括对矩形板进行缓冲的缓冲装置;所述输送装置具有矩形板输入的输入端,所述缓冲装置设于所述输入端的一侧。

进一步,所述缓冲装置包括对矩形板进行缓冲的缓冲部,和使缓冲部回位的弹性复位部。

进一步,所述缓冲部包括第一缓冲件、第二缓冲件和转轴;所述第一缓冲件和第二缓冲件连接于转轴的外圆周面;

所述第一缓冲件包括与矩形板的下表面接触的第一缓冲辊,与输送装置接触的第二缓冲辊,以及装配第一缓冲辊和第二缓冲辊的第一缓冲板;所述第一缓冲板的边沿位置形成有容置第一缓冲辊的第一容置槽,第一缓冲板的下表面形成有容置第二缓冲辊的第二容置槽,所述第一缓冲辊转动连接于所述第一容置槽内,所述第二缓冲辊转动连接于所述第二容置槽内;

所述第二缓冲件包括与矩形板的下表面接触的第三缓冲辊,和装配第三缓冲辊的第二缓冲板;所述第二缓冲板的边沿位置形成有容置第三缓冲辊的第三容置槽,所述第三缓冲辊转动连接于所述第三容置槽内。

进一步,所述第一缓冲板和第二缓冲板之间的角度为90°。

进一步,所述第一缓冲件还包括驱动第一缓冲辊转动的第二转动电机;所述第二缓冲件还包括驱动第三缓冲辊转动的第三转动电机。

进一步,所述弹性复位部包括第一回位座、第二回位座、第一扭簧和第二扭簧;所述转轴的一端转动连接于第一回位座上,所述转轴的另一端转动连接于第二回位座上,所述第一扭簧设于第一回位座内并套设于转轴上,所述第二扭簧设于第二回位座内并套设于转轴上。

进一步,所述输送机构还包括辅助矩形板输送的辅助装置。

进一步,所述辅助装置包括第一辅助部和第二辅助部;所述输送装置具有矩形板输出的输出端,所述第一辅助部处于缓冲装置的上方,所述第二辅助部处于所述输出端的一侧。

进一步,所述第一辅助部包括第一辅助辊,和驱动第一辅助辊转动的第四转动电机;所述第一辅助辊与矩形板的上表面滚动连接;所述第二辅助部包括多个第二辅助辊,和驱动多个第二辅助辊的第五转动电机。

进一步,所述供料装置还包括驱动承载台升降的第一升降驱动装置。

进一步,所述供料装置还包括对承载台上的矩形板进行限位的限位装置。

进一步,所述限位装置包括对多块矩形板进行限位的限位部,和驱动限位部伸缩的第一伸缩驱动装置。

进一步,还包括对矩形板的四边进行切割的锯边装置。

进一步,所述锯边装置包括分别切割矩形板四边的多个锯边机构。

进一步,所述锯边机构包括第一锯边部,第二锯边部,以及对第一锯边部和第二锯边部进行切换的切换装置。

进一步,所述切换装置包括第一安装板、第二安装板、第三安装板、第一转动架、第二转动架和第一切换电机;所述第一锯边部装配于第一安装板上,所述第二锯边部装配于第二安装板上,所述第一转动架铰接于第一安装板、第二安装板和第三安装板的上部,所述第二转动架铰接于第一安装板、第二安装板和第三安装板的下部,所述第一切换电机的输出端与第一转动架在第三安装板上的铰接处连接在一起。

进一步,多个所述锯边机构的数量为四个。

进一步,所述锯边装置还包括驱动多个锯边机构沿预定切割路径移动的移动装置。

进一步,所述移动装置包括供多个锯边机构沿切割路径移动的移动轨道,和驱动多个锯边机构沿移动轨道移动的移动机构。

进一步,所述移动轨道具有依次相邻设置的第一导向轨道、第二导向轨道、第三导向轨道和第四导向轨道;所述第一导向轨道、第二导向轨道、第三导向轨道和第四导向轨道形成矩形的闭环轨道;四个锯边机构分别对应滑动连接于第一导向轨道、第二导向轨道、第三导向轨道和第四导向轨道上。

进一步,所述第一导向轨道的两端形成第一让位轨道,所述第二导向轨道的两端形成第二让位轨道,所述第三导向轨道的两端形成第三让位轨道,所述第四导向轨道的两端形成第四让位轨道。

进一步,所述移动机构包括多个与各锯边机构一一对应的第一移动驱动装置;所述第一移动驱动装置的输出端和锯边机构连接在一起。

进一步,所述锯边装置还包括承载矩形板并进行切割的切割工作台,驱动切割工作台升降的第二升降驱动装置,驱动切割工作台沿矩形板长度方向移动的第二移动驱动装置,以及驱动切割工作台沿矩形板宽度方向移动的第三移动驱动装置。

进一步,所述锯边装置还包括对矩形板进行定位的定位机构。

进一步,所述定位机构包括对矩形板进行定位的定位装置,以及对矩形板进行压紧固定的固定装置。

进一步,所述定位装置包括多个分别对矩形板的四边进行抵顶的定位部。

进一步,所述定位部包括定位块,驱动定位块升降的第一升降气缸,和驱动定位块抵顶矩形板的定位气缸。

进一步,所述固定装置包括对矩形板的上表面进行压紧固定的第一固定部和第二固定部。

进一步,所述固定装置还包括连接部,所述第一固定部和第二固定部装配于连接部的下表面,所述移动装置装配于连接部的下表面。

进一步,还包括将锯边后的矩形板进行收集的堆料装置。

进一步,所述堆料装置包括对矩形板进行吸附的吸附机构,和承载矩形板的堆料机构。

进一步,所述吸附机构包括对矩形板进行吸附的吸附部,驱动吸附部升降的第三升降驱动装置,和驱动吸附部在切割工作台和堆料机构之间移动的第四移动驱动装置。

进一步,所述堆料机构包括承载矩形板的堆料台,和驱动堆料台升降的第四升降驱动装置;所述第四升降驱动装置的输出端和堆料台的下表面连接在一起。

进一步,所述堆料装置还包括对堆料台上的矩形板进行抵顶的抵顶机构。

进一步,所述抵顶装置包括多个分别对矩形板的四边进行抵顶的抵顶部。

进一步,所述抵顶部包括抵顶块,和驱动抵顶块抵顶矩形板的抵顶气缸。

采用上述结构后,本发明涉及的一种矩形板无人无废数字化成套生产线,其至少有以下有益效果:

1.通过供料装置向锯边装置输出矩形板便于锯边装置加工,通过送料装置将矩形板放置于输送装置上后,在矩形板在输送装置进行输送的过程中,通过调整装置,将矩形板的位置调整到适合加工的位置,然后输送装置将矩形板输出到切割工作台上,便于对矩形板进行锯边处理;通过移动端实时监控承载台上待加工矩形板的数量,当承载台上的矩形板快加工完时,通过无线控制运输待加工矩形板的运输装置将待加工的矩形板运输到承载台上;本发明通过送料装置、输送装置和调整装置之间相互配合,使输送矩形板的过程自动化,无需人工介入,且对矩形板的位置调整相比人工更为精准,降低人工成本的同时提高矩形板的输送精度和加工精度。

2.通过锯边装置的四个锯边机构,分别对矩形板的四边进行锯边,将矩形板长度和宽度大于矩形板标准尺寸的边料锯掉,得到成品矩形板,通过四个锯边机构的四个第一锯边部对第一块矩形板沿逆时针方向分别同时对第一块矩形板长边和短边进行切割,再切割完第一块矩形板后,通过切换装置,切换成四个锯边机构的四个第二锯边部对第二块矩形板沿顺时针方向分别同时对第二块矩形板的长边和短边进行切割;通过四个锯边机构一次性对矩形板的四边进行切割,极大的提高了加工效率,且通过四个锯边机构的四个第一锯边部和四个第二锯边部来回切换对矩形板进行切割,使锯切部无需回到初始位置后再进行第二次切割,进一步提高加工效率;同时该锯切装置缩短矩形板的输送行程,节约了锯切矩形板的加工空间,使相等的空间内可以设置更多的锯切矩形板的生产线,使矩形板的加工的规模扩大,具有较大的经济效益。

附图说明

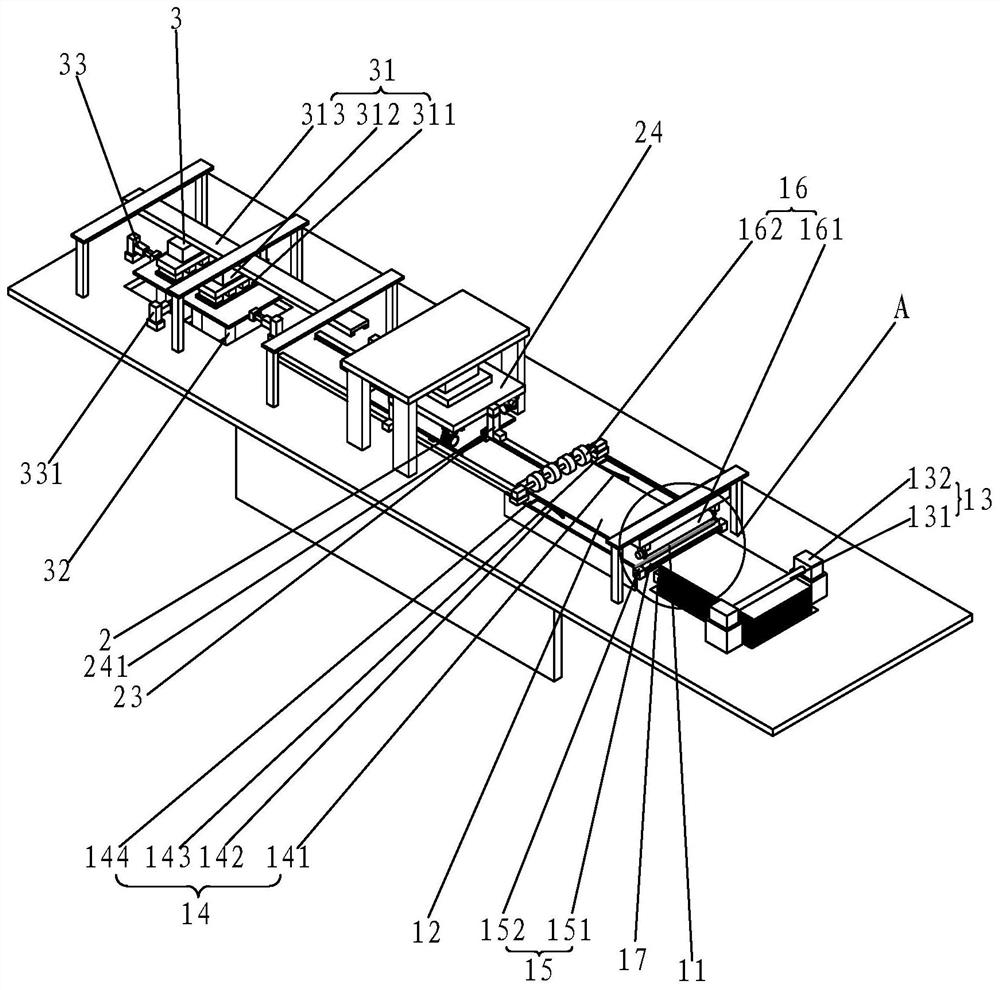

图1为本发明涉及一种矩形板无人无废数字化成套生产线的立体结构示意图;

图2为图1在A处的局部放大结构示意图;

图3为本发明锯边装置的结构示意图;

图4为本发明锯边机构的结构示意图。

图中:供料装置1,输送机构11,输送装置12,送料装置13,调整装置14,第一弧形导向部141,第二弧形导向部142,第一弹性支撑部件143,第二弹性支撑部件144,送料辊131,第一转动电机132,缓冲装置15,缓冲部151,弹性复位部152,第一缓冲件153,第二缓冲件154,转轴155,第一缓冲辊1531,第一缓冲板1532,第三缓冲辊1541,第二缓冲板1542,第一回位座1521,第二回位座1522,辅助装置16,第一辅助部161,第二辅助部162,限位装置17,锯边装置2,锯边机构21,第一锯边部211,第二锯边部212,切换装置213,第一安装板2131,第二安装板2132,第三安装板2133,第一转动架2134,第二转动架2135,第一切换电机2136,移动装置22,移动轨道221,移动机构222,第一导向轨道2211,第二导向轨道2212,第三导向轨道2213,第四导向轨道2214,第一让位轨道2215,第二让位轨道2216,第三让位轨道2217,第四让位轨道2218,第一移动驱动装置2221,切割工作台23,定位机构24,定位装置241,固定装置242,定位部2411,第一固定部2421,第二固定部2422,连接部2423,堆料装置3,吸附机构31,堆料机构32,吸附部311,第三升降驱动装置312,第四移动驱动装置313,抵顶机构33,抵顶部331。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例进行详细阐述。

如图1至图4所示,本发明的一种矩形板无人无废数字化成套生产线,包括供应待加工矩形板的供料装置1;供料装置1包括承载多块矩形板的承载台,和对承载台上的矩形板进行输送的输送机构11;输送机构11包括对矩形板进行输送的输送装置12,向输送装置12输送矩形板的送料装置13,以及对矩形板的位置进行调整的调整装置14;调整装置14设于输送装置12上方。

这样,通过供料装置1向锯边装置2输出矩形板便于锯边装置2加工,通过送料装置13将矩形板放置于输送装置12上后,在矩形板在输送装置12进行输送的过程中,通过调整装置14,将矩形板的位置调整到适合加工的位置,然后输送装置12将矩形板输出到切割工作台23上,便于对矩形板进行锯边处理;通过移动端实时监控承载台上待加工矩形板的数量,当承载台上的矩形板快加工完时,通过无线控制运输待加工矩形板的运输装置将待加工的矩形板运输到承载台上;本发明通过送料装置13、输送装置12和调整装置14之间相互配合,使输送矩形板的过程自动化,无需人工介入,且对矩形板的位置调整相比人工更为精准,降低人工成本的同时提高矩形板的输送精度和加工精度。具体地,输送装置12包括输送带,主动轮、从动轮和传动电机;输送带缠绕主动轮和从动轮设置,传动电机的输出端和主动轮连接在一起。

优选地,为了使矩形板始终处于一个便于加工的位置,减少矩形板在工作台时调整位置的时间,调整装置14包括第一弧形导向部141和第二弧形导向部142;第一弧形导向部141和第二弧形导向部142形成矩形板进入的第一入口和矩形板输出的第一出口;从第一入口到第一出口的宽度尺寸逐渐变小。

优选地,调整装置14还包括对第一弧形导向部141进行支撑的第一弹性支撑部件143,和对第二弧形导向部142进行支撑的第二弹性支撑部件144;第一弹性支撑部件143连接于第一弧形导向部141的一端,第二弹性支撑部件144连接于第二弧形导向部142的一端。当待加工矩形板的宽度尺寸大于第一出口的宽度尺寸时,矩形板先通过第一弧形导向部141和第二弧形导向部142调整到中间位置,再挤压第一弧形导向部141和第二弧形导向部142,使第一弧形导向部141挤压第一弹性支撑部件143,第二弧形导向部142挤压第二弹性支撑部件144,使第一弧形导向部141和第二弧形导向部142的第一出口的宽度尺寸变大,足够矩形板通过;第一弹性支撑部件143和第二弹性支撑部件144均为弹簧。

优选地,送料装置13包括送料辊131,和驱动送料辊131转动的第一转动电机132。送料辊131的外圆周面和待输送矩形板的上表面滚动连接,通过第一转动电机132驱动送料辊131转动,通过送料辊131外圆周面和矩形板上表面的摩擦力将矩形板向前输送,具体地,送料辊131为橡胶材质,使送料辊131和矩形板之间的摩擦力大,便于传输。

优选地,为了避免送料装置13向输送装置12输送矩形板时矩形板的边角撞击输送带,输送机构11还包括对矩形板进行缓冲的缓冲装置15;输送装置12具有矩形板输入的输入端,缓冲装置15设于输入端的一侧。

优选地,缓冲装置15包括对矩形板进行缓冲的缓冲部151,和使缓冲部151回位的弹性复位部152。当矩形板经过缓冲部151被缓冲后,缓缓输送到输送带上,弹性复位部152在矩形板从缓冲部151上滑过后使缓冲部151复位,便于下一次对下一块输送的矩形板进行缓冲。

优选地,缓冲部151包括第一缓冲件153、第二缓冲件154和转轴155;第一缓冲件153和第二缓冲件154连接于转轴155的外圆周面;

第一缓冲件153包括与矩形板的下表面接触的第一缓冲辊1531,与输送装置12接触的第二缓冲辊,以及装配第一缓冲辊1531和第二缓冲辊的第一缓冲板1532;第一缓冲板1532的边沿位置形成有容置第一缓冲辊1531的第一容置槽,第一缓冲板1532的下表面形成有容置第二缓冲辊的第二容置槽,第一缓冲辊1531转动连接于第一容置槽内,第二缓冲辊转动连接于第二容置槽内;

第二缓冲件154包括与矩形板的下表面接触的第三缓冲辊1541,和装配第三缓冲辊1541的第二缓冲板1542;第二缓冲板1542的边沿位置形成有容置第三缓冲辊1541的第三容置槽,第三缓冲辊1541转动连接于第三容置槽内。当矩形板撞击第一缓冲件153,第一缓冲件153逆时针旋转,带动第二缓冲件154旋转,使第一缓冲辊1531和第三缓冲辊1541与矩形板的下表面滚动连接,在缓冲的同时提高矩形板输送的流畅度,第二缓冲辊与输送带的表面滚动连接,避免第一缓冲板1532和输送带接触摩擦力过大影响输送带的输送效率。

优选地,为了使第一缓冲件153和第二缓冲件154的配合效果更好,第一缓冲板1532和第二缓冲板1542之间的角度为90°。

优选地,为了提高矩形板的输送效率,第一缓冲件153还包括驱动第一缓冲辊1531转动的第二转动电机;第二缓冲件154还包括驱动第三缓冲辊1541转动的第三转动电机。

优选地,弹性复位部152包括第一回位座1521、第二回位座1522、第一扭簧和第二扭簧;转轴155的一端转动连接于第一回位座1521上,转轴155的另一端转动连接于第二回位座1522上,第一扭簧设于第一回位座1521内并套设于转轴155上,第二扭簧设于第二回位座1522内并套设于转轴155上。通过第一扭簧和第二扭簧,在缓冲部151受力转动后回位。

优选地,为了提高矩形板的输送效率和输送稳定性,输送机构11还包括辅助矩形板输送的辅助装置16。

优选地,为了提高矩形板的输送效率和输送稳定性,辅助装置16包括第一辅助部161和第二辅助部162;输送装置12具有矩形板输出的输出端,第一辅助部161处于缓冲装置15的上方,第二辅助部162处于输出端的一侧。

优选地,第一辅助部161包括第一辅助辊,和驱动第一辅助辊转动的第四转动电机;第一辅助辊与矩形板的上表面滚动连接;第二辅助部162包括多个第二辅助辊,和驱动多个第二辅助辊的第五转动电机。通过第一辅助辊和多个辅助辊与矩形板的上表面滚动连接,使矩形板的输送更稳定高效。

优选地,供料装置1还包括驱动承载台升降的第一升降驱动装置。当输出一块矩形板后,下一块矩形板通过第一升降驱动装置驱动承载台上升到上一块矩形板的位置,对矩形板连续输送;具体地,第一升降驱动装置为气缸驱动。

优选地,供料装置1还包括对承载台上的矩形板进行限位的限位装置17。通过限位装置17,使送料装置13每次只对处于最上方的矩形板进行输送,避免承载台上其他矩形板移动。

优选地,限位装置17包括对多块矩形板进行限位的限位部,和驱动限位部伸缩的第一伸缩驱动装置。通过第一伸缩驱动装置驱动限位部在送料装置13输送矩形板使贴附于其他矩形板的端面,使送料装置13每次只对处于最上方的矩形板进行输送;具体地,第一伸缩驱动装置为气缸驱动。

优选地,还包括对矩形板的四边进行切割的锯边装置2。通过锯边装置2的四个锯边机构21,分别对矩形板的四边进行锯边,将矩形板长度和宽度大于矩形板标准尺寸的边料锯掉,得到成品矩形板,通过四个锯边机构21的四个第一锯边部211对第一块矩形板沿逆时针方向分别同时对第一块矩形板长边和短边进行切割,再切割完第一块矩形板后,通过切换装置213,切换成四个锯边机构21的四个第二锯边部212对第二块矩形板沿顺时针方向分别同时对第二块矩形板的长边和短边进行切割;通过四个锯边机构21一次性对矩形板的四边进行切割,极大的提高了加工效率,且通过四个锯边机构21的四个第一锯边部211和四个第二锯边部212来回切换对矩形板进行切割,使锯切部无需回到初始位置后再进行第二次切割,进一步提高加工效率;同时该锯切装置缩短矩形板的输送行程,节约了锯切矩形板的加工空间,使相等的空间内可以设置更多的锯切矩形板的生产线,使矩形板的加工的规模扩大,具有较大的经济效益。

优选地,锯边装置2包括分别切割矩形板四边的多个锯边机构21。通过多个锯边机构21同时对矩形板的四边进行切除边料,提高加工效率。

优选地,锯边机构21包括第一锯边部211,第二锯边部212,以及对第一锯边部211和第二锯边部212进行切换的切换装置213。通过四个锯边机构21的四个第一锯边部211对第一块矩形板沿逆时针方向分别同时对第一块矩形板长边和短边进行切割,再切割完第一块矩形板后,通过切换装置213,切换成四个锯边机构21的四个第二锯边部212对第二块矩形板沿顺时针方向分别同时对第二块矩形板的长边和短边进行切割。

优选地,切换装置213包括第一安装板2131、第二安装板2132、第三安装板2133、第一转动架2134、第二转动架2135和第一切换电机2136;第一锯边部211装配于第一安装板2131上,第二锯边部212装配于第二安装板2132上,第一转动架2134铰接于第一安装板2131、第二安装板2132和第三安装板2133的上部,第二转动架2135铰接于第一安装板2131、第二安装板2132和第三安装板2133的下部,第一切换电机2136的输出端与第一转动架2134在第三安装板2133上的铰接处连接在一起。通过第一切换电机2136驱动第一转动架2134和第二转动架2135向左或者向右倾斜,对第一锯边部211和第二锯边部212的高度进行调整。

优选地,多个锯边机构21的数量为四个。通过四个锯边机构21,分别切割矩形板的一条长边或一条短边,使矩形板的四条边同时被切割,提高加工效率。

优选地,为了提高工作效率和切割矩形板时的稳定性,锯边装置2还包括驱动多个锯边机构21沿预定切割路径移动的移动装置22。

优选地,移动装置22包括供多个锯边机构21沿切割路径移动的移动轨道221,和驱动多个锯边机构21沿移动轨道221移动的移动机构222。通过移动机构222驱动各锯边机构21在相对应的移动轨道221上移动,使各锯边机构21沿预定的路径对矩形板的长边或短边进行切割。

优选地,移动轨道221具有依次相邻设置的第一导向轨道2211、第二导向轨道2212、第三导向轨道2213和第四导向轨道2214;第一导向轨道2211、第二导向轨道2212、第三导向轨道2213和第四导向轨道2214形成矩形的闭环轨道;四个锯边机构21分别对应滑动连接于第一导向轨道2211、第二导向轨道2212、第三导向轨道2213和第四导向轨道2214上。各锯边机构21滑动连接于相应的导向轨道上,使各锯边机构21沿预定的路径对矩形板的长边或短边进行切割。

优选地,为了避免各锯边机构21在对矩形板进行锯边处理时相互干涉,第一导向轨道2211的两端形成第一让位轨道2215,第二导向轨道2212的两端形成第二让位轨道2216,第三导向轨道2213的两端形成第三让位轨道2217,第四导向轨道2214的两端形成第四让位轨道2218。对矩形板的短边进行锯边处理的锯边机构21行程较短,当对矩形板的短边切割完后,相应的锯边机构21移动到对应的让位轨道上,避免与对矩形板的长边进行锯边处理的锯边机构21发生碰撞与干涉,在各锯边机构21分别将对应的矩形板的长边或短边切割完后,分别移动到对应的让位轨道上,等待下一次切割。

优选地,为了提高锯边的稳定性和提高锯边效率,移动机构222包括多个与各锯边机构21一一对应的第一移动驱动装置2221;第一移动驱动装置2221的输出端和锯边机构21连接在一起。具体地,第一移动驱动装置2221包括分别与导向轨道的内侧壁滚动连接的第一滚轮和第二滚轮,以及驱动第一滚轮和第二滚轮转动的第一电机。

优选地,锯边装置2还包括承载矩形板并进行切割的切割工作台23,驱动切割工作台23升降的第二升降驱动装置,驱动切割工作台23沿矩形板长度方向移动的第二移动驱动装置,以及驱动切割工作台23沿矩形板宽度方向移动的第三移动驱动装置。多个第一锯边部211具有切割矩形板的第一切割工位,多个第二锯边部212具有切割矩形板的第二切割工位,通过第二移动驱动装置和第三移动驱动装置配合,将切割工作台23上的矩形板移动到第一切割工位或第二切割工位上,第一切割工位和第二切割工位交替作业;第二升降驱动装置在切割工作台23移动到预定工位上后,将矩形板上升,便于第一锯边部211和第二锯边部212的锯边作业;具体地,第二移动驱动装置包括第一滑轨、第二滑轨,第一滑动座和滑动驱动装置;滑动驱动装置驱动第一滑动座滑动连接于第一滑轨和第二滑轨上,滑动驱动装置包括处于第一滑动座一端并与第一滑轨滚动连接的第一滑轮,和处于第一滑动座另一端并与第二滑轨滚动连接的第二滑轮,以及驱动第一滑轮和第二滑轮转动的动力电机;第三移动驱动装置包括第二滑动座和动力气缸;第二滑动座的下表面形成有滑动凸起,第一滑动座的上表面形成有与滑动凸起相配合的滑动凹槽;动力气缸的输出端和第二滑动座连接在一起,动力气缸驱动第二滑动座通过滑动凸起滑动连接于第一滑动座上的滑动凹槽内,第二升降驱动装置为气缸驱动。

优选地,为了便于对矩形板进行切割,锯边装置2还包括对矩形板进行定位的定位机构24。

优选地,定位机构24包括对矩形板进行定位的定位装置241,以及对矩形板进行压紧固定的固定装置242。当矩形板放置于切割工作台23上时,通过红外线照射在待加工的矩形板上,使红外线呈矩形与成品矩形板的尺寸相等,确定矩形板所需裁切的边料,在红外线范围内的矩形板为成品矩形板的尺寸,并确定处于红外线范围内的矩形板的中点和切割工作台23上的中点的位置偏差,再通过定位装置241对处于偏差方位的矩形板的边沿进行抵顶,使矩形板处于切割范围内,固定装置242将矩形板压紧避免在锯边的过程中发生振动移位。在将矩形板的位置调整完毕后,通过第二移动驱动装置和第三移动驱动装置将切割平台移动到第一切割工位或第二切割工位上。

优选地,定位装置241包括多个分别对矩形板的四边进行抵顶的定位部2411。通过多个定位部2411对处于偏差方位的矩形板的边沿进行抵顶,使矩形板处于切割范围内,具体地,多个定位部2411为四个,分别设于矩形板各边的一侧。

优选地,定位部2411包括定位块,驱动定位块升降的第一升降气缸,和驱动定位块抵顶矩形板的定位气缸。通过第一升降气缸驱动定位块下降到预定位置后,定位气缸驱动定位块对矩形板进行抵顶。

优选地,为了提高锯边的稳定性,固定装置242包括对矩形板的上表面进行压紧固定的第一固定部2421和第二固定部2422。具体地,第一固定部2421包括第一固定板,驱动第一固定板升降的第一气缸,和驱动第一固定板沿矩形板宽度方向移动的第二气缸;第二固定部2422包括第二固定板,驱动第二固定板升降的第三气缸,和驱动第二固定板沿矩形板宽度方向移动的第四气缸。

优选地,为了便于对矩形板进行固定和切割,固定装置242还包括连接部2423,第一固定部2421和第二固定部2422装配于连接部2423的下表面,移动装置22装配于连接部2423的下表面。具体地,连接部的下表面设于四个对第一切割工位上的矩形板的位置进行确定的第一红外线发生器,和四个对第二切割工位上的矩形板的位置进行确定的第二红外线发生器,切割工作台上设有四个红外线接收器,四个第一红外线发生器设于第一切割工位上的成品矩形板的四个角点位置,四个第二红外线发生器设于第二切割工位上的成品矩形板的四个角点位置,四个红外线接收器设于成品矩形板的四个角点位置;当矩形板处于第一切割工位上时,红外线接收器接收不到第一红外线发生器发射的红外线时,矩形板处于第一切割工位的切割范围内;当矩形板处于第二切割工位上时,红外线接收器接收不到第二红外线发生器发射的红外线时,矩形板处于第二切割工位的切割范围内。

优选地,为了便于后续对矩形板的运输,还包括将锯边后的矩形板进行收集的堆料装置3。当成品矩形板收集到预定高度后,通过无线控制运输成品矩形板的运输装置将成品矩形板运输出去。

优选地,堆料装置3包括对矩形板进行吸附的吸附机构31,和承载矩形板的堆料机构32。切割工作台23上的矩形板锯边完成后,移动到吸附机构31的输出端,通过吸附机构31将切割工作台23上的矩形板吸附后,放置于堆料机构32上。

优选地,吸附机构31包括对矩形板进行吸附的吸附部311,驱动吸附部311升降的第三升降驱动装置312,和驱动吸附部311在切割工作台和堆料机构32之间移动的第四移动驱动装置313。第三升降驱动装置312驱动吸附部311向下运动吸附矩形板,第四移动驱动装置313驱动吸附部311将矩形板移动到推料机构处;具体地,吸附部311通过真空吸附原理,在吸附部311与矩形板的接触面形成有气体流通的流通部,通过接触面和矩形板的表面形成负压,将矩形板吸起,为了提高吸附稳定性,吸附部311包括第一真空吸附头和第二真空吸附头;第三升降驱动装置312包括驱动第一真空吸附头升降的第五气缸,和驱动第二真空吸附头升降的第六气缸;第四移动驱动装置313包括无杆气缸;无杆气缸的输出端和第五气缸、第六气缸连接在一起。

优选地,堆料机构32包括承载矩形板的堆料台,和驱动堆料台升降的第四升降驱动装置;第四升降驱动装置的输出端和堆料台的下表面连接在一起。将矩形板放置于堆料台上,第四升降驱动装置驱动堆料台下降,每堆叠一块矩形板后下降一个矩形板的厚度尺寸;具体地,第四升降驱动装置为气缸驱动。

优选地,为了使矩形板堆叠整齐,堆料装置3还包括对堆料台上的矩形板进行抵顶的抵顶机构33。

优选地,抵顶装置包括多个分别对矩形板的四边进行抵顶的抵顶部331。通过多个抵顶部331对矩形板进行限位,使矩形板堆叠整齐,具体地,多个抵顶部331为四个,分处于矩形板的四边外侧的位置。

优选地,抵顶部331包括抵顶块,和驱动抵顶块抵顶矩形板的抵顶气缸。通过抵顶气缸驱动抵顶块对矩形板进行抵顶,使多块矩形板的边角对齐,便于后续运输。

本发明的产品形式并非限于本案图示和实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本发明的专利范畴。

- 一种矩形板无人无废数字化成套生产线

- 一种无装夹快速定位的矩形板材侧面和端面同步加工装置