一种热管换热器

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及散热领域,尤其涉及一种热管换热器。

背景技术

在新风排风热回收、空气调节、烘干和气态有机质回收领域,为实现节能目的,采用热管技术进行空气与空气之间的换热。这些热管有的采用多根带毛细芯的独立热管固定在一个外框中制造,也有的采用铜管铝翅片结构,由多个回路构成一个热管。

这些热管通常用的换热管直径均较大,材料一般为铜管铝翅片,管内充注工质,利用工质的蒸发和冷凝进行热交换。常规铜管铝翅片热管通常采用直径12.7或15.88的铜管,耗铜量大,工质充注多,总成本高。同时大多数此类热管为重力热管,热管的吸热端低于放热端。工作时工质在热端吸热汽化,在冷端放热冷凝成液体,依靠冷热端高差液体流回到热端形成循环。这种依靠重力的热管只能单向运行,受限制较大,运行场景有限。

发明内容

本发明提供一种热管换热器,包括:芯体,所述芯体具有多个相互并排放置的独立管组,所述独立管组为蛇形结构,所述独立管组的孔水力直径为0.2-3mm;

所述芯体通过连通件将各个独立管组依次首尾连通以形成串联管路。

进一步地、所述连通件包括:第一端部连通件和第二端部连通件;

所述第一端部连通件和所述第二端部连通件分别与所述芯体的两端匹配,通过所述第一端部连通件和所述第二端部连通件将所述芯体中的各个独立管组依次首尾连通以形成串联管路。

进一步地、在所述独立管组为奇数时,所述第一端部连通件与所述第二端部连通件相同;

对所述芯体中的全部独立管组进行编号,依次为1至M,所述第一端部连通件设置在所述芯体的一端,用于将编号为a和a+1的独立管组的一端连接;所述第二端部连通件设置在所述芯体的另一端,用于将编号为a和a-1的独立管组的另一端连接,其中,a为小于M的偶数。

进一步地、所述第一端部连通件或所述第二端部连通件包括:与编号为1的独立管组的一端或编号为M的独立管组的另一端连通的可开启的第一充注口。

进一步地、还包括:第一连通管路;

所述第一连通管路的两端分别与编号为1的独立管组的一端和编号为M的独立管组的连接,所述第一连通管路上形成可开启的第二充注口。

进一步地、在所述独立管组为偶数时,对所述芯体中的全部独立管组进行编号,依次为1至N,所述第一端部连通件设置在所述芯体的一端,用于将编号为b和b+1的独立管组的一端连接;所述第二端部连通件设置在所述芯体的另一端,用于将编号为b和b-1的独立管组的另一端连接,其中,b为小于N的奇数。

进一步地、所述第二端部连通件包括:与编号为1和/或N的独立管组的一端连通的可开启的第三充注口。

进一步地、还包括:第二连通管路;

所述第二连通管路的两端分别与编号为1的独立管组的一端和编号为N的独立管组的连接,所述第二连通管路上形成可开启的第四充注口。

进一步地、还包括:横插翅片;

所述芯体包括:第一换热段和第二换热段;

以所述芯体的一侧为第一换热段;以所述芯体的另一侧为第二换热段,其中,所述芯体的两侧均包括弧状结构;

所述横插翅片设置在所述第二换热段和所述第一换热段处,用于扩大吸热或散热面积,所述第一换热段处的横插翅片与对应的第一换热段的夹角处于87°至93°,所述第二换热段处的横插翅片与对应的第二换热段的夹角处于87°至93°。

进一步地、所述第二换热段与所述第一换热段的夹角为0-180°。

进一步地、还包括:工质,所述工质通过第一充注口、第二充注口、第三充注口或第四充注口充注至所述串联管路中。

进一步地、所述独立管组包括一根独立管路或两根并联的独立管路。

本发明的实施具备以下技术效果:

本发明提供的一种热管换热器是由多个直径很小的独立管组构成,由于独立管组的管径足够小,管内将形成气泡柱和液体柱间隔布置并呈随机分布的状态。在第一换热段,工质吸热产生气泡,迅速膨胀和升压,推动工质流向低温第二换热段。第二换热段出气泡冷却收缩并破裂,压力下降,由于两端间存在压差以及相邻管子之间存在的压力不平衡,使得工质在第一换热段和第二换热段之间振荡流动,从而实现热量的传递。在整个过程中,无需消耗外部机械功和电功,完全是在热驱动下的自我震荡,能够克服工质的重力影响,扩大热管换热器使用场景,适应性更强。

附图说明

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

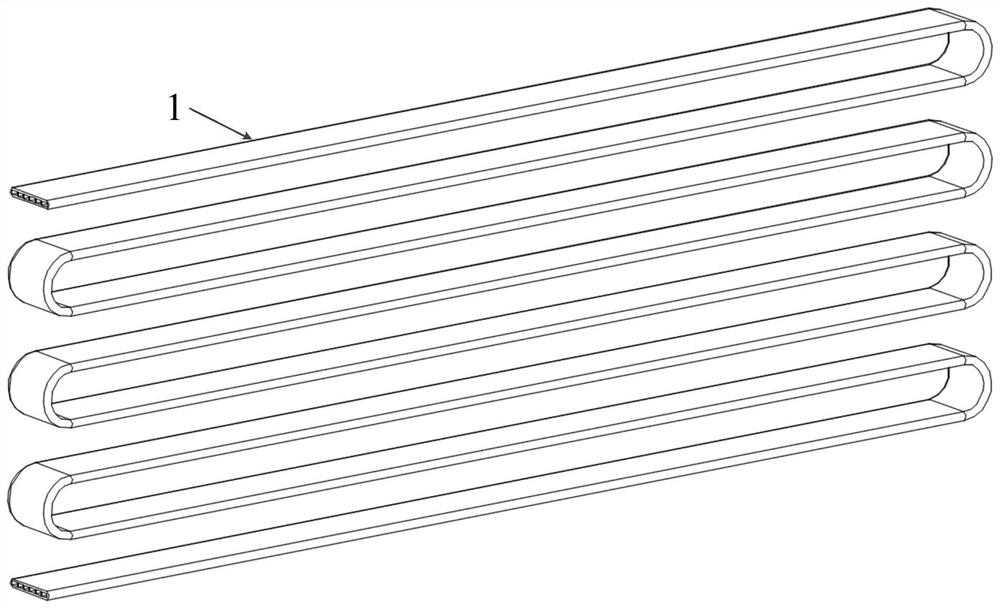

图1为本发明提供的一种芯体的结构示意图;

图2为本发明提供的一种芯体的局部放大示意图;

图3为本发明提供的一种热管换热器的结构示意图;

图4为本发明提供的又一种热管换热器的结构示意图;

图5为本发明提供的再一种热管换热器的结构示意图;

图6为本发明提供的又又一种热管换热器的结构示意图;

图7为本发明提供的再又一种热管换热器的结构示意图;

图8为本发明提供的一种热管换热器的端部连通件结构示意图;

图9为本发明提供的另一种热管换热器的端部连通件结构示意图;

图10为本发明提供的再一种热管换热器的端部连通件结构示意图;

图11为本发明提供的另一种热管换热器的结构示意图;

图12为本发明提供的再另一种热管换热装置的结构示意图;

图13为本发明提供的一种热管换热器中横叉翅片的结构示意图;

图14为本发明提供的又另一种热管换热装置的结构示意图;

图15为本发明提供的一种扁管的结构示意图。

其中:1-芯体,11-独立管组,12-隔离筋,13-第二换热段,14-连接段,15-第一换热段,2-第一端部连通件,3-第二端部连通件,31-第一充注口,32-第二充注口,4-横插翅片。

具体实施方式

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。

本发明提供一种热管换热器,如图1-7所示,图1为本发明提供的一种芯体的结构示意图;图2为本发明提供的一种芯体的局部放大示意图;图3为本发明提供的一种热管换热器的结构示意图;图4为本发明提供的又一种热管换热器的结构示意图;图5为本发明提供的再一种热管换热器的结构示意图;图6为本发明提供的又又一种热管换热器的结构示意图;图7为本发明提供的再又一种热管换热器的结构示意图,所述热管换热器可以包括:芯体1,所述芯体1具有多个相互并排放置的独立管组11,所述独立管组11为蛇形结构,所述独立管组11的孔水力直径为0.2-3mm;

所述芯体1通过连通件将各个独立管组11依次首尾连通以形成串联管路。

在上述实施例基础上,本说明书一个实施例中,所述连通件包括:第一端部连通件2和第二端部连通件3;

所述第一端部连通件2和所述第二端部连通件3分别与所述芯体1的两端匹配,通过所述第一端部连通件2和所述第二端部连通件3将所述芯体1中的各个独立管组11依次首尾连通以形成串联管路。

具体的,芯体1可以是具有多个相互并排放置的独立管组11,每个独立管组11可以是蛇形结构或类似阶梯脉冲波形状。

独立管组11可以包括一根独立管路或两根并联的独立管路。芯体1可以通过连通件形成串联管路,串联管路为密封管路。

当独立管组11为两根并联的独立管路时,对应的独立管组11可以具有两个相互连通的独立管路,并两个相互连通的独立管路共用一个进口和一个出口。

芯体1可以采用多孔铝合金扁管制造,在实际生产过程中,芯体1可以由扁管迂回弯折形成。扁管截面如图15所示,图15为本发明提供的一种扁管的结构示意图,扁管沿宽度方向有多个孔道,孔道与孔道之间有隔离筋12将孔隔开以形成多个独立管组11,独立管组11的水力直径可以为0.5mm-3mm。扁管可以是一次挤压成型,也可以由多根单孔道或多孔道的扁管拼焊而成。

芯体1可以由扁管迂回延伸盘绕成蛇形,每个独立管组11的水力直径可以≤2mm,需要说明的是,独立管组11的截面可以是圆形、三角形、矩形等。

芯体1中的相邻的独立管组11之间可以用隔离筋12间隔开,隔离筋12的长度可以小于热管的长度,隔离筋12在芯体1内交错设置,间隔的隔离筋12与芯体1的同一端对齐,即芯体1中独立管组11的一端可以与相邻的独立管组11的另一端连通。

可以理解的是,独立管组11的数量在本说明书实施例中不做具体限定,其可以是奇数也可以是偶数。

在所述独立管组11为奇数时,所述第一端部连通件2与所述第二端部连通件3相同;

对所述芯体1中的全部独立管组11进行编号,依次为1至M,所述第一端部连通件2设置在所述芯体1的一端,用于将编号为a和a+1的独立管组11的一端连接;所述第二端部连通件3设置在所述芯体1的另一端,用于将编号为a和a-1的独立管组11的另一端连接,其中,a为小于M的偶数。

具体的,在实际应用过程中,第一端部连通件2和第二端部连通件3均可以包括:第一环状连通件和第一端面连通件,第一环状连通件可以通过焊接的方式密封在芯体1一端的外径上,而后,第一环状连通件与第一端面连通件及芯体1内部隔离筋12匹配,通过焊接的方式与隔离筋12和第一环状连通件密封连接,第二端部连通件3与第一端部连通件2对称设置,以形成各个独立管组11连通构成串联管路。为了便于焊接,第一端部连通件2和第二端部连通件3的材质可以带有焊料的金属,如铝复合板,热管的材质为可以铝,在焊接过程中,可以直接对第一端部连通件2和第二端部连通件3进行加热(焊接),即可实现第一端部连通件2和第二端部连通件3与对应的隔离筋12密封连接。

在一些可能的实施例中,芯体1内部的隔离筋12与芯体1长度相等,第一端部连通件2中设置有将编号为有a和a+1的独立管组11连通的腔室,以将编号为有a和a+1的独立管组11连通,第一端部连通件2和第二端部连通件3结构相同,在芯体1两端对称设置,不再赘述。

在一些可能的实施例中,芯体1内部的隔离筋12在芯体1内部交错设置且延伸至芯体1外侧,第一端部连通件2内部设置有与芯体1一端匹配的沟槽,通过沟槽和延伸出的隔离筋12将编号为有a和a+1的独立管组11连通,第一端部连通件2和第二端部连通件3结构相同,在芯体1两端对称设置,不再赘述。

在上述实施例基础上,本说明书一个实施例中,所述第一端部连通件2或所述第二端部连通件3包括:与编号为1的独立管组11的一端或编号为M的独立管组11的另一端连通的可开启的第一充注口31。

具体的,在实际使用时,可以将热管换热器内部抽成真空,通过第一充注口31充注一部分工作液体(工质),工作液体在表面张力的作用下在管内形成长度不一的液柱和气塞。其工质液体一般为水、甲醇、乙醇、氟利昂等。可以理解的是,本说明书实施例提供的热管换热器属于开式回路结构,第一充注口31可以设置在与第一端部连通件2或第二端部连通件3连通的任一热管的延伸位置上。

在上述实施例基础上,本说明书一个实施例中,还包括:第一连通管路;

所述第一连通管路的两端分别与编号为1的独立管组11的一端和编号为M的独立管组11的连接,所述第一连通管路上形成可开启的第二充注口32。

具体的,第一连通管路的水力直径可以与独立管组11的水力直径相同。

在上述实施例基础上,本说明书一个实施例中,在所述独立管组11为偶数时,对所述芯体1中的全部独立管组11进行编号,依次为1至N,所述第一端部连通件2设置在所述芯体1的一端,用于将编号为b和b+1的独立管组11的一端连接;所述第二端部连通件3设置在所述芯体1的另一端,用于将编号为b和b-1的独立管组11的另一端连接,其中,b为小于N的奇数。

具体的,当独立管组11的数量为偶数时,芯体1的两端处于独立管组11的同一侧,因此,第一端部连通件2与第二端部连通件3并不相同。图8为本发明提供的一种热管换热器的端部连通件结构示意图;图9为本发明提供的另一种热管换热器的端部连通件结构示意图;图10为本发明提供的再一种热管换热器的端部连通件结构示意图,如图8、9、10所示,在实际应用过程中,第一端部连通件2可以包括:第二环状连通件和第二端面连通件,当隔离筋12的长度小于芯体1长度时,第二环状连通件可以通过焊接的方式密封在芯体1一端的外径上,而后,第二环状连通件与第二端面连通件及芯体1内部隔离筋12匹配,通过焊接的方式与隔离筋12和第二环状连通件密封连接;第二端部连通件3可以包括:第三环状连通件和第三端面连通件,第三环状连通件可以通过焊接的方式密封在芯体1另一端的外径上,第三环状连通件与第三端面连通件及芯体1内部隔离筋12匹配,通过焊接的方式与隔离筋12和第三环状连通件密封连接,以形成各个独立管组11连通构成串联管路。

在一些可能的实施例中,芯体1内部用于间隔相邻独立管组11的隔离筋12与芯体1长度相等,第一端部连通件2中设置有将编号为有b和b+1的独立管组11连通的腔室,以将编号为有b和b+1的独立管组11连通,第二端部连通件3中设置有将编号为有b和b-1的独立管组11连通的腔室,以将编号为有b和b-1的独立管组11连通,以形成各个独立管组11连通构成串联管路。

在一些可能的实施例中,芯体1内部的隔离筋12在芯体1内部交错设置且延伸至芯体1外侧,第一端部连通件2内部设置有与芯体1一端匹配的沟槽,通过沟槽和延伸出的隔离筋12将编号为有b和b+1的独立管组11连通,第一端部连通件2和第二端部连通件3作用相同,不再赘述。

在上述实施例基础上,本说明书一个实施例中,所述第二端部连通件3包括:与编号为1和/或N的独立管组11的一端连通的可开启的第三充注口。

在上述实施例基础上,本说明书一个实施例中,还包括:第二连通管路;

所述第二连通管路的两端分别与编号为1的独立管组11的一端和编号为N的独立管组11的连接,所述第二连通管路上形成可开启的第四充注口。

在上述实施例基础上,本说明书一个实施例中,图11为本发明提供的另一种热管换热器的结构示意图;图12为本发明提供的再另一种热管换热装置的结构示意图,如图11、12所示,热管换热器还包括:横插翅片4;

所述芯体1包括:第一换热段15和第二换热段13;

以所述芯体1的一侧为第一换热段15;以所述芯体1的另一侧为第二换热段13,其中,所述芯体1的两侧均包括弧状结构;

所述横插翅片4设置在所述第二换热段13和所述第一换热段15处,用于扩大吸热或散热面积,所述第一换热段15处的横插翅片4与对应的第一换热段15的夹角处于87°至93°,所述第二换热段13处的横插翅片4与对应的第二换热段13的夹角处于87°至93°。

具体的,第一换热段15中相变工质在其中冷凝(即为冷凝段),第二换热段13,相变工质在其中蒸发(即为蒸发段)。

具体的,第一换热段15和第二换热段13均包括芯体1两侧不同的弧状结构,第一换热段15和第二换热段13的长度在本说明书实施例中不做具体限定,可以根据芯体1的长度确定。在实际使用过程中,第一换热段15和第二换热段13可以互换。

在实际应用过程中,第一换热段15和第二换热段13可以通过连接段14连接,连接段14的长度可以根据实际需要进行设置,如芯体1一侧至另一侧的长度为5m,第一换热段15和第二换热段13的长度可以为相等的2m,连接段14可以为1m,或,第一换热段15和第二换热段13的长度可以为相等的2.5m,或,第一换热段15的长度为3.5m,第二换热段13的长度可以为1.5m。当芯体1设置有连接段14时,可以对连接段14的外围设置保温层,用于隔热,以保证热管换热器的换热效率。

具体的,如图11、12所示,在实际使用中,第二换热段13有可能析出凝结水,为利于排出凝结的液体保证热管换热器正常运行,热管换热器采用上下贯通的横插翅片4。横插翅片4从芯体1一侧插入,横插翅片4插入后,采用焊接方式连接。该横插翅片4中间设有多个凹槽,凹槽可以与芯体1的蛇形状匹配,对应插接在芯体1弯折的空隙处,横插翅片4的一部分区域为上下贯通,凝结水可通过该上下连通的部分流走。横插翅片4可根据需要做成开缝、开窗、波纹等强化换热的结构。

在上述实施例基础上,本说明书一个实施例中,图14为本发明提供的又另一种热管换热装置的结构示意图,如图14所示,所述第二换热段13与所述第一换热段15的夹角为0-180°。

在上述实施例基础上,本说明书一个实施例中,所述工质的填充量占所述串联管路容积的30%-80%。

在上述实施例基础上,本说明书一个实施例中,还包括:工质,所述工质通过第一充注口31、第二充注口32、第三充注口或第四充注口充注至所述串联管路中。

本发明提供的一种热管换热器是由多个直径很小的独立管组11构成的换热芯体1,由于独立管组11的管径足够小,管内将形成气泡柱和液体柱间隔布置并呈随机分布的状态。在第一换热段15,工质吸热产生气泡,迅速膨胀和升压,推动工质流向低温第二换热段13。第二换热段13出气泡冷却收缩并破裂,压力下降,由于两端间存在压差以及相邻管子之间存在的压力不平衡,使得工质在第一换热段15和第二换热段13之间振荡流动,从而实现热量的传递。在整个过程中,无需消耗外部机械功和电功,完全是在热驱动下的自我震荡,能够客服工质的重力影响,扩大热管换热器使用场景,适应性更强。

需要说明的是,在本申请的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

应该理解,以上描述是为了进行图示说明而不是为了进行限制。通过阅读上述描述,在所提供的示例之外的许多实施方式和许多应用对本领域技术人员来说都将是显而易见的。因此,本教导的范围不应该参照上述描述来确定,而是应该参照前述权利要求以及这些权利要求所拥有的等价物的全部范围来确定。出于全面之目的,所有文章和参考包括专利申请和公告的公开都通过参考结合在本文中。在前述权利要求中省略这里公开的主题的任何方面并不是为了放弃该主体内容,也不应该认为申请人没有将该主题考虑为所公开的申请主题的一部分。

- 一种热管换热器及具有该热管换热器的机柜设备

- 一种折流式热管换热器隔板及其热管换热器蒸发端结构