一种轴承导向装配机构及其装配方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及牙箱组装技术领域,特别涉及一种轴承导向装配机构及其装配方法。

背景技术

在牙箱座安装轴承时,传统是将轴承直接压装在牙箱座的牙箱座孔中,因而,压装的过程中,轴承容易跑偏导致后期无法与齿轮轴配合,影响其加工合格率。

发明内容

本发明的主要目的在于提出一种轴承导向装配机构及其装配方法,旨在应用在牙箱座自动组装轴承机中,辅助完成牙箱座自动组装轴承机中将进料的轴承导向装配到轴承装配工位上的牙箱座中,确保轴承与牙箱座孔正确对应,不会跑偏,有效提高其加工合格率。

为实现上述目的,本发明提供了一种轴承导向装配机构,所述轴承导向装配机构包括牙箱座承接座、吸轴承头、驱动所述吸轴承头在轴承进料机构的轴承进料道的上方与所述牙箱座承接座的上方来回移动的推轴承气缸以及驱动所述吸轴承头下压的下压气缸,所述牙箱座承接座位于轴承装配工位上,且所述牙箱座承接座的中心设置有一可伸缩导向杆,所述可伸缩导向杆的中心线与置于所述牙箱座承接座上的牙箱座的牙箱座孔的中心线重合。

可选地,所述吸轴承头包括安装座体以及通过缓冲弹簧弹性装配在所述安装座体上的吸轴承头主体。

可选地,所述推轴承气缸的气缸轴与所述安装座体的一侧进行紧固连接,以驱动所述吸轴承头在所述轴承进料道的上方与所述牙箱座承接座的上方来回移动。

可选地,所述牙箱座承接座的中心设置一圆孔,以对应设置所述可伸缩导向杆,且所述圆孔的圆心位于所述可伸缩导向杆的中心线上。

可选地,所述可伸缩导向杆包括导向杆体以及驱动所述导向杆体在所述圆孔中垂直伸缩且带调压阀的顶推气缸。

可选地,所述下压气缸安设于带若干导向柱的机构架体上,所述推轴承气缸安设于与所述若干导向柱进行升降导向配合的基板上,所述下压气缸的气缸轴与所述基板进行紧固连接,以驱动所述基板带动所述吸轴承头下压。

可选地,所述轴承导向装配机构还包括一抵接环,所述抵接环位于吸附在所述吸轴承头上的轴承的外围,且所述抵接环远离所述轴承所在一侧通过一弹性缓冲结构安设在所述吸轴承头上。

可选地,所述弹性缓冲结构包括弹簧、导轨以及导轨滑块,所述导轨垂直设置在所述安装座体的外侧,所述导轨滑块滑设于所述导轨上,且所述导轨滑块的顶侧通过所述弹簧与所述安装座体的外侧凸起进行紧固连接,所述导轨滑块的底侧通过一连接件与所述抵接环远离所述轴承所在一侧进行紧固连接。

此外,为实现上述目的,本发明还提供了一种轴承导向装配机构的装配方法,应用在上述的轴承导向装配机构中,所述装配方法包括以下步骤:步骤S110,将所述可伸缩导向杆伸入按预设角度置于所述牙箱座承接座上的牙箱座的牙箱座孔中,使得所述可伸缩导向杆的中心线与所述牙箱座孔的中心线重合;步骤S120,在所述下压气缸的下压与所述推轴承气缸的平移配合下,通过所述吸轴承头在轴承进料机构的轴承进料道上吸起一轴承,并转移到所述牙箱座承接座的上方;步骤S130,在所述下压气缸的下压下,先将所述轴承套装于所述可伸缩导向杆上,使得所述轴承的中心线亦与所述可伸缩导向杆的中心线重合后,再使所述轴承对应装配入所述牙箱座孔中,完成牙箱座自动装配轴承的操作。

本发明提供的轴承导向装配机构及其装配方法,其轴承导向装配机构包括牙箱座承接座、吸轴承头、驱动所述吸轴承头在轴承进料机构的轴承进料道的上方与牙箱座承接座的上方来回移动的推轴承气缸以及驱动吸轴承头下压的下压气缸,牙箱座承接座位于轴承装配工位上,且牙箱座承接座的中心设置有一可伸缩导向杆,可伸缩导向杆的中心线与置于牙箱座承接座上的牙箱座的牙箱座孔的中心线重合。这样一来,本轴承导向装配机构采用可伸缩导向杆在装配轴承前先伸入牙箱座的牙箱座孔中,并使得可伸缩导向杆的中心线与牙箱座孔的中心线重合,再将轴承套装于可伸缩导向杆上,使得轴承的中心线亦与可伸缩导向杆的中心线重合,从而使轴承与牙箱座孔正确对应,不会跑偏。可见,本技术方案,其可应用在牙箱座自动组装轴承机中,辅助完成牙箱座自动组装轴承机中将进料的轴承导向装配到轴承装配工位上的牙箱座中,确保轴承与牙箱座孔正确对应,不会跑偏,有效提高其加工合格率。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

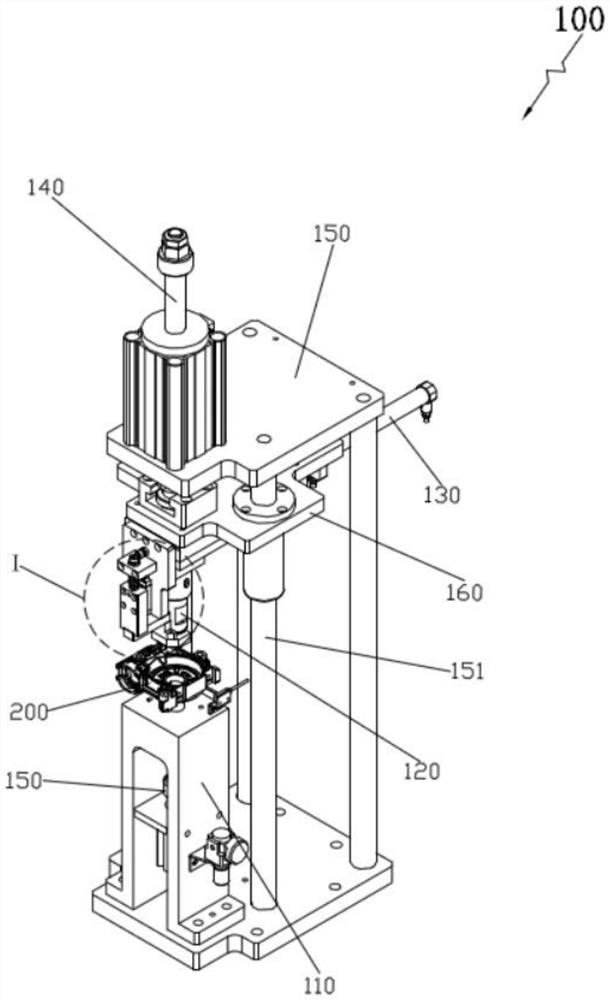

图1为本发明实施例一提供的轴承导向装配机构的整体结构示意图。

图2为图1所示轴承导向装配机构的局部Ⅰ放大结构示意图。

图3为图1所示轴承导向装配机构的正视结构示意图。

图4为本发明实施例二提供的轴承导向装配机构的装配方法的流程框图。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

实施例一

如图1及图2所示,本发明实施例一提供一种轴承导向装配机构100,该轴承导向装配机构100包括牙箱座承接座110、吸轴承头120、驱动吸轴承头120在轴承进料机构的轴承进料道(未图示)的上方与牙箱座承接座110的上方来回移动的推轴承气缸130以及驱动吸轴承头130下压的下压气缸140,牙箱座承接座110位于轴承装配工位(图中未标示)上,且牙箱座承接座110的中心设置有一可伸缩导向杆150,可伸缩导向杆150的中心线与置于牙箱座承接座110上的牙箱座200的牙箱座孔的中心线重合。

在本实施例中,如图1及图2所示,吸轴承头120包括安装座体121以及通过缓冲弹簧122弹性装配在安装座体121上的吸轴承头主体123。推轴承气缸130的气缸轴与安装座体121的一侧进行紧固连接,以驱动吸轴承头120在轴承进料道的上方与牙箱座承接座110的上方来回移动。缓冲弹簧122的设置,可避免下压气缸140向下动作时,即轴承压装过程的刚性碰撞。牙箱座承接座110的中心设置一圆孔(未图示),以对应设置可伸缩导向杆150,且圆孔的圆心位于可伸缩导向杆150的中心线上。如图3所示,可伸缩导向杆150包括导向杆体151以及驱动导向杆体151在圆孔中垂直伸缩且带调压阀的顶推气缸152,顶推气缸152在调压阀的作用下,可确保轴承压装全程都保持相同的弹性力。

如图1所示,下压气缸140安设于带若干导向柱151的机构架体150上,推轴承气缸130安设于与若干导向柱151进行升降导向配合的基板160上,下压气缸140的气缸轴与基板160进行紧固连接,以驱动基板160带动吸轴承头110下压。

另外,如图1及图2所示,轴承导向装配机构100还包括一抵接环170,抵接环170位于吸附在吸轴承头120上的轴承的外围,且抵接环170远离轴承所在一侧通过一弹性缓冲结构180安设在吸轴承头120上。具体地,弹性缓冲结构180包括弹簧181、导轨182以及导轨滑块183,导轨182垂直设置在安装座体121的外侧,导轨滑块183滑设于导轨182上,且导轨滑块182的顶侧通过弹簧181与安装座体121的外侧凸起1211进行紧固连接,导轨滑块183的底侧通过一连接件10与抵接环170远离轴承所在一侧进行紧固连接。抵接环170用于在轴承下压装入牙箱座孔中时,防止吸轴承头110上提时,牙箱座200被带起来,弹性缓冲结构180的弹簧181会向下顶推对牙箱座200向下阻挡。另外,通过导轨182与导轨滑块183的滑动配合辅助抵接环170的上下滑动,可确保其上下滑动的平稳性。

实施例二

如图4所示,本发明实施例二提供一种轴承导向装配机构的装配方法,该装配方法包括以下步骤:

步骤S110:将该可伸缩导向杆伸入按预设角度置于该牙箱座承接座上的牙箱座的牙箱座孔中,使得该可伸缩导向杆的中心线与该牙箱座孔的中心线重合。

步骤S120:在该下压气缸的下压与该推轴承气缸的平移配合下,通过该吸轴承头在轴承进料机构的轴承进料道上吸起一轴承,并转移到该牙箱座承接座的上方。

步骤S130:在该下压气缸的下压下,先将该轴承套装于该可伸缩导向杆上,使得该轴承的中心线亦与该可伸缩导向杆的中心线重合后,再使该轴承对应装配入该牙箱座孔中,完成牙箱座自动装配轴承的操作。

本实施例的轴承导向装配机构的装配方法主要应用在实施例一中的轴承导向装配机构100中,其采用可伸缩导向杆150在装配轴承前先伸入牙箱座200的牙箱座孔中,并使得可伸缩导向杆1150的中心线与牙箱座孔的中心线重合,再将轴承套装于可伸缩导向杆1500上,使得轴承的中心线亦与可伸缩导向杆150的中心线重合,从而使轴承与牙箱座孔正确对应,不会跑偏。

本实施例提供的轴承导向装配机构及其装配方法,其轴承导向装配机构包括牙箱座承接座、吸轴承头、驱动所述吸轴承头在轴承进料机构的轴承进料道的上方与牙箱座承接座的上方来回移动的推轴承气缸以及驱动吸轴承头下压的下压气缸,牙箱座承接座位于轴承装配工位上,且牙箱座承接座的中心设置有一可伸缩导向杆,可伸缩导向杆的中心线与置于牙箱座承接座上的牙箱座的牙箱座孔的中心线重合。这样一来,本轴承导向装配机构采用可伸缩导向杆在装配轴承前先伸入牙箱座的牙箱座孔中,并使得可伸缩导向杆的中心线与牙箱座孔的中心线重合,再将轴承套装于可伸缩导向杆上,使得轴承的中心线亦与可伸缩导向杆的中心线重合,从而使轴承与牙箱座孔正确对应,不会跑偏。可见,本技术方案,其可应用在牙箱座自动组装轴承机中,辅助完成牙箱座自动组装轴承机中将进料的轴承导向装配到轴承装配工位上的牙箱座中,确保轴承与牙箱座孔正确对应,不会跑偏,有效提高其加工合格率。

以上结合附图对本发明的实施方式作了详细说明,但本发明不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本发明原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本发明的保护范围内。

- 一种轴承导向装配机构及其装配方法

- 一种RV减速器角接触球轴承装配工装机构及装配方法