一种栅格板一体修边装置

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及一种修边装置,尤其涉及一种栅格板一体修边装置。

背景技术

格栅板是用扁钢按照一定的间距和横杆进行交叉排列,通过压焊机或者人工将其焊接成中间带有方形格子的一种钢铁制品,格栅板主要用来做水沟盖板,钢结构平台板,钢梯的踏步板等。

在焊接完成后,栅格板中栅格的内侧面与整个栅格板的表面的交界处往往会产生很多的毛刺,这些毛刺可以从外部去除,但是这往往需要人工手持刮刀一个一个刮除,效率极其低下,而且刮除角度控制不好刮刀非常容易划伤栅格网表面,影响栅格网的后续使用。

综上,目前需要研发一种能够快速处理毛刺,同时又能降低刮刺难度,减少外界环境对刮刺过程影响的栅格板修边装置,来克服现有技术中除刺效率过低,且不方便控制的缺点。

发明内容

为了克服除刺效率过低,且不方便控制的缺点,本发明的技术问题为:提供一种栅格板一体修边装置。

技术方案:一种栅格板一体修边装置,包括有:

车轮;

升降轨道系统,升降轨道系统与车轮相连接;

握把,握把与升降轨道系统相连接;

清除动力系统,清除动力系统与升降轨道系统相连接;

控制屏,控制屏与握把相连接;

毛边刮除系统,毛边刮除系统与清除动力系统相连接。

此外,特别优选的是,升降轨道系统包括有:

底架,底架与车轮相连接;

第一伸缩杆,第一伸缩杆与底架固接;

第二伸缩杆,第二伸缩杆与底架固接;

第三伸缩杆,第三伸缩杆与底架固接;

第一气缸,第一气缸与底架固接;

第二气缸,第二气缸与底架固接;

顶板,顶板依次与第二气缸、第一伸缩杆、第二伸缩杆、第三伸缩杆和第一气缸固接;

第一滑轨,第一滑轨与顶板固接;

第二滑轨,第二滑轨与顶板固接;

第一滑动连接板,第一滑动连接板与第二滑轨进行滑动连接,第一滑动连接板与清除动力系统相连接;

第二滑动连接板,第二滑动连接板与第一滑轨进行滑动连接,第二滑动连接板与清除动力系统相连接;

拨轮,拨轮与第二滑动连接板进行转动连接;

拨杆,拨杆与拨轮固接;

四槽轮,四槽轮与拨杆相接触,四槽轮与第二滑动连接板进行转动连接;

直齿轮,直齿轮通过短杆与四槽轮进行传动连接;

齿杆,齿杆与直齿轮互相啮合;

支撑板,支撑板与齿杆固接,支撑板与顶板相连接;

传动杆,传动杆与拨轮插固接,传动杆与第一滑动连接板进行转动连接;

第一锥齿轮,第一锥齿轮与传动杆固接;

第一传动轮,第一传动轮与传动杆固接;

第二传动轮,第二传动轮外环面通过皮带与第一传动轮进行传动连接;

电机,电机传动轴与第二传动轮固接,电机与清除动力系统相连接。

此外,特别优选的是,清除动力系统包括有:

第二锥齿轮,第二锥齿轮与第一锥齿轮相连接;

第一传动板,第一传动板通过短杆与第二锥齿轮进行传动连接;

第一插销,第一插销与第一传动板固接;

第二传动板,第二传动板与第一插销进行传动连接;

第二插销,第二插销与第二传动板进行传动连接;

连接块,连接块与第二插销固接;

第一滑块,第一滑块与连接块固接;

第三滑轨,第三滑轨与第一滑块进行滑动连接;

第二滑块,第二滑块与连接块固接相连接;

第四滑轨,第四滑轨与第二滑块进行滑动连接;

底板,底板与第三滑轨固接,底板与第四滑轨固接,底板与第一滑动连接板相连接,底板与第二滑动连接板相连接。

此外,特别优选的是,毛边刮除系统包括有:

第一连接架,第一连接架与连接块相连接;

连接杆,连接杆与第一连接架固接;

充气管,充气管与第一连接架固接;

短接限位块,短接限位块与连接杆固接;

气囊,气囊与短接限位块固接;

第二连接架,第二连接架与连接杆固接;

可动限位块,可动限位块与气囊固接;

环绕金属刮刀,环绕金属刮刀与可动限位块固接。

此外,特别优选的是,环绕金属刮刀为四块金属板,每一块金属板左右两侧对称制造一道弧形刀口,然后收尾相接而成。

此外,特别优选的是,第一伸缩杆、第二伸缩杆和第三伸缩杆组成的组合装置共设置有两组,以第一气缸与第二气缸中心的连线为对称轴对称设置。

此外,特别优选的是,短接限位块和可动限位块均共设置有四组,均以充气管的延伸方向的直线为环绕轴等间距环绕设置。

本发明的有益效果为:通过设置升降轨道系统,将毛边刮除系统精准快速的运送至与待处理的栅格层等高的位置,代替人工快速抵达各个待处理的栅格处,提高了工作效率。

通过设置清除动力系统,控制边刮除系统精准伸入待处理的栅格内部,然后将其拉出,稳定完成毛刺去除工作,解决了栅格内部空间过小,人工操作不便的问题,而且无需进行精确的测量,简化了处理步骤,避免人工失误损伤栅格网表面。

通过设置毛边刮除系统,利用气囊的收缩与扩张控制环绕金属刮刀的收缩与扩张,收缩便于环绕金属刮刀进入栅格内部,扩张紧贴栅格内表面从而可直接拉出环绕金属刮刀将毛刺完整去除而不伤害栅格网表面,而且通过设置弧形刀刃,从中间向两侧切除毛刺,可避免至直刃除毛刺时极易导致刀刃崩口的问题。

附图说明

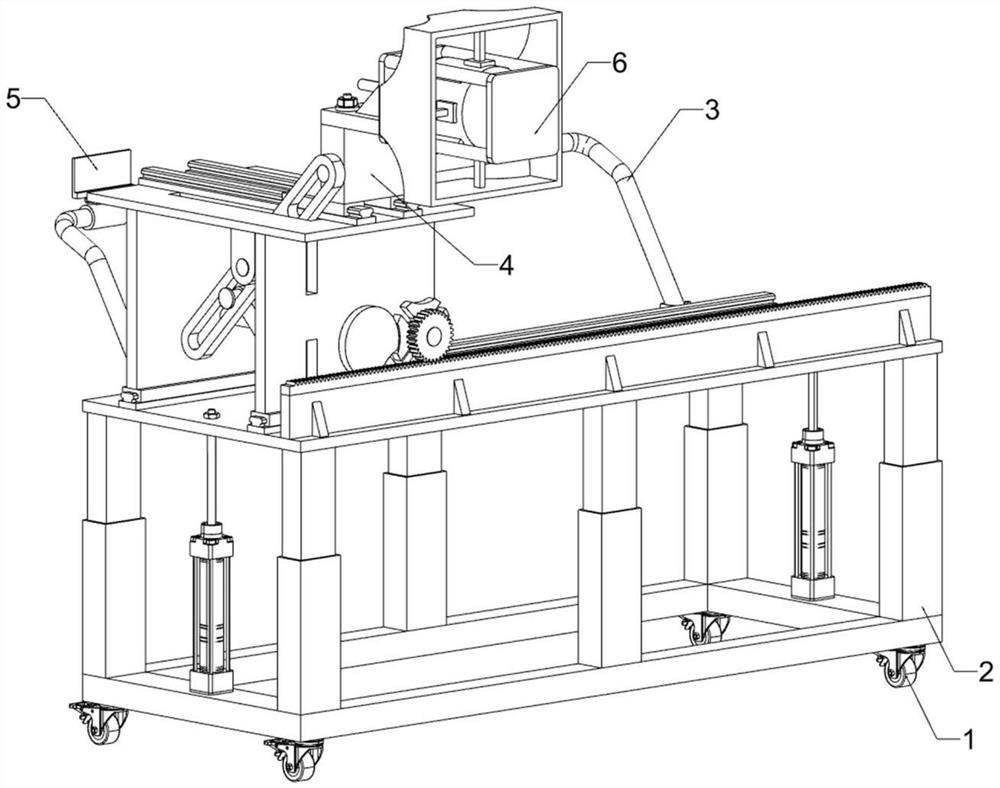

图1为本发明的立体图结构示意图;

图2为本发明的立体图左后视图结构示意图;

图3为本发明的升降轨道系统立体图结构示意图;

图4为本发明的升降轨道系统右后视图立体图结构示意图;

图5为本发明的清除动力系统立体图结构示意图;

图6为本发明的毛边刮除系统立体图结构示意图;

图7为本发明的毛边刮除系统气囊收缩立体图结构示意图。

在图中:1、车轮,2、升降轨道系统,3、握把,4、清除动力系统,5、控制屏,6、毛边刮除系统,201、底架,202、第一伸缩杆,203、第二伸缩杆,204、第三伸缩杆,205、第一气缸,206、第二气缸,207、顶板,208、第一滑轨,209、第二滑轨,2010、第一滑动连接板,2011、第二滑动连接板,2012、拨轮,2013、拨杆,2014、四槽轮,2015、直齿轮,2016、齿杆,2017、支撑板,2018、传动杆,2019、第一锥齿轮,2020、第一传动轮,2021、第二传动轮,2022、电机,401、第二锥齿轮,402、第一传动板,403、第一插销,404、第二传动板,405、第二插销,406、连接块,407、第一滑块,408、第三滑轨,409、第二滑块,4010、第四滑轨,4011、底板,601、第一连接架,602、连接杆,603、充气管,604、短接限位块,605、气囊,606、第二连接架,607、可动限位块,608、环绕金属刮刀。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

实施例1

一种栅格板一体修边装置,如图1-7所示,包括有车轮1、升降轨道系统2、握把3、清除动力系统4、控制屏5和毛边刮除系统6:升降轨道系统2与车轮1相连接:握把3与升降轨道系统2相连接:清除动力系统4与升降轨道系统2相连接:控制屏5与握把3相连接:毛边刮除系统6与清除动力系统4相连接。

工作过程:使用时,组装好装置并推动至需要处理的栅格板面前,然后外接电源和气泵,然后通过控制屏5启动装置,先通过升降轨道系统2将毛边刮除系统6调整至合适的位置,即栅格板的边缘栅格处,然后将毛边刮除系统6收缩使其体积小于栅格体积,并利用清除动力系统4伸入栅格内,再扩张毛边刮除系统6是刮刀紧贴栅格内侧面,然后通过清除动力系统4拉出,由此利用刮刀将栅格内侧面与外平面交界处的毛刺去除,当去除完一个栅格的毛刺后,清除动力系统4会自动移动一个单位长度,使毛边刮除系统6对准下一个栅格,接着重复上述收缩、扩张的步骤清理第二个栅格的毛刺。如此不断反复,直至清理完一层整个横排的栅格,再控制升降轨道系统2升降进行其他高度的栅格清理。该装置使用简单,通过机械传动由内至外的快速将栅格内侧面与外平面交界处的毛刺清除,解决了由外至里情况下人工清理缓慢,而且难以辨别毛刺与栅格网表面分界线,导致损坏栅格网表面的问题,大大降低的栅格网内侧面与外平面交界处毛刺清除工作的难度,提高了清除质量,值得推广使用。

升降轨道系统2包括有底架201、第一伸缩杆202、第二伸缩杆203、第三伸缩杆204、第一气缸205、第二气缸206、顶板207、第一滑轨208、第二滑轨209、第一滑动连接板2010、第二滑动连接板2011、拨轮2012、拨杆2013、四槽轮2014、直齿轮2015、齿杆2016、支撑板2017、传动杆2018、第一锥齿轮2019、第一传动轮2020、第二传动轮2021和电机2022:底架201与车轮1相连接:第一伸缩杆202与底架201固接:第二伸缩杆203与底架201固接:第三伸缩杆204与底架201固接:第一气缸205与底架201固接:第二气缸206与底架201固接:顶板207依次与第二气缸206、第一伸缩杆202、第二伸缩杆203、第三伸缩杆204和第一气缸205固接:第一滑轨208与顶板207固接:第二滑轨209与顶板207固接:第一滑动连接板2010与第二滑轨209进行滑动连接,第一滑动连接板2010与清除动力系统4相连接:第二滑动连接板2011与第一滑轨208进行滑动连接,第二滑动连接板2011与清除动力系统4相连接:拨轮2012与第二滑动连接板2011进行转动连接:拨杆2013与拨轮2012固接:四槽轮2014与拨杆2013相接触,四槽轮2014与第二滑动连接板2011进行转动连接:直齿轮2015通过短杆与四槽轮2014进行传动连接:齿杆2016与直齿轮2015互相啮合:支撑板2017与齿杆2016固接,支撑板2017与顶板207相连接:传动杆2018与拨轮2012插固接,传动杆2018与第一滑动连接板2010进行转动连接:第一锥齿轮2019与传动杆2018固接:第一传动轮2020与传动杆2018固接:第二传动轮2021外环面通过皮带与第一传动轮2020进行传动连接:电机2022传动轴与第二传动轮2021固接,电机2022与清除动力系统4相连接。

使用时先控制第一气缸205和第二气缸206同步伸缩,在底架201的支撑下带动顶板207升降,第一伸缩杆202、第二伸缩杆203和第三伸缩杆204在这一过程中起到支撑作用,升降的顶板207带动其表面安装的所有零件升降移动至合适高度,然后电机2022传动第二传动轮2021,第二传动轮2021再带动第一传动轮2020旋转,第一传动轮2020接着带动传动杆2018旋转,传动杆2018同步传动第一锥齿轮2019和拨轮2012,第一锥齿轮2019将作为其他系统的动力源,转动的拨轮2012会带着拨杆2013一同旋转,拨杆2013在转动至插入四槽轮2014的槽内的时候,拨杆2013会拨动四槽轮2014旋转九十度,然后四槽轮2014带动与之相连的直齿轮2015转动,直齿轮2015啮合传动固定于支撑板2017表面的齿杆2016,接着直齿轮2015自身发生平移,然后由直齿轮2015带动第一滑动连接板2010和第二滑动连接板2011分别在第二滑轨209和第一滑轨208的辅助下滑动一段距离。该装置使用简单,通过机械传动,实现了装置自身的间歇性平移,再配合升降功能,达到了对整个栅格网不同高度和水平位置的栅格自动化逐一清理,代替人工提高了工作效率。

清除动力系统4包括有第二锥齿轮401、第一传动板402、第一插销403、第二传动板404、第二插销405、连接块406、第一滑块407、第三滑轨408、第二滑块409、第四滑轨4010和底板4011:第二锥齿轮401与第一锥齿轮2019相连接:第一传动板402通过短杆与第二锥齿轮401进行传动连接:第一插销403与第一传动板402固接:第二传动板404与第一插销403进行传动连接:第二插销405与第二传动板404进行传动连接:连接块406与第二插销405固接:第一滑块407与连接块406固接:第三滑轨408与第一滑块407进行滑动连接:第二滑块409与连接块406固接相连接:第四滑轨4010与第二滑块409进行滑动连接:底板4011与第三滑轨408固接,底板4011与第四滑轨4010固接,底板4011与第一滑动连接板2010相连接,底板4011与第二滑动连接板2011相连接。

使用时,收外界动力传动的第二锥齿轮401传动第一传动板402,由第一传动板402带动第一插销403持续旋转,旋转的第一插销403将会带动第二传动板404围绕其固定转轴做往复摆动,然后通过第一插销403往复转动摆动带动第二插销405做直线往复运动,运动的第二插销405将会带动连接块406在底部的第一滑块407和第二滑块409的支撑下,在第三滑轨408和第四滑轨4010表面往复滑动,底板4011负责安装连接所有零件。该装置使用简单,通过转动转化为直线往复运动,起到了辅助控制将刮刀推入栅格内部然后拉出,在拉出刮刀的过程中将毛刺剔除的效果。

毛边刮除系统6包括有第一连接架601、连接杆602、充气管603、短接限位块604、气囊605、第二连接架606、可动限位块607和环绕金属刮刀608:第一连接架601与连接块406相连接:连接杆602与第一连接架601固接:充气管603与第一连接架601固接:短接限位块604与连接杆602固接:气囊605与短接限位块604固接:第二连接架606与连接杆602固接:可动限位块607与气囊605固接:环绕金属刮刀608与可动限位块607固接。

使用时,当外界动力推动第一连接架601将环绕金属刮刀608向栅格内部移动的时候,控制外接气泵通过充气管603将气囊605内部的气体抽出,从而使气囊605收缩变瘪,然后收缩的气囊605就会带动可移动的可动限位块607向靠近气囊605中心的方向移动,然后可动限位块607就会带动环绕金属刮刀608收缩,然后第一连接架601就可直接将环绕金属刮刀608推入待处理的单个栅格中,当外界动力拉动第一连接架601将环绕金属刮刀608向栅格外部移动的时候,控制外接气泵通过充气管603向气囊605内部充气,从而使气囊605内部扩张膨胀,然后膨胀的气囊605就会带动环绕金属刮刀608扩张恢复至于栅格内侧面完全贴合的状态,此时将环绕金属刮刀608从栅格内部抽出,环绕金属刮刀608表面的刀刃就会将栅格内表面与栅格网外平面交界处的毛刺刮除,完成毛刺的清除工作,连接杆602、短接限位块604和第二连接架606都起到固定连接零件的作用。该装置使用简单,通过机械传动,实现了从内至外对栅格内侧面与栅格网外平面交界处的毛刺去除,无需刻意寻找交界的位置,没有损伤栅格网表面的危险,极大的简化了去毛刺的过程和难度,提高了去毛刺的质量,值得推广使用。

环绕金属刮刀608为四块金属板,每一块金属板左右两侧对称制造一道弧形刀口,然后收尾相接而成。

通过中部先切,然后弧面刀配合在抽出时可以使刀刃逐步靠近夹角位置,更好的避免直刀刃同步切割极易使刀刃断裂、崩口的问题。

第一伸缩杆202、第二伸缩杆203和第三伸缩杆204组成的组合装置共设置有两组,以第一气缸205与第二气缸206中心的连线为对称轴对称设置。

对称设置提高装置的稳定性。

短接限位块604和可动限位块607均共设置有四组,均以充气管603的延伸方向的直线为环绕轴等间距环绕设置。

四组连接杆602提高装置固定的稳定性,四组可动限位块607同步收缩使环绕金属刮刀608从四个方向朝内收缩,使整体体积缩小,便于进入栅格内部,四组可动限位块607同步扩张可使环绕金属刮刀608紧贴栅格内侧面,从而达到无需测量即可精准去除毛刺的效果。

应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 一种栅格板一体修边装置

- 一种气浴装置的栅格板设计方法、栅格板、气浴装置及光刻机