一种高梯度磁场感抗式油液检测装置及其制作方法

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及油液系统故障检测技术领域,具体而言,尤其涉及一种高梯度磁场感抗式油液检测装置及其制作方法。

背景技术

液压系统在航空航天,船舶等工业领域的运用十分广泛。随着液压技术向高速、高压、小型化发展,各类高灵敏度、结构复杂的控制元件被不断引进到液压系统中,这对液压油的清洁度提出了更高的要求。液压机械系统故障主要是由于液压油的颗粒污染物所致,对液压油颗粒污染物进行检测是保持油液清洁度的重要手段。目前,针对液压油颗粒污染物主要的检测方法包括:光学检测法、声学检测法、电感检测法以及电容检测法等。其中,因电感检测法和电容检测法能实现在线检测被广泛关注。目前,为提高电感检测法和电容检测法的检测精度,已有通过添加磁性材料,来增加检测区域磁通量。例如,磁性纳米颗粒、硅钢片,都已被运用到基于微流控技术的检测芯片的结构设计中。但是目前的这些磁性材料磁导率不够高且都无法改变磁场线的分布状态。即,线圈的磁场始终处于发散状态,检测区域磁通量分布不均匀,直接影响检测精度。

发明内容

根据上述提出现有的感抗式微流控油液检测芯片检测精度有限的技术问题,而提供一种高梯度磁场感抗式油液检测装置及其制作方法。本发明在传感单元处采用一对坡莫合金增加磁场强度,通过在坡莫合金结构表面设计燕尾槽开口结构,形成高强度聚合梯度磁场,提高检测精度。

本发明采用的技术手段如下:

一种高梯度磁场感抗式油液检测装置,包括微流控芯片以及嵌入所述微流控芯片中的传感单元;其中:

所述微流控芯片包括玻璃载片、设置在玻璃载片上的PDMS基底、设置在PDMS基底内部的通道入口、通道出口以及连通通道入口和通道出口的检测通道;

所述传感单元包括内置在所述检测通道上第一检测线圈、第二检测线圈、第一坡莫合金以及第二坡莫合金;第一检测线圈包括第一接触工作面和第一非接触工作面,第二检测线圈包括第二接触工作面和第二非接触工作面,第一非接触工作面和第二非接触工作面正对排布,第一接触工作面紧贴第一坡莫合金,第二接触工作面紧贴第二坡莫合金。

进一步地,所述第一检测线圈包括第一引线端Ⅰ和第一引线端Ⅱ;所述第二检测线圈包括第二引线端Ⅰ和第二引线端Ⅱ;第一引线端Ⅱ和第二引线端Ⅰ分别连接电源正、负极,第一引线端Ⅰ连接第二引线端Ⅱ,使得所述第一检测线圈与第二检测线圈串联。

进一步地,所述第一检测线圈和第二检测线圈均为平面电感线圈,且层数均为3层,线圈匝数均为120匝,线圈直径均为70-500微米,以0.3毫米紧贴排列。

进一步地,所述第一坡莫合金和第二坡莫合金上均设置有60°开口的燕尾槽,燕尾槽的形状为顶端开口的等边梯形,顶端开口距离为300微米,燕尾槽的底部长3毫米。

进一步地,所述第一坡莫合金和第二坡莫合金的长度均为160mm、宽度均为60mm、厚度均为3mm。

本发明还提供了一种高梯度磁场感抗式油液检测装置的制作方法,包括如下步骤:

S1、将检测通道模具和传感单元按既定的位置固定在玻璃载片上;

S2、在玻璃载片上浇注模型材料PDMS,并将第一检测线圈和第二检测线圈的四根漆包引线布置在模型材料外部,使其不被模型材料浇注;

S3、将浇注好模型材料的芯片放置在烘箱中,用80℃的温度烘烤1小时,使模型材料固化;

S4、将检测通道模具从固化后的模型材料中抽出,用打孔器在检测通道上方分别打两个孔,形成通道入口和通道出口。

较现有技术相比,本发明具有以下优点:

1、本发明提供的高梯度磁场感抗式油液检测装置,存在高梯度聚合磁场,在传感单元设置一对坡莫合金,能够增加磁性金属颗粒污染物在经过传感单元时发生的磁化效应,提高检测精度。

2、本发明提供的高梯度磁场感抗式油液检测装置,传感单元的坡莫合金上设置有燕尾槽开口,结合坡莫合金具有的聚磁性,能将线圈发散的磁场集聚在燕尾槽尖端处,形成超强磁场。在此处设置检测通道,能进一步提高检测精度。

3、本发明提供的高梯度磁场感抗式油液检测装置,将线圈设计成平面线圈,同时将两平面线圈之间的距离设置为0.3mm,能极大增加传感单元处电场线的耦合度,增加电场强度。

基于上述理由本发明可在油液系统故障检测等领域广泛推广。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

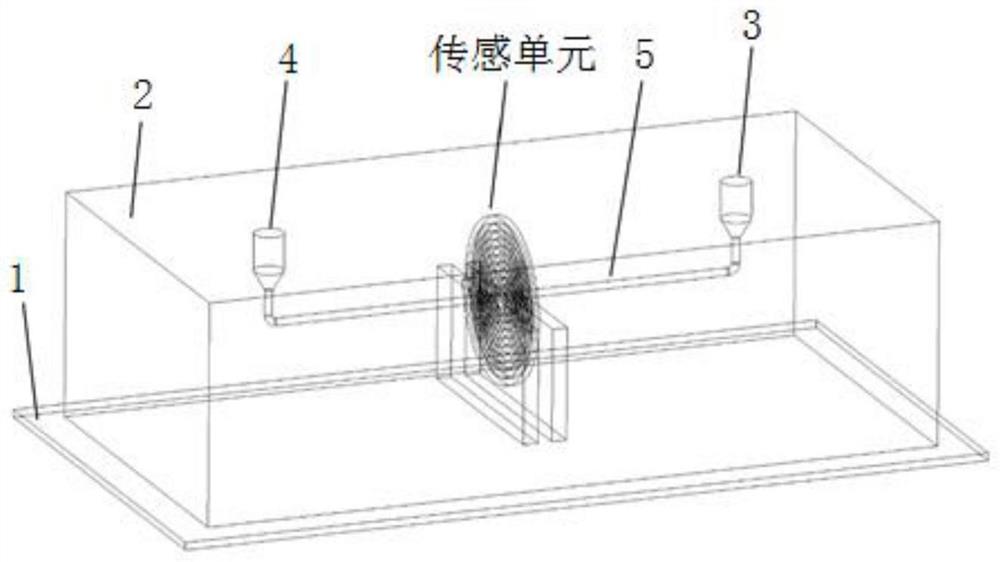

图1为本发明检测装置结构示意图。

图2为本发明传感单元正剖图。

图3为本发明传感单元左视图。

图4为本发明实施例提供的传感单元磁场强度仿真图。

图5为本发明实施例提供的检测—20μm铁颗粒信号图。

图6为本发明实施例提供的检测—70μm铜颗粒信号图。

图中:1、玻璃载片;2、PDMS基底;3、通道入口;4、通道出口;5、检测通道;6、第一检测线圈;7、第二检测线圈;8、第一坡莫合金;9、第二坡莫合金;10、第一接触工作面;11、第一非接触工作面;12、第二接触工作面;13、第二非接触工作面;14、第一引线端Ⅰ;15、第一引线端Ⅱ;16、第二引线端Ⅰ;17、第二引线端Ⅱ。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当清楚,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员己知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任向具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以具有不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

在本发明的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制:方位词“内、外”是指相对于各部件本身的轮廓的内外。

为了便于描述,在这里可以使用空间相对术语,如“在……之上”、“在……上方”、“在……上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其位器件或构造之下”。因而,示例性术语“在……上方”可以包括“在……上方”和“在……下方”两种方位。该器件也可以其他不同方式定位(旋转90度或处于其他方位),并且对这里所使用的空间相对描述作出相应解释。

此外,需要说明的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本发明保护范围的限制。

如图1所示,本发明提供了一种高梯度磁场感抗式油液检测装置,微流控芯片以及嵌入微流控芯片中的传感单元,其中:

微流控芯片包括玻璃载片1、设置在玻璃载片1上的PDMS基底2、设置在PDMS基底2内部的通道入口3、通道出口4以及连通通道入口3和通道出口4的检测通道5;

如图2所示,传感单元包括内置在检测通道5上的第一检测线圈6、第二检测线圈7、第一坡莫合金8以及第二坡莫合金9;第一检测线圈6包括第一接触工作面10和第一非接触工作面11,第二检测线圈7包括第二接触工作面12和第二非接触工作面13,第一非接触工作面11和第二非接触工作面13正对排布,第一接触工作面10紧贴第一坡莫合金8,第二接触工作面12紧贴第二坡莫合金9。其中,第一检测线圈6包括第一引线端Ⅰ14和第一引线端Ⅱ15;第二检测线圈7包括第二引线端Ⅰ(16)和第二引线端Ⅱ17;第一引线端Ⅱ15和第二引线端Ⅰ16分别连接电源正、负极,第一引线端Ⅰ14连接第二引线端Ⅱ17,使得第一检测线圈6与第二检测线圈7串联。正对排布的第一检测线圈6和第二检测线圈7通电后在第一坡莫合金8和第二坡莫合金9的共同作用下,形成超强电感可检测20μm的铁磁性固体颗粒污染物和70μm的非铁磁性固体颗粒,其检测得到的信号图如图5、6所示。此外,如图4所示,本实施例还提供了传感单元磁场强度仿真图。

具体实施时,作为本发明优选的实施方式,如图3所示,第一坡莫合金8和第二坡莫合金9上均设置有60°开口的燕尾槽,燕尾槽的形状为顶端开口的等边梯形,顶端开口距离为300微米,燕尾槽的底部长3毫米。图3中仅给出了第二坡莫合金9上设置燕尾槽示意图。

具体实施时,作为本发明优选的实施方式,第一坡莫合金8和第二坡莫合金9的长度均为160mm、宽度均为60mm、厚度均为3mm。坡莫合金为铁镍合金,具有很高的弱磁场磁导率,磁导率达20000-200000,比铁粉的磁导率高100倍以上,比硅钢片的磁导率高20倍以上。能够增加磁性金属颗粒污染物在经过传感单元时发生的磁化效应,提高检测精度。其次,与普通磁性材料不同,坡莫合金还具有聚磁性,结合其上的燕尾槽开口,能将线圈发散的磁场集聚在燕尾槽尖端处,形成超强磁场。在此处设置检测通道,能进一步提高检测精度。

具体实施时,作为本发明优选的实施方式,第一检测线圈6和第二检测线圈7均为平面电感线圈,且层数均为3层,线圈匝数均为120匝,线圈直径均为70-500微米,以0.3毫米紧贴排列。因为线圈层数对传感单元处电场的影响并不明显,相邻线圈中心距对检测区域电场影响大,所以增加线圈层数减小每层线圈匝数,即将线圈设计成平面线圈,同时将两平面线圈之间的距离设置为0.3mm能极大增加传感单元处电场线的耦合度,增加电场强度。

本发明还提供了一种高梯度磁场感抗式油液检测装置的制作方法,包括如下步骤:

S1、将检测通道模具和传感单元按既定的位置固定在玻璃载片上;

S2、在玻璃载片上浇注模型材料PDMS,并将第一检测线圈和第二检测线圈的四根漆包引线布置在模型材料外部,使其不被模型材料浇注;

S3、将浇注好模型材料的芯片放置在烘箱中,用80℃的温度烘烤1小时,使模型材料固化;

S4、将检测通道模具从固化后的模型材料中抽出,用打孔器在检测通道上方分别打两个孔,形成通道入口和通道出口。

本发明制作的检测装置可实现对磁性金属颗粒污染物、非磁性金属颗粒污染物的区分,以及颗粒大小的检测。此模式下磁性金属颗粒污染物的检测精度可达20微米;非磁性金属颗粒污染物的检测精度可达70微米。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种高梯度磁场感抗式油液检测装置及其制作方法

- 一种内嵌式高梯度磁场油液多污染物检测装置