压裂返排液处理装置及工艺

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及压裂返排液处理技术领域,特别是涉及一种压裂返排液处理装置及工艺。

背景技术

在钻完井过程中随着压裂液的不断循环恶化,会产生大量的废弃压裂返排液,它是一种含粘土、加重材料、各种化学处理剂、污水、污油及钻屑、重金属的多相稳态胶体悬浮体系。在石油与天然气勘探开发过程中产生的大量废弃压裂返排液,其中的污染物成分对环境的危害很大,如果不对其加以处理,使其任意排放,或者管理、处理不当,长期堆积经雨水淋滤深入地下,将对周边的土壤、植被、地表水和地下水造成严重污染,给人类的生产生活带来潜在的危害,而且环境污染反过来也会制约石油工业的发展。

目前处理压裂返排液通常采用固化技术、微生物降解技术等。上述技术存在以下缺点:

1、固化技术属于不稳定的技术方案,固化效果差、操作复杂。

2、微生物降解技术,通过向废弃泥浆池投入菌剂以及必要的营养物质,达到使废弃物降解和富集的过程。经30-60天的微生物处理,治理效果可达到国家标准。从废弃泥浆池中筛选出四个优势菌种,利用正交试验确定菌种最佳配比及培养最佳条件,在目标泥浆池投入菌剂,经四十天处理后,废弃泥浆完全固化,残余烃含量明显降低,龟裂度较高,ph值由碱性恢复中性。此技术要求处理周期较长,无法实现压裂返排液在线处理。

发明内容

本发明要解决的技术问题是提供一种压裂返排液处理装置及工艺,以解决背景技术中所提到的问题。

本发明提供一种压裂返排液处理装置,包括预混罐、卧螺离心机、离心机罐、碟片离心机、缓冲油罐、缓冲水罐、污泥干化机、排渣罐、加药系统和气浮分离器,

所述加药系统分别与所述预混罐的进药口、离心机罐的进药口连接,

所述预混罐的出料口与所述卧螺离心机连接,

所述卧螺离心机的第一出料口与污泥干化机连接,

所述卧螺离心机的第二出料口与所述离心机罐、碟片离心机依次连接,

所述碟片离心机的第一出料口与所述缓冲油罐连接,所述缓冲油罐进一步与所述收集油罐、离心机罐连接,

所述碟片离心机的第二出料口与所述缓冲水罐连接,所述缓冲水罐进一步与所述气浮分离器、预混罐、离心机罐连接,

所述碟片离心机的第三出料口与所述排渣罐连接。

优选的是,所述加药系统包括重金属捕捉剂加药装置、PAC加药装置,所述重金属捕捉剂加药装置和PAC加药装置分别与所述预混罐的进药口、离心机罐的进药口连接。

在上述任一方案优选的是,所述预混罐与卧螺离心机之间设有静态混合器、变径接头。

在上述任一方案优选的是,所述离心机罐、缓冲油罐和缓冲水罐上分别设有液位传感器。

在上述任一方案优选的是,所述缓冲油罐内设有油液水分传感器,所述缓冲水罐内设有水中油传感器。

在上述任一方案优选的是,所述预混罐包括罐体,所述罐体内设有搅拌器、液下渣浆泵,所述罐体的外部设有夹套,所述夹套与蒸汽系统连接。

在上述任一方案优选的是,所述离心机罐与碟片离心机之间设有供浆泵,所述缓冲油罐的出料口设有油泵,所述缓冲水罐的出料口设有水泵。

本发明还提供一种压裂返排液处理工艺,包括如下步骤:

步骤一,压裂返排液输送至预混罐,同时通过加药系统向预混罐内加入化学药剂,压裂返排液与化学药剂进行均匀混合,并在预混罐内反应后,生成混合物;

步骤二,混合物输送至卧螺离心机,并对混合物进行固液分离,得到污泥和污油水,其中,污泥输送至污泥干化机,以对污泥进行干化处理,污油水输送至离心机罐,同时向离心机罐内加入化学药剂,使得固液充分分离,再次得到污泥和油水混合物,并将分离出的污泥再次输送至污泥干化机

步骤三,油水混合物输送至碟片离心机,并进行油水分离,得到油相、水相和固体废渣,其中,油相输送至缓冲油罐,通过油液水分传感器监测缓冲油罐中油相的含水量,并发送至PLC控制器,与预设含水量进行比对,若含水量超过预设含水量,则回送至离心机罐,重复步骤二,若含水量低于或等于预设含水量,则直接外送至收集油罐;

水相输送至缓冲水罐,通过水中油传感器监测缓冲水罐中水相的含油量,并发送至PLC控制器,与预设含油量区间进行比对,若含油量超过预设含油量区间,则回送至预混罐,重复步骤一,若含油量在预设含油量区间内,则回送至离心机罐,重复步骤二,若含油量低于预设含油量区间,则输送至气浮分离器,对水相将其水中油进一步进行分离;

固体废渣输送至排渣罐。

优选的是,所述步骤一中,所述压裂返排液与化学药剂进行混合时的加热温度45℃,搅拌时间0.5h,化学药剂占压裂返排液总量的0.1%。

与现有技术相比,本发明所具有的优点和有益效果为:

能够对压裂返排液的在线处理,实现泥浆不落地。分离后的油质可达含水小于1%,含固渣小于0.5%,达到重复利用标准,可二次利用。对分离出的水相进一步进行水中油液分离,使分离后的水质含油率小于100ppm,可继续配置泥浆。处理后的污泥重量达到最轻,大大减小后期固废处理费用及运输费用。

下面结合附图对本发明的压裂返排液处理装置及工艺作进一步说明。

附图说明

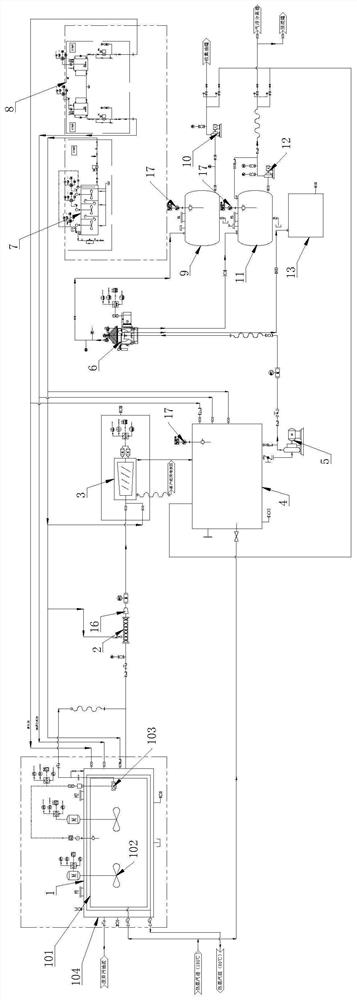

图1为本发明压裂返排液处理装置的工作流程图;

图2为图1的局部放大图一;

图3为图1的局部放大图二;

图4为图1的局部放大图三;

其中:1、预混罐;101、罐体;102、搅拌器;103、液下渣浆泵;104、夹套;2、静态混合器;3、卧螺离心机;4、离心机罐;5、供浆泵;6、碟片离心机;7、重金属捕捉剂加药装置;8、PAC加药装置;9、缓冲油罐;10、油泵;11、缓冲水罐;12、水泵;14、排渣罐;15、气浮分离器;16、变径接头;17、液位传感器。

具体实施方式

如图1-图4所示,本发明提供一种压裂返排液处理装置,包括预混罐1、卧螺离心机3、离心机罐4、碟片离心机6、缓冲油罐9、缓冲水罐11、污泥干化机、排渣罐14、加药系统和气浮分离器15,加药系统分别与预混罐1的进药口、离心机罐4的进药口连接,预混罐1的出料口与卧螺离心机3连接,卧螺离心机3的第一出料口与污泥干化机连接,卧螺离心机3的第二出料口与离心机罐4、碟片离心机6依次连接,碟片离心机6的第一出料口与缓冲油罐9连接,缓冲油罐9进一步与收集油罐、离心机罐4连接,碟片离心机6的第二出料口与缓冲水罐11连接,缓冲水罐11进一步与气浮分离器15、预混罐1、离心机罐4连接,碟片离心机6的第三出料口与排渣罐14连接。

本实施例中,预混罐1,对输送过来的压裂返排液进行预处理,使压裂返排液在预混罐1内与化学药剂进行混合反应。

加药系统分别向预混罐1、离心机罐4内输送化学药剂。

卧螺离心机3,对废弃污油泥进行固液分离,得到固体污泥和污油水。

污泥干化机,对输送过来的固体污泥进行干化处理,并将得到的泥饼输送至堆放区。

离心机罐4,使输送过来的污油水与化学药剂进行混合反应。

碟片离心机6,对污油水进行油水分离,得到油相、水相和固体废渣。其中,油相输送至缓冲油罐9,水相输送至缓冲水罐11,固体废渣输送至排渣罐14。

气浮分离器15,对输送过来的水相将其水中油进一步进行分离。

进一步的,加药系统包括重金属捕捉剂加药装置7、PAC加药装置8,重金属捕捉剂加药装置7和PAC加药装置8分别与预混罐1的进药口、离心机罐4的进药口连接。其中,PAC加药装置8用于提供CI

进一步的,预混罐1与卧螺离心机3之间设有静态混合器2、变径接头16。该结构中,静态混合器2,以保证混合物在输送过程中的混合效果,避免在输送过程中发生沉淀,堵塞管路。

进一步的,离心机罐4、缓冲油罐9和缓冲水罐11上分别设有液位传感器17,以分别监测离心机罐4、缓冲油罐9和缓冲水罐11内的液位变化,并将各液位信号发送给PLC控制器。

进一步的,缓冲油罐9内设有油液水分传感器,以监测缓冲油罐9内油相的含水量。缓冲水罐11内设有水中油传感器,以监测缓冲水罐11内水相的含油量。

进一步的,预混罐1包括罐体101,罐体101内设有搅拌器102、液下渣浆泵103,罐体101的外部设有夹套104,夹套104与蒸汽系统连接。其中,蒸汽系统通过向夹套104内输送热蒸汽,以控制与预混罐罐体101内的反应温度。此外,蒸汽系统的热蒸汽还向离心机罐4输送,以实现控制离心机罐4内的反应温度。搅拌器102以对预混罐1内的混合物进行搅拌,保证压裂返排液与化学试剂充分反应,液下渣浆泵103以用于将反应完的混合物输送至卧螺离心机3。

进一步的,离心机罐4与碟片离心机6之间设有供浆泵5,缓冲油罐9的出料口设有油泵10,缓冲水罐11的出料口设有水泵12。

本发明还提供一种压裂返排液处理工艺,包括如下步骤:

步骤一,压裂返排液输送至预混罐1,同时通过加药系统向预混罐1内加入化学药剂,压裂返排液与化学药剂进行均匀混合,并在预混罐1内反应后,生成混合物。其中,加热温度45℃,搅拌时间0.5h,化学药剂占压裂返排液总量的0.1%。

该步骤中,PAC加药装置8中CI

步骤二,混合物输送至卧螺离心机3,并对混合物进行固液分离,得到污泥和污油水,其中,污泥输送至污泥干化机,以对污泥进行干化处理,污油水输送至离心机罐4,同时向离心机罐4内加入化学药剂,使得固液充分分离,再次得到污泥和油水混合物,并将分离出的污泥再次输送至污泥干化机。

步骤三,油水混合物输送至碟片离心机6,并进行油水分离,得到油相、水相和固体废渣,其中,油相输送至缓冲油罐9,通过油液水分传感器监测缓冲油罐9中油相的含水量,并发送至PLC控制器,与预设含水量进行比对,若含水量超过预设含水量,则回送至离心机罐4,重复步骤二,若含水量低于或等于预设含水量,则直接外送至收集油罐;

水相输送至缓冲水罐11,通过水中油传感器监测缓冲水罐11中水相的含油量,并发送至PLC控制器,与预设含油量区间进行比对,若含油量超过预设含油量区间,则回送至预混罐1,重复步骤一,若含油量在预设含油量区间内,则回送至离心机罐4,重复步骤二,若含油量低于预设含油量区间,则输送至气浮分离器15,对水相将其水中油进一步进行分离;

固体废渣输送至排渣罐14。

本发明压裂返排液处理装置及压裂返排液处理工艺,能够对压裂返排液的在线处理,实现泥浆不落地。分离后的油质可达含水小于1%,含固渣小于0.5%,达到重复利用标准,可二次利用。对分离出的水相进一步进行水中油液分离,使分离后的水质含油率小于100ppm,可继续配置泥浆。处理后的污泥重量达到最轻,大大减小后期固废处理费用及运输费用。

以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 压裂返排液处理装置及工艺

- 压裂返排液处理装置