一种具备标准化模块的机车制动系统电空控制单元

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及机车制动控制技术领域。更具体的说,本发明涉及一种具备标准化模块的机车制动系统电空控制单元。

背景技术

机车制动控制系统是机车的最重要组成系统之一,关系到机车、车辆以及乘客等的出行安全。电空控制单元则是机车制动控制系统的核心组成部分,其能执行制动控制器、制动显示屏或机车其它相关系统的指令,实现制动功能要求。目前世界上最主流的机车制动系统主要是德国克诺尔CCBⅡ制动系统、法维莱的Eurotrol制动系统以及国内的CAB-A、CAB-B型制动系统,这几种机车制动系统的电空控制单元主要由列车管控制模块、均衡控制模块、单独制动控制模块、制动缸控制模块以及空气制动阀模块等组成,从可靠性、可用性和可维修性等方面分析,这些制动系统的电空控制单元仍然具有以下不足之处:

1、电空控制单元各个模块的硬件组成完全不一致,列车管控制模块、制动缸控制模块以及备用控制模块这些核心智能模块之间也不能互换,在可维修性等方面存在不足,不利于机车运用单位后期检修维护;

2、目前国内外机车制动系统都没有实现“一键无火”的功能,即所有制动系统都需要操作两个或两个以上的按键或塞门才能实现机车无火模式的设置,在可用性方面存在不足;

3、电空控制单元集成气路板后面都配置工作风缸、作用风缸等多个风缸,当将电空控制单元集成到制动柜后,风缸的位置将会介于电空控制单元集成气路板以及制动柜空气管路之间,当管路较多且风缸漏风时或者由于制动系统安装后电空控制单元后部维护空间较小时,风缸的更换存在难度,在可维修性等方面存在不足;

4、电空控制单元的压力测点都布置于各个模块上,位于电空控制单元的最外侧,应用及运输过程中容易造成测点损坏。

发明内容

针对上述问题,本发明提供了一种具备标准化模块的机车制动系统电空控制单元,包括:

列车管控制模块,用于检测列车管的充风流量,通过对均衡风缸的充排气控制实现对所述列车管的充排气控制,以及实现所述列车管补风/不补风和阶段缓解/一次缓解的控制;

制动缸控制模块,用于响应制动控制器大闸与小闸的指令信号,输出相应的制动缸压力,在电子分配阀失效时将所述制动缸压力自动切换至备用控制模块或机械分配阀控制,以及实现空电联锁功能;

所述备用控制模块,用于当所述列车管控制模块与所述制动缸控制模块发送故障时的备用,以及本机模式/补机模式下实现对平均管的压力控制;

空气制动阀模块,用于所述制动缸控制模块以及所述备用控制模块发生故障时,提供冗余制动缸预控压力控制,在机车失电时输出机车制动缸预控压力,集成无火塞门,以及在无火回送模式下输出所述机车制动缸预控压力;

辅助功能模块,用于实现所述列车管的紧急排风功能,在所述无火回送模式下实现所述列车管向总风缸充风,实现所述总风缸向副总风缸充风功能,以及集成二位三通气控阀、两位两通气控阀,协助实现所述本机模式、单机模式与所述补机模式的切换功能;

电气接口模块,用于转换提供的直流电源,为系统提供可靠的双路冗余电源供给,实现电气信号的输入输出,实现网络通讯功能,以及对系统数据进行记录并下载;

过滤器,用于对所述总风缸、所述列车管以及所述平均管里的气路进行过滤,防止其中杂质对各个模块上的零部件造成损伤;

集成气路板,用于将所述列车管控制模块、所述制动缸控制模块、所述备用控制模块、所述空气制动阀模块、所述辅助功能模块的气路相连通。

作为本发明的进一步改进,所述列车管控制模块、所述制动缸控制模块以及所述备用控制模块的硬件组成以及内部气路原理一致,三个模块由相同的气动阀类部件和电子控制板卡组成。

作为本发明的进一步改进,所述列车管控制模块、所述制动缸控制模块以及所述备用控制模块均设有:总风过滤器、压力传感器、充气缩堵、充气电磁阀、排气电磁阀、排气缩堵、第一二位三通电磁阀、缩堵、第二二位三通电磁阀、中继阀。

作为本发明的进一步改进,所述中继阀上设有预控口、输入口、输出口、排气口,所述输入口与总风口相通,用以为所述列车管控制模块、所述制动缸控制模块和所述备用控制模块的所述中继阀提供总风压力。

作为本发明的进一步改进,所述第一二位三通电磁阀与所述第二二位三通电磁阀型号一致。

作为本发明的进一步改进,所述空气制动阀模块设有无火减压阀,用以限制所述无火回送模式时的作用风缸压力,所述无火减压阀设有出气口,所述出气口与所述无火塞门的一进气口相连通。

作为本发明的进一步改进,将所述无火塞门置于无火位可实现所述无火回送模式。

作为本发明的进一步改进,去除介于所述集成气路板以及制动柜空气管路之间的后部风缸,将控制电磁阀以及机械三通阀所需的容积通过在所述集成气路板内部设置气路沟槽的方式获取实现,以避免漏风故障的发生。

作为本发明的进一步改进,将压力测试接头布置于所述集成气路板上,低于各个模块的高度,以避免运输过程以及应用中的碰撞损坏所述压力测试接头。

作为本发明的进一步改进,所述备用控制模块既可以冗余所述制动缸控制模块,也可以冗余所述列车管控制模块,实现模块级冗余。

与现有技术相比,本发明的有益效果如下:

1、提出了一种具备标准化模块的机车制动系统电空控制单元,具有标准化模块设计,将备用控制模块、列车管控制模块以及制动缸控制模块三个智能模块设计为标准化模块,三个模块的硬件部分完全一致,可以互相替换,方便机车运用单位后期检修维护;

2、机车进行无火回送设置时,只需将空气制动阀模块上的无火塞门置于无火位,无需排出总风缸的压力,无需操作机车端部平均管塞门,无需转动其他制动系统上配置的转换塞门,实现“一键无火”,节省操作、避免故障;

3、具有高度冗余设计,备用控制模块既可以冗余制动缸控制模块,也可以冗余列车管控制模块,实现模块级冗余;

4、取消其他型号制动控制系统中皆配置的后部风缸,通过集成气路板内部气路形成各模块所需容积,避免后期风缸漏风时,由于制动柜管路遮挡或电空控制单元后面空间较小造成的风缸难以更换等问题;

5、压力测试接头布置于集成气路板上,所有压力测点集成于气路板右下角区域,且高度低于模块高度,方便测试的同时可以避免运输过程以及应用中的压力测试接头被碰撞损坏。

本申请的一个或多个实施例的细节在以下附图和描述中提出,以使本申请的其他特征、目的和优点更加简明易懂。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

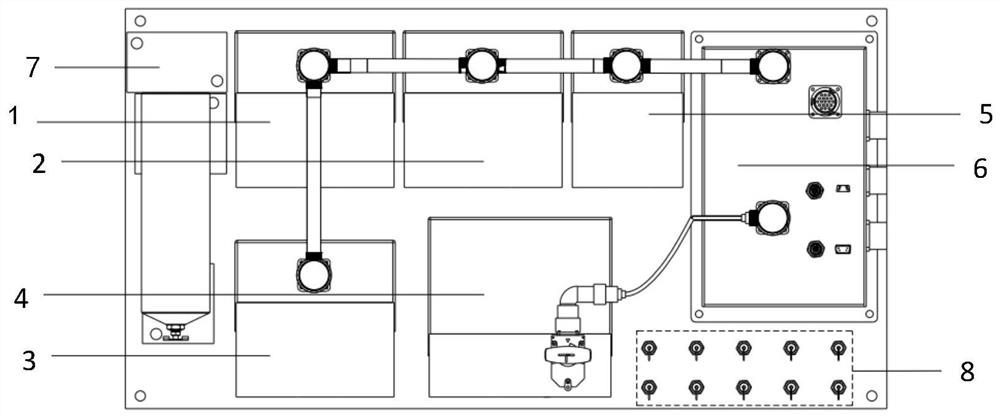

图1是本发明实施例提供的一种具备标准化模块的机车制动系统电空控制单元正视图;

图2是本发明实施例提供的一种具备标准化模块的机车制动系统电空控制单元后视图;

图3是本发明实施例提供的列车管控制模块气路原理图;

图4是本发明实施例提供的制动缸控制模块气路原理图;

图5是本发明实施例提供的备用控制模块气路原理图;

图6是本发明实施例提供的空气制动阀模块气路原理图;

图7是本发明实施例提供的辅助功能模块气路原理图;

图8是本发明实施例提供的制动系统一键无火实现逻辑图。

其中:1、列车管控制模块;2、制动缸控制模块;3、备用控制模块;4、空气制动阀模块;5、辅助功能模块;6、电气接口模块;7、过滤器;8、压力测点集中区域;9、总风输入口;10、列车管输出口;11、总风过滤器;12、第一总风压力传感器;13、充气缩堵;14、充气电磁阀;15、排气电磁阀;16、排气缩堵;17、均衡压力传感器;18、第一二位三通电磁阀;19、缩堵;110、第二总风压力传感器;111、第二二位三通电磁阀;112、列车管中继阀;22、第一列车管压力传感器;27、制动缸预控压力传感器;210、制动缸压力传感器;212、制动缸中继阀;310、平均管压力传感器;312、平均管中继阀;41、列车管过滤器;42、机械分配阀;43、第一二位三通气控阀;44、总风过滤器;45、紧急减压阀;46、双向阀;47、无火减压阀;48、无火塞门;51、第二二位三通气控阀;52、第一两位两通电磁阀;53、第二两位两通电磁阀;54、第一单向阀;55、第一两位两通气控阀;56、双向阀;57、第二单向阀;58、第二两位两通气控阀。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行描述和说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。基于本申请提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

参照图1和图2所示,机车制动系统电空控制单元包括:列车管控制模块1、制动缸控制模块2、备用控制模块3、空气制动阀模块4、辅助功能模块5、电气接口模块6、过滤器7、集成气路板、压力测点集中区域8、总风输入口9、列车管输出口10。其中,总风输入口9和列车管输出口10设置在集成气路板背面,其余所有模块都安装在集成气路板正面。集成气路板内部设有气路,可以将除电气接口模块6以外的其余5个模块的气路连通起来。

具体而言,列车管控制模块1、制动缸控制模块2以及备用控制模块3为电空控制单元的三个核心智能标准化模块,三个模块的硬件组成以及内部气路原理完全一致,三个模块由完全相同的气动阀类部件和电子控制板卡组成。备用控制模块3既可以冗余制动缸控制模块2,也可以冗余列车管控制模块1,实现模块级冗余。正常应用情况下,备用控制模块3处于非工作状态,系统由列车管控制模块1与制动缸控制模块2进行控制。

具体而言,首先对列车管控制模块1的作用和气路原理进行介绍。所述列车管控制模块1的主要作用有:列车管充风流量的检测;通过对均衡风缸的充排气控制,进而实现列车管的充排气控制;列车管补风/不补风以及阶段缓解/一次缓解的控制。此模块的气路原理如图3所示,包括总风过滤器11、第一总风压力传感器12、充气缩堵13、充气电磁阀14、排气电磁阀15、排气缩堵16、均衡压力传感器17、第一二位三通电磁阀18、缩堵19、第二总风压力传感器110、第二二位三通电磁阀111以及列车管中继阀112,以上气路部件除电磁阀与压力传感器外,其余部件都嵌入式安装在模块阀体内部。总风过滤器11与模块上的总风口1相连通,将总风引入列车管控制模块1;第一总风压力传感器12与模块上的总风13口相连通,用于实时监测总风的实际压力;充气缩堵13用于控制充气电磁阀14的总风流量;充气电磁阀14与排气电磁阀15会响应制动控制器的闸位信号,输出合适的常用均衡风缸压力;排气缩堵16与排气电磁阀15相配合,用于均衡风缸排风;均衡压力传感器17用于实时显示均衡风缸压力;第一二位三通电磁阀18用于切换常用均衡风缸压力与备用均衡风缸压力,其上有3个气路接口,其中a口为进气口,与常用均衡风缸压力相连通,c口为进气口,与模块上的备用均衡压力输入12口相连通,备用均衡风缸压力来自所述备用控制模块3,b口为输出口,与模块上的均衡压力输出11口相连通;缩堵19分别连接模块上的总风10口(同时10口与13口在集成气路板内部相通)以及第二总风压力传感器110,此两个零部件与第一总风压力传感器12相配合,可以用来测量列车管流量;第二总风压力传感器110与模块上的总风9口相连通,同时总风9口与总风6口在集成气路板内部相连通;第二二位三通电磁阀111与第一二位三通电磁阀18型号一致,在此作为遮断阀阀头与辅助功能模块上遮断阀阀体配合控制列车管压力的输出,遮断阀阀头主要给遮断阀阀体提供预控压力;第二二位三通电磁阀111上的输入口c口与模块上的列车管中继阀输入4接口(同时4口在集成气路板内部与5口连通)连通,输入接口a口与模块上的排气3口连通,输出口b口与模块上的遮断阀预控2口连通;列车管中继阀112主要用来根据均衡风缸压力变化输出相应的列车管压力,其上有四个气路接口,预控口c口与模块上的均衡压力输入8口(同时8口在集成气路板内部与11口连通)相通,输入口S口与模块上的总风6口相通,输出口O口与模块上的列车管中继阀输出5口连通,列车管压力从5口输出,排气口E口与模块上的排大气7口相连通,中继阀输出压力可通过排大气7口排向大气。

具体而言,此部分介绍制动缸控制模块2的主要作用以及气路原理。制动缸控制模块2主要作用为:响应制动控制器大闸与小闸的指令信号,输出相应的制动缸压力;在电子分配阀失效时,制动缸压力自动切换至备用控制模块3或机械分配阀控制;空电联锁功能的实现。此模块的气路原理如图4所示,其硬件组成与列车管控制模块1完全一致,但所起到的作用不一致。其中,总风过滤器11与模块上的总风1口相连通,将总风引入制动缸控制模块;第一列车管压力传感器22与模块上的列车管13口相连通,用于实时监测列车管的压力;充气缩堵13用于控制输入电磁阀的总风流量;充气电磁阀14与排气电磁阀15会响应制动控制器的闸位信号,输出合适的常用电子分配阀压力;排气缩堵16与排气电磁阀相配合,用于电子分配阀压力排风;制动缸预控压力传感器27用于实时监测常用电子分配阀的压力;第一二位三通电磁阀18用于切换常用电子分配阀压力以及备用电子分配阀压力,其上有3个气路接口,其中a口为进气口,与常用电子分配阀压力相连通,c口为进气口,与模块上的备用电子分配阀压力输入12口相连通,备用电子分配阀压力来自备用控制模块3,b口为输出口,与模块上的电子分配阀压力输出11口相连通;缩堵19分别连接模块上的制动缸压力10口以及制动缸压力传感器210;制动缸压力传感器210还与模块上的气路9口(集成气路板上堵死状态)连通;第二二位三通电磁阀111与第一二位三通电磁阀18型号一致,其可以用来协助实现空电联锁功能以及电子分配阀与机械分配阀的切换功能,第二二位三通电磁阀111上的输入口c口与模块上的机械分配阀输入4接口连通,输入接口a口与模块上的电子分配阀输入3接口(同时3口通过集成气路板与模块上的11口连通)连通,输出口b口与模块上的分配阀输出2口连通;制动缸中继阀212主要用来响应分配阀压力(电子分配阀正常投入时,此处分配阀压力指的是电子分配阀压力;当机车处于无火模式或电子分配阀故障时,此处分配阀压力指的是机械分配阀压力)与平均管压力的最大值进而输出相应的制动缸压力,其上有四个气路接口,预控口c口与模块上的制动缸预控压力输入8口(8口为分配阀压力与平均管压力的最大值)相通,输入口S口与模块上的总风6口相通,输出口O口与模块上的制动缸压力5口连通,制动缸压力从制动缸压力5口输出,排气口E口与模块上的排大气7口相连通。

具体而言,此部分介绍备用控制模块3的主要作用以及气路原理。所述备用控制模块3主要作用为:当列车管控制模块1与制动缸控制模块2故障时,可以备用此两个模块;本机/补机模式下实现对平均管的压力控制。此模块的气路原理如图5所示,其硬件组成与列车管控制模块1及制动缸控制模块2完全一致,但零部件起到的作用不一致。总风过滤器11与模块上的总风1口相连通,将总风引入备用控制模块3;第一列车管压力传感器22与模块上的列车管13口相连通,用于实时监测列车管的压力,冗余制动缸控制模块2中的列车管压力传感器;充气缩堵13用于控制输入充气电磁阀14的总风流量;充气电磁阀14与排气电磁阀15用于产生均衡风缸或电子分配阀的备用压力;排气缩堵16用于排气电磁阀15排风;制动缸预控压力传感器27用于实时监测产生的备用均衡风缸压力或备用电子分配阀压力;第一二位三通电磁阀18用于输出或排空充排气电磁阀产生的冗余压力,其上有3个气路接口,其中a口为进气口,与充排气电磁阀产生的备用预控压力相连通,b口为输出口,与模块上的备用预控压力输出11口相连通,c口为排气口,与模块上的排气12口相连通,当第一二位三通电磁阀18得电时,a口和b口导通,当失电时可以排空b口压力;缩堵19分别连接模块上的平均管压力10口以及平均管压力传感器310;平均管压力传感器310还与模块上的气路9口(集成气路板上堵死状态)连通;第二二位三通电磁阀111与第一二位三通电磁阀18型号一致,其主要与辅助功能模块5中的第二二位三通气控阀51配合,通过控制第二二位三通电磁阀111的得电与失电协助实现本机/补机状态下平均管投入/切除功能。第二二位三通电磁阀111上的输入口c口与模块上的总风4口连通,输入接口a口与模块上的排气3口连通,输出口b口与模块上的平均管气控阀预控2口连通;平均管中继阀312主要用来输出相应的平均管压力,其上有四个气路接口,预控口c口与模块上的分配阀输入8口(通过集成气路板与制动缸控制模块2的2口连通)相通,输入口S口与模块上的总风6口相通,输出口O口与模块上的平均管中继阀输出5口连通,平均管中继阀312的输出压力从5口输出,排气口E口与模块上的7口相连通。

具体而言,此部分介绍空气制动阀模块4的主要作用以及气路原理。所述空气制动阀模块4主要作用为:制动缸控制模块2以及备用控制模块3故障时,提供冗余制动缸预控压力控制;机车失电时输出机车制动缸预控预控压力;集成无火塞门48;无火回送模式下机车制动缸预控压力的输出。此模块的气路原理如附图6所示,列车管过滤器41与模块上的列车管3口相连通,将过滤后的列车管压力引入空气制动阀模块4,与机械分配阀42上一个气路接口相连通;机械分配阀42用来响应列车管的压力变化从而输出作用风缸压力,作用风缸的压力可以用来作为电子分配阀的冗余压力,机械分配阀42上有3个气路接口,分别与模块的工作风缸1接口、作用风缸2接口以及列车管过滤器41相连通;第一二位三通气控阀43为紧急切换阀,当列车管压力低于100kPa时,则将紧急减压阀45产生的450kPa压力引入,保证制动系统紧急或失电时,产生450kPa的制动缸压力;总风过滤器44与模块上的总风5口相连通,将过滤后的总风引入空气制动阀模块4;紧急减压阀45为450kPa减压阀,输入口与总风过滤器44连通,其输出口则分别与模块上的第一减压阀压力测点4口以及第一二位三通气控阀43连通;双向阀46的两个输入口分别与作用风缸以及第一二位三通气控阀43连通,将两者输出的最大压力从双向阀的输出口输出;无火减压阀47其压力为250kPa,主要用来限制无火机车的作用风缸压力不超过250kPa,无火减压阀47的进气口与双向阀46的输出口接通,其出气口分别与无火塞门48的一个进气口以及空气制动阀模块4的第二减压阀压力测点6口连通;机车制动系统设置为无火模式时,无火塞门48置于无火位(a口和c口连通),将不超过250kPa的制动缸预控压力输出到制动缸制动模块2的制动缸中继阀212,非无火模式时,无火塞门48应置于关闭位(b口和c口连通)。

具体而言,此部分介绍辅助功能模块5的主要作用以及气路原理。所述辅助功能模块5的主要作用为:实现列车管的紧急排风功能;无火回送模式下,列车管向总风充风功能;总风缸向副总风缸充风功能;集成第二二位三通气控阀51,协助实现本机、单机与补机模式切换功能。此模块的气路原理如附图7所示,第二二位三通气控阀51与备用控制模块3里的第二二位三通电磁阀111配合,实现本机/补机模式下平均管压力的控制,其上有4个气路接口,p口与模块上的平均管气控阀预控输入1口(1口与备用控制模块3的2口连通)相连通,a口与模块上的平均管中继阀输入2口连通,用于引入平均管中继阀312输出的压力,b口用于输出平均管压力,c口则堵死;第一两位两通电磁阀52与第二两位两通电磁阀53用于响应机车下发的或制动系统自身产生的紧急指令,两个电磁阀的b口皆与大气连通;第一单向阀54的进气口与出气口分别与模块的总风4口与副总风5口连通,其主要作用是将总风引入机车上的副总风缸,副总风用来给其余模块提供阀类动作需要的总风,第一单向阀54可以防止副总风回流,即使在机车总风缸压力过低的情况下,制动系统的总风风压仍正常。第一两位两通气控阀55的进气口与出气口分别与模块的列车管9口及排气6口连通,预控口C口则与两个两位两通电磁阀的a口连通,其主要作用是与两个两位两通电磁阀配合,快速排空列车管压力。双向阀56的两个进气口分别与模块的分配阀输入7口(通过集成气路板连通制动缸控制模块2的分配阀输出2口)以及平均管输出3口连通,双向阀56的出气口与模块的制动缸预控输出8口连通,双向阀56的主要作用是将分配阀输出与平均管压力比较取大后,输出的压力方为制动缸中继阀预控压力。第二单向阀57的进气口与出气口分别与模块的列车管9口与副总风5口相连通,其主要作用是当机车设置为无火模式时,防止无火机车的总风向本务机车的列车管逆流,从而防止无火机车制动缸压力不足。第二两位两通气控阀58的进气口与出气口分别与模块的列车管中继阀输入10口及列车管9口连通,其预控口c口与模块上的遮断阀预控输入11口连通,其主要作用是作为遮断阀气控阀,与列车管控制模块1中的第二二位三通电磁阀111配合,用来实现本机或者单机模式下的列车管压力的输出或遮断。

具体而言,所述电气接口模块6主要由CPU模块,CAN通信模块,MVB通信模块,电源模块,日志记录模块,I/O模块等组成,主要作用为:将机车提供的直流电源转换(可以将110V直流电源转换成为24V直流电源),为系统提供可靠的双路冗余电源供给;实现主要电气信号的输入输出;实现网络通讯功能;对系统主要数据进行记录并具备数据下载功能。

具体而言,过滤器7主要用来对总风、列车管以及平均管里的气路进行过滤,防止其中杂质对各个模块上的零部件造成损伤。

具体而言,电空控制单元采用无后部风缸设计,去除集成气路板后面都配置的工作风缸、作用风缸等多个风缸,将控制电磁阀以及机械三通阀所需的容积通过在所述集成气路板内部设置气路沟槽(即打孔挖洞)的方式获取实现,可以避免风缸漏风故障的发生。电空控制单元的压力测试接头布置于集成气路板上,低于各个模块的高度,可以避免运输过程以及应用中的压力测试接头被碰撞损坏。

下面参照图8所示介绍“一键无火”的实现原理:将此制动控制系统设置为无火模式时,只需在系统断电后,将无火塞门48由关闭位置于无火位即可,其实现逻辑如下所示,具体气路流向介绍如下:

本务机车列车管压力经两车之间的列车管后,到达无火机车列车管,进而进入无火机车电空控制单元,并在集成气路板内部分为两路:

S1、第一路列车管压力到达辅助功能模块5的列车管9口,分别进而到达第一两位两通气控阀55、第二单向阀57以及第二两位两通气控阀58。由于失电状态下,第一两位两通气控阀55以及第二两位两通气控阀58没有预控压力故无法导通,列车管压力在此两处遮断。经过第二单向阀57的列车管压力经过辅助功能模块5的副总风缸5口输出后,经集成气路板后到达机车上副总风缸,同时副总风缸5口压力经过集成气路板内部进一步到达制动缸控制模块2的总风6口并进入制动缸中继阀212的输入口S口以及到达备用控制模块3的总风6口并进入平均管中继阀312的输入口S口,为两个中继阀提供总风压力;

S2、第二路列车管压力经空气制动阀模块4的列车管压力3口进入机械分配阀42,机械分配阀42根据列车管压力的大小输出相应的作用风缸压力,并经过无火减压阀47(250kPa)以及置于无火位的无火塞门48后,从空气制动阀模块4的机械分配阀输出7口输出,经过集成气路板后,到达制动缸控制模块2的机械分配阀输入4口,再到达第二二位三通电磁阀111后,从分配阀输出2口输出分配阀压力,分配阀压力在集成气路板内部再次为两路,如下所示:

S21、第一路分配阀压力经过备用控制模块3的分配阀输入8口到达平均管中继阀312预控口c口,平均管中继阀312根据分配阀压力的大小从模块的平均管中继阀压力输出5口输出平均管中继阀压力,此压力经过集成气路板内部到达辅助功能模块5的平均管中继阀输入压力2口,并经过第二二位三通气控阀51后,输出平均管压力,分别到达模块的平均管压力3口以及双向阀56的一个输入口;

S22、第二路分配阀压力经过辅助功能模块5的分配阀输入7口到达双向双向阀56的另一个输入口,双向阀56的两个输入口比较取大后,从辅助功能模块5的制动缸预控输8出口输出,经过集成气路板内部到达制动缸控制模块2的中继阀预控输入8口,制动缸中继阀212根据预控压力的大小,从制动缸控制模块2的制动缸压力5口输出无火机车制动缸压力。

通过本申请实施例所揭示的一种具备标准化模块的机车制动系统电空控制单元,将备用控制模块、列车管控制模块以及制动缸控制模块三个智能模块设计为标准化模块,三个模块的硬件部分完全一致,可以互相替换,方便机车运用单位后期检修维护;机车进行无火回送设置时,只需将空气制动阀模块上的无火塞门置于无火位,无需排出总风缸的压力,无需操作机车端部平均管塞门,无需转动其他制动系统上配置的转换塞门,实现“一键无火”,节省操作、避免故障;具有高度冗余设计,备用控制模块既可以冗余制动缸控制模块,也可以冗余列车管控制模块,实现模块级冗余;取消其他型号制动控制系统中皆配置的后部风缸,通过集成气路板内部气路形成各模块所需容积,避免后期风缸漏风时,由于制动柜管路遮挡或电空控制单元后面空间较小造成的风缸难以更换等问题;压力测试接头布置于集成气路板上,所有压力测点集成于气路板右下角区域,且高度低于模块高度,方便测试的同时可以避免运输过程以及应用中的压力测试接头被碰撞损坏。

- 一种具备标准化模块的机车制动系统电空控制单元

- 一种具备标准化模块的机车制动系统电空控制单元