一种自动的伺服铆压装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于伺服铆压的相关技术领域,具体涉及一种自动的伺服铆压装置。

背景技术

铆压装置是利用冲压设备和专用连接模具通过一个瞬间强高压加工过程,依据板件本身材料的冷挤压变形,形成一个具有一定抗拉和抗剪强度的无应力集中内部镶嵌圆点,即可将不同材质不同厚度的两层或多层板件连接起来。适合于钢板,不锈钢板,铝板及非金属夹层的连接,无铆钉铆压的应用范围广泛应用于航空航天、汽车工业、铁路运输、电梯轿底、母线、空调、风阀、风管、洗衣机壳体、宠物笼托盘和电器产品等的无铆连接。

现有的铆压装置技术存在以下问题:传统的铆压装置的冲压设备为气动、液压、及伺服电机丝杆传动方式的设备,传统的冲压设备的力和位移不能进行有效的控制和监控,或者控制和监控复杂,从而影响铆压参数的监控和铆压质量。

发明内容

本发明的目的在于提供一种自动的伺服铆压装置,以解决上述背景技术中提出的传统的铆压机装置上的力和位移不能进行有效的控制和监控,或者控制和监控复杂,从而影响铆压参数的监控和铆压质量的问题。

为实现上述目的,本发明提供如下技术方案:一种自动的伺服铆压装置,包括安装座、过渡件和伺服压机,所述过渡件安装在安装座上端,所述过渡件左侧装有伺服压机,所述伺服压机的输出端装有压机接头,所述压机接头的右侧装有浮动接头,所述浮动接头右端口装有,所述导向杆与浮动接头通过四个支头螺丝固定,所述过渡件的右侧装有受力件,所述受力件导向通道左右两端各装有一个含油衬套,所述含油衬套套在导向杆的外壁,所述受力件下方装有垫块,所述垫块下方装有防转块,所述受力件最右端装有限位块,所述限位块与受力件通过上端的安装板固定,所述导向杆前端外部装有压头,所述压头通过定位销固定在导向杆上,所述导向杆内部通道装有模具弹簧,所述导向杆内部通道左端装有两个锁紧螺丝,所述导向杆内部通道右端有弹簧受力杆,所述弹簧受力杆右端顶住定位销,所述导向杆前端下部装有铆头,所述铆头与导向杆当通过螺纹固定连接。

优选的,所述伺服压机的型号为NCFK-80R/020-100-250V4A,压力精度0.3%,重复定位精度6um,最大出力20KN,最高速度250mm/s,行程100mm;所述伺服压机的结构紧凑,精度高,控制简单,能实现高节拍。

优选的,所述伺服压机的控制单元伺服控制器内建了一个软PLC模块用于实现对伺服压装单元的运动控制,对铆压过程中的力、位移和速度进行有效的控制和监控。

优选的,所述压头通过定位销固定在导向杆上,所述定位销的左端连接有弹簧受力杆,所述弹簧受力杆左端有模具弹簧,所述定位销的移动带动模具弹簧伸出和收缩。

优选的,所述受力件最右端装有限位块,限位块是铆压零件的限位装置,用于限定所述铆压零件的移动,所述压头通过定位销固定在导向杆上,所述定位销的左端连接有弹簧受力杆,所述弹簧受力杆左端有弹簧,压头通过模具弹簧的压紧力与限位块实现铆压前工件的自动压紧。

优选的,所述定位销的移动长度等于弹簧的收缩长度。

优选的,所述导向杆导向通道设置有两个含油衬套,能减少导向杆下运动过程中的摩擦力和噪音,使导向杆在导向通道内顺畅滑动。

优选的,所述铆头和压头的定位孔同心,能更精准的定位铆压点,保证铆压点位移公差。

优选的,所述受力件和伺服压机是一个整体,当铆压点改变时,所述受力件跟随伺服压机同步移动,当所述铆压工件上有多个铆压点时,不需要设置多个所述铆压受力件。

优选的,所述导向杆内通道左端装有两个锁紧螺丝,通过两个锁紧螺丝的锁紧力固定模具弹簧的左端。

优选的,受力件的下方装有垫块和防转块,防转块穿入受力件的导向通道,顶住导向杆,防止导向杆运动时转动。

与现有用于铆压装置技术相比,本发明提供了一种自动的伺服铆压装置,具备以下有益效果:

1、本发明通过伺服压机的控制单元伺服控制器内的一个软PLC模块用于实现对伺服压装单元的运动控制,对铆压过程中的力、位移和速度进行有效的控制和监控,压力可根据铆压工艺在伺服压机的压力范围内调节,压力精度0.3%,位移可根据铆压工艺在伺服压机的位移范围内调节,所有点的铆接的位移公差能达到±0.1mm,实现高精度的有效控制。

2、本发明压头通过定位销固定在导向杆上,定位销的左端有弹簧受力杆,定位销左端被弹簧受力杆顶住,弹簧受力杆左端有模具弹簧,模具弹簧左端有锁紧螺丝固定,当定位销受到向左的力时,在导向孔内向左运动,带动弹簧受力杆向左运动,从而使模具弹簧收缩,这样压头就带有向右的压紧力,固定铆压工件的左端,受力件最右端装有限位块,受力件是固定的,所以限位块固定铆压工件的右端,这样限位块与压头一起实现了铆压前的自动压紧,能使铆压工件能更好的贴合在一起,能补偿两个铆压工件因表面不平而产生的缝隙,实现更好的铆压质量。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制,在附图中:

图1为本发明提出的一种自动的伺服铆压装置正视结构示意图;

图2为本发明提出的一种自动的伺服铆压装置正视结构示意图;

图3为本发明提出的一种自动的伺服铆压装置压紧时的结构示意图;

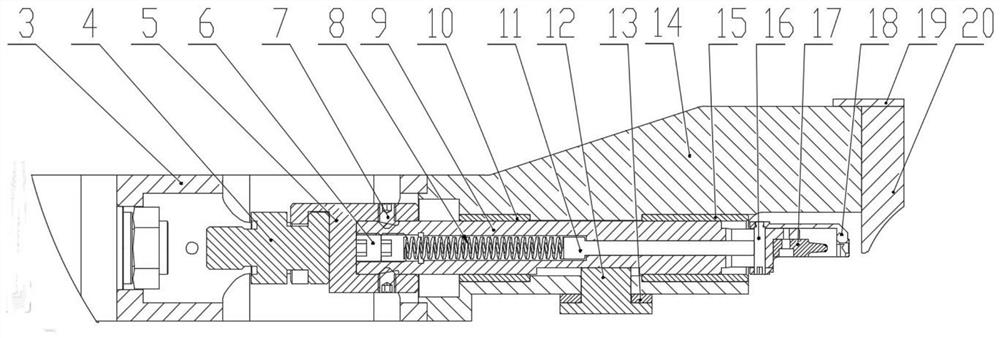

图4为本发明提出的一种自动的伺服铆压装置内部结构示意图;

图5为图4中A区域的局部放大图。

图例说明:1、安装座;2、伺服压机;3、过渡件;4、压机接头;5、浮动接头;6、锁紧螺丝;7、支头螺丝;8、模具弹簧;9、导向杆;10、第一含油衬套;11、弹簧受力杆;12、防转块;13、垫块;14、受力件;15、第一含油衬套;16、定位销;17、铆头;18、压头;19、安装板;20、限位块。

图中序号明细如下表:

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-5,本发明提供一种技术方案:一种自动的伺服铆压装置,包括安装座1、过渡件3和伺服压机2,安装座1上端中间装有过渡件3,过渡件3左侧装有伺服压机2,伺服压机2的输出端装有压机接头4,压机接头4的右侧装有浮动接头5,压机接头4与浮动接头5是卡槽连接,方便安装和拆卸,浮动接头5右端口装有导向杆9,过渡件3的右侧装有受力件14,受力件14最右端装有限位块20,受力件14与限位块20通过右端上面的安装板19连接,限位块20是铆压工件右受力和定位点;受力件14内有导向通道,导向通道左端口装有第一含油衬套10,导向通道右端口装有第二含油衬套15,含油衬套有减少摩擦噪音和咬轴现象等作用;受力件14下方装有垫块13和防转块12,防转块12经受力件14下端的出口插入导向通道,能防止导向杆9直线运动时转动。

一种自动的伺服铆压装置,包括导向杆9和受力件14,导向杆9前端外部装有压头18,压头18上通过定位销16与导向杆9连接,定位销16装在导向杆9的导向孔内,定位销16能在导向孔内移动,导向杆9内部有通孔装有模具弹簧8,导向杆9通孔左端装有两个锁紧螺丝6,模具弹簧8的左端通过两个锁紧螺丝6固定,模具弹簧8右端有弹簧受力杆11,弹簧受力杆11右端顶住定位销16,当定位销16在导向孔内向左运动,带动弹簧受力杆11向左运动,模具弹簧8受到向左的挤压收缩;当定位销16在导向孔内向右运动,带动弹簧受力杆11向右运动,模具弹簧8受力减小弹回原位,导向杆9前端下部装有铆头17,铆头17和导向杆9通过螺纹连接,铆头17向右前进时,插入压头18的定位孔。

本发明的工作原理及使用流程:本发明安装好过后,新型用于自动的伺服铆压装置主要由伺服压机2、受力件14、铆头17、压头18及导向结构组成,当伺服电机通电,伺服压机2的滚珠丝杆结构带动与压机接头4相连的浮动接头5做直线运动,浮动接头5带动导向杆9向右运动,从而带动固定在导向杆9上的压头18和铆头17向右运动,当压头18与工件相撞,由于工件右边有限位块20定位,因此压头18受到向左的力,使压头18带动定位销16在导向孔内向左运动,定位销16带动弹簧受力杆11向左运动,模具弹簧8受到向左的力而压缩,直到定位销16到达导向孔的终位,模具弹簧8不再收缩,此时工件因左右两边受力而自动压紧,定位准备预压,铆头17由于导向杆9带动继续向右运动,直到与插入压头18定位孔,开始铆压工件,铆压深度b=0.35±0.1mm达到后完成铆压动作,开始返程,伺服电机反转,伺服压机2带动导向杆9返回,铆头17跟随导向杆9返回,此时由于模具弹簧8的压缩力,导向杆9返回时,定位销16会先向右运动,直到回到导向孔的初位,模具弹簧8弹回,当导向杆9返回的行程大于定位销16的行程时,压头18离开工件,伺服压机2控制压头18和铆头17回到初始位置,完成一次动作,此过程的所有力和位移都受伺服压机2控制单元控制和监控,从而完成自动铆压功能。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 具有铆头自动回转功能的伺服压铆装置

- 一种铆压上模装置以及汽车继电器弹片全自动铆压组装机