LED芯片单元、LED器件及其制作方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及LED(Light Emitting Diode,发光二极管)领域,尤其涉及一种 LED芯片单元、LED器件及其制作方法。

背景技术

迷你Mini LED的应用应日益广泛。例如,视频质量直接影响人的情感和生活质量,超高清视频8K是未来发展方向。Mini LED和Micro LED可作为背光也可作为直显,顺应了超高清视频的发展要求。目前,Mini LED固晶方法是用固晶机(巨量转移机)将倒装LED芯片一个一个放置于印刷有银胶或锡膏焊盘位置,贴装后烘烤(银胶)或回流焊(锡膏)。例如11寸RGB直显屏采用的是倒装LED芯片,单板需求的芯片数量达到近400K,而芯片尺寸一般是5*9mil、 4*8mil、3*6mil等,芯片间距小,以目前高精度贴装良率达到99.999%的效率 30K/h左右计算,固晶机(巨量转移机)需要贴装14小时,此时印刷到基板焊盘上的银胶和锡膏已经变干,粘性和导电性很差,由于一部分倒装LED芯片已经固定在基板上,不能重新印刷银胶或锡膏,只能将完成固晶的基板进行烘烤或回流焊,从而也会导致芯片与基板粘接不良,出现严重的死灯或亮暗不均问题,严重影响产品的质量。

发明内容

本发明提供一种LED芯片单元、LED器件及其制作方法,解决现有LED 芯片固晶效率低,造成产品质量和可靠性下降的问题。

为解决上述技术问题,本发明实施例提供一种LED芯片单元制作方法,包括:

根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装LED 芯片,所述LED倒装芯片的正极电极和负极电极粘接于所述粘接膜正面上;

在所述粘接膜的正面上形成将所述各倒装LED芯片覆盖并封装在一起的胶层;

对所述胶层进行切割得到多个LED芯片单元,所述LED芯片单元中包括至少两颗所述LED倒装芯片。

可选地,在所述粘接膜的正面上形成将所述各倒装LED芯片覆盖并封装在一起的胶层后,对所述胶层进行切割之前,或对所述胶层进行切割之后,还包括:

去除所述粘接膜;所述粘接膜去除后,所述倒装LED芯片的正极电极和负极电极裸露于所述胶层外。

可选地,所述粘接膜为UV解胶型粘接膜,或热固解胶型粘接膜;

所述去除所述粘接膜包括:通过UV照射或烘烤将所述粘接膜的粘力去除。

可选地,所述LED芯片单元中包括的至少两颗倒装芯片以NⅩN矩阵分布,所述N为大于等于2的整数;

或,所述LED芯片单元中包括的至少两颗倒装芯片以MⅩN矩阵分布,所述M为大于等于1的整数,且所述N和所述M的取值不同。

可选地,所述粘接膜的背面设有粘接层,所述粘接膜通过背面的粘接层粘接于芯片转移平台上;

所述根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装 LED芯片包括:

通过所述芯片转移平台根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装LED芯片;

所述芯片转移平台为固晶机或排芯片机。

可选地,所述LED芯片单元为蓝光LED芯片单元,所述胶层为透明胶层、白胶层或半透明胶层;

或,

所述LED芯片单元为白光LED芯片单元,所述胶层为白胶层、半透明胶层或发光转换胶层。

可选地,所述LED芯片为Micro LED芯片或Mini LED芯片

为了解决上述问题,本发明还提供了一种LED芯片单元,所述LED芯片单元通过如上所述的LED芯片单元制作方法制得。

为了解决上述问题,本发明还提供了一种LED器件的制作方法,包括:

通过如上所述的LED芯片单元制作方法制得LED芯片单元;

将所述LED芯片转移至所述基板上,并将所述LED芯片单元中的各LED 芯片的正极电极和负极电极分别与所述基板上对应的芯片电极焊盘电连接。

为了解决上述问题,本发明还提供了一种LED器件,通过如上所述的LED 器件的制作方法制得。

有益效果

本发明提供了一种LED芯片单元、LED器件及其制作方法,根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装LED芯片,LED倒装芯片的正极电极和负极电极粘接于所述粘接膜正面上;在粘接膜的正面上形成将各倒装LED芯片覆盖并封装在一起的胶层;对胶层进行切割得到多个LED芯片单元,该LED芯片单元中包括至少两颗LED倒装芯片,且是根据基板上对应的芯片电极焊盘的分布而对应分布;这样在利用该LED芯片单元制作LED器件时,可将包括多颗LED芯片的LED芯片单元转移至基板上,并使得LED芯片单元中的各LED芯片的正极电极和负极电极分别与基板上对应的芯片电极焊盘电连接;相对现有单颗LED芯片的固晶方式,可成倍的提升LED芯片的固晶效率,尤其适用于Micro LED芯片或Mini LED芯片之间小间距大批量的布局需求,避免印刷到基板焊盘上的银胶和锡膏的粘性和导电性因固晶时间长而变差,从而提升LED器件产品的质量和可靠性;

同时,制得的LED芯片单元的胶层直接作为封装胶层时,相对传统LED灯珠,既可省略LED的封装过程,又可省略传统LED支架的使用,在提升制作效率的同时可降低成本;

另外,上述LED芯片单元的制作过程便捷、简单,且可批量制作,制作效率高且成本低,适合大批量推广生产。

附图说明

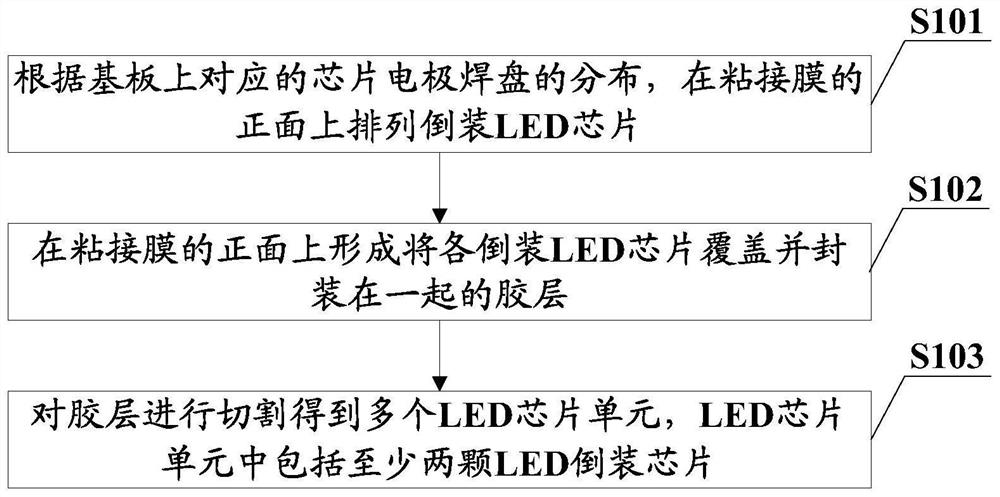

图1为本发明实施例提供的LED芯片单元的制作方法;

图2为本发明实施例提供的LED芯片排列在粘接膜上的示意图一;

图3为本发明实施例提供的LED芯片排列在粘接膜上的示意图二;

图4为本发明实施例提供的在粘接膜上模压胶层的示意图一;

图5为本发明实施例提供的在粘接膜上模压胶层的示意图二;

图6为本发明实施例提供的在粘接膜上模压胶层的示意图三;

图7为本发明实施例提供的胶层切割示意图;

图8为本发明实施例提供的粘接膜去除示意图;

图9为本发明实施例提供的LED芯片单元结构示意图一;

图10为图9中A-A的剖视图;

图11为本发明实施例提供的LED芯片单元结构示意图二;

图12为图9中的LED芯片单元贴装示意图;

图13为本发明实施例提供的LED芯片单元结构示意图三;

图14为本发明实施例提供的LED芯片单元结构示意图四;

图15为本发明实施例提供的LED芯片单元结构示意图五;

图16为本发明实施例提供的将LED芯片单元转移至基板的示意图;

图17为图15中的LED芯片单元贴装示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,下面通过具体实施方式结合附图对本发明实施例作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本施例提供了一种制作LED芯片单元的方法,制得的LED芯片单元由至少两颗Micro LED芯片或Mini LED芯片(应当理解的是也可以为普通尺寸的LED 芯片,或大尺寸的LED芯片)组成的LED芯片单元,通过本实施例提供的LED 芯片单元的制作方法得到的LED芯片单元,可使得在LED芯片的固晶流程中,可直接以LED芯片单元为单位,一次将多颗LED芯片转移到基板上的相应位置,且由于该LED芯片单元中的各倒装LED芯片是根据基板上对应的芯片电极焊盘的分布而对应分布的,因此在LED芯片单元转移至基板后,可保证LED芯片单元中的各LED芯片的正极电极和负极电极分别与基板上对应的芯片电极焊盘电连接,既能成倍的提升固晶效率,又能保证固晶的准确性和可靠性,从而保证利用该LED芯片单元制得的LED器件产品质量的可靠性。为了便于理解,本实施例下面结合图1所示的LED芯片单元制作方法为示例进行说明。

请参见图1所示的LED芯片单元制作方法,包括:

S101:根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装LED芯片,LED倒装芯片的正极电极和负极电极粘接于粘接膜正面上。

应当理解的是,本实施例中的粘接膜的类型可以灵活选用,例如可以为但不限于UV解胶型粘接膜,或热固解胶型粘接膜。

在本实施例的一些实例中,粘接膜的背面也可设有粘接层,粘接膜可通过背面的粘接层粘接于芯片转移平台上;然后通过芯片转移平台根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装LED芯片;其中,该芯片转移平台可以为但不限于固晶机或排芯片机。

在本实施例的另一些实例中,粘接膜的背面也可不设置粘接层,粘接膜可通过真空吸附等方式固定于芯片转移平台上;然后通过芯片转移平台根据基板上对应的芯片电极焊盘的分布,在粘接膜的正面上排列倒装LED芯片。

如上分析所示,本步骤中所采用的倒装LED芯片可以为但不限于Micro LED芯片或Mini LED芯片。

本实施例中,基板上对应的芯片电极焊盘的分布,包括但不限于芯片电极焊盘的位置,以及相邻芯片电极焊盘之间的间距等。

一种示例的在粘接膜的正面上排列倒装LED芯片过程请参见图2-图3所示,根据基板上对应的芯片电极焊盘的分布,将倒装LED芯片2依次排列在粘接膜 4的正面上。

S102:在粘接膜的正面上形成将各倒装LED芯片覆盖并封装在一起的胶层。

应当理解的是,本步骤中在粘接膜的正面上形成将各倒装LED芯片覆盖并封装在一起的胶层的方式可以灵活选用。例如,一种示例中,可以利用模压机和相应的模具将胶体模压于粘接膜的正面上排列的倒装LED芯片周围,且模压后可根据具体采用的胶体的特性可在半成品取出后烘烤或不烘烤。又例如,另一种示例中,可以利用点胶的方式在粘接膜的正面上排列的倒装LED芯片周围形成胶层,然后通过烘烤得到胶层。

一种示例的在粘接膜的正面上形成将各倒装LED芯片覆盖并封装在一起的胶层过程请参见图4-图6所示,可在粘接膜4的正面上设置了LED倒装芯片对应的区域模压胶层5,成型的胶层5请参见图5和图6所示。

S103:对胶层进行切割得到多个LED芯片单元,LED芯片单元中包括至少两颗LED倒装芯片。

在本实施例中,对胶层进行切割时,可以先确定切割得到的LED芯片单元中所需包括的芯片颗数以及排列方式,然后根据确定好的LED芯片单元对胶层进行切割,此时的切割则是以多颗倒装LED芯片为一个单元块切割,得到一个对应的LED芯片单元。

应当理解的是,本实施例中,一个LED芯片单元所包括的LED芯片的颗数可以根据具体应用场景灵活设定;相应的,基板上芯片电极焊盘的具体分布方式,以及LED芯片单元所包括的LED芯片在基板上的连接方式都可以根据具体应用场景灵活设定,例如可以为但不限于串联、并联或串并联结合。另外,本实施例中基板的具体材质也可以灵活设置,例如可以采用但不限于玻璃、BT(以双马来酰亚胺(BMI)和三嗪为主树脂成份,并加入环氧树脂、聚苯醚树脂(PPE) 或烯丙基化合物等作为改性组分,所形成的热固性树脂)、玻纤等。在本实施例的一些示例中,该LED芯片单元还可用于制作灯条等照明产品,此时的基板可以为但不限位柔性电路板的柔性基板。本实施例中,芯片电极焊盘可以采用各种方式在基板上形成,在此对其不再赘述。

如上所示,一个LED芯片单元所包括的LED芯片的颗数可以根据具体应用场景灵活设定,且应当理解的是,设置于一块基板上的多个LED芯片单元所包括的LED芯片的颗数可以相同,也可存在至少部分LED芯片单元所包括的LED 芯片颗数不同,具体也可根据需求灵活设定。为了便于理解,本实施例下面以一个LED芯片单元所包括的LED芯片的几种情况进行示例说明。

一种示例中,LED芯片单元包括N*N颗倒装LED芯片,且该N*N颗倒装 LED芯片以N*N矩阵分布,N为大于等于2的整数,且应当理解的是该N的取值可以根据具体需求灵活设定,例如可以设置为2,3,4,5,6等,此时采用该LED芯片单元直接进行固晶贴装时,固晶效率为现有单颗LED芯片的N*N 倍。一种单元块切割示意图参见图7所示。

另一种示例中,LED芯片单元包括N*M颗倒装LED芯片,且该N*M颗倒装LED芯片以MⅩN矩阵分布,N为大于等于2的整数,M为大于等于1的整数,且N和M的取值不同。应当理解的是该N和M的取值也可以根据具体需求灵活设定,例如可以设置为N为2,3,4,5,6等,M则可根据具体需求设置为1,2,3,4,5,6等。此时采用该LED芯片单元直接进行固晶贴装时,固晶效率为现有单颗LED芯片的MⅩN倍。

当然,应当理解的是,LED芯片单元中包括的倒装LED芯片不管是以N*M 矩阵分布,还是以N*N矩阵分布,各倒装LED芯片的具体分布(包括各倒装 LED芯片的位置,以及相邻倒装LED芯片之间的间距等)都是与基板上对应的芯片电极焊盘分布相对应的。且应当理解的是,本实施例中,LED芯片单元中包括的倒装LED芯片的分布并不限于规则的矩阵分布,也可根据具体应用场景设置为非规则分布。

另外,在本实施例的一些示例中,LED芯片单元包括的将各倒装LED芯片覆盖并封装在一起的胶层可以直接充当封装胶层,这样当LED芯片单元在基板上完成固晶后,还可省略设置封装胶的步骤,可进一步提升产品的制作效率,以及简化产品制作流程。其中,一些示例中,该胶层位于倒装LED芯片的正面出光面上的一面可以为平面。在另一些示例中,胶层位于倒装LED芯片的正面出光面上的一面也可为弧形面,且该弧形面可以根据需求设置为向上凸起的弧形面,或向下凹的弧形面。

另外,应当理解的是,本实施例中上述胶层所采用的具体材质也可灵活选取。例如可以采用环氧树脂,树脂,硅胶或UV胶等。且本实施例中该胶层的设置可以根据LED芯片单元所需发出的光的颜色灵活设置。例如,一种示例中,当LED芯片单元为蓝光LED芯片单元时,其包括的胶层可为但不限于透明胶层、白胶层或半透明胶层。在另一示例中,当LED芯片单元为白光LED芯片单元时,其包括的胶层可为白胶层、半透明胶层或发光转换胶层,其中:

白胶可以通过但不限于在透明胶(可以是环氧,树脂,硅胶或UV胶)中增加相应比例的白色的二氧化硅或二氧化钛等形成的;而半透明胶可以通过但不限于在透明胶(可以是环氧,树脂,硅胶或UV胶)中增加低于1%白色的二氧化硅或二氧化钛等制得;而发光转换胶层可以为荧光胶层或量子点膜胶层。

在本实施例的一些实例中,在粘接膜的正面上形成将各倒装LED芯片覆盖并封装在一起的胶层后,还可将粘接接膜去除,以便于后续LED芯片单元的使用。当然,在一些应用场景中,也可不将粘接接膜去除,而是在LED芯片单元需要使用时再实时的对其进行去除。

本实施例中,在需要对粘接膜去除时,可以是在粘接膜的正面上形成将各倒装LED芯片覆盖并封装在一起的胶层后,对胶层进行切割之前,对整层粘接膜直接去除。也可以是在对胶层进行切割之后,再对粘接膜去除;这种情况下在对胶层切割时可以不切破粘接膜从而将粘接膜一次整层去除;当然也可同时对粘接膜进行切割,然后以LED芯片单元为单位逐个对粘接膜进行去除。粘接膜去除后,倒装LED芯片的正极电极和负极电极裸露于胶层外。

一种示例中,在粘接膜为UV解胶型粘接膜,或热固解胶型粘接膜时,去除粘接膜可通过但不限于:通过UV照射或烘烤将粘接膜的粘力去除,从而将粘接膜与倒装LED芯片和胶体层分离。去除方式方便快捷。一种去除了粘接膜的结构示意图请参见图8所示,其与图5相比,粘接膜4被去除。

本实施例还提供了一种LED器件的制作方法,包括:通过如上所述的LED 芯片单元制作方法制得LED芯片单元;然后将LED芯片转移至基板上,并将 LED芯片单元中的各LED芯片的正极电极和负极电极分别与基板上对应的芯片电极焊盘电连接。本实施例的一些实例中,仍旧可以通过但不限于固晶机或巨量转移机功能将LED芯片单元放置于基板上,LED芯片单元中的每个倒装LED 芯片的电极与基板对应的芯片电极焊盘匹配。

在一些应用场景中,可在基板上芯片电极焊盘位置印刷银胶或锡膏等导电胶后,再利用固晶机或巨量转移机功能将LED芯片单元放置于基板上。在另一些应用场景中,如果采用自带焊料的倒装LED芯片,则不需要在基板上芯片电极焊盘位置印刷银胶或锡膏等导电材料。

另外,应当理解的是,本实施例中的该LED器件可以为但不限于COB照明器件(例如COB灯条、COB灯等)或显示屏光源器件(例如背光光源,或直显式显示屏光源器件)。

为了便于理解,在上述示例上,本实施例下面结合图中给出的几种具体的 LED芯片单元结构为示例进行说明。

请参见图9所示的LED芯片单元,其包括4*4个倒装LED芯片2,以及将该倒装LED芯片2覆盖的胶层1图9中所示的LED芯片单元可以为发出蓝光的 LED芯片单元,其包括的胶层可为透明胶层1。参见图10所示,该图所示为图 9中A-A位置的剖视图,LED芯片单元中包括的各倒装LED芯片2的排布与基板上芯片电极焊盘的排布相对应,且LED芯片2的正极电极和负极电极外露于胶层,以供与基板上对应的芯片电机焊盘连接。在利用该LED芯片单元制作LED 器件时,可以以该LED芯片单元为单位在基板上进行固晶贴装,一种固晶贴装后的效果示例图可参见图12所示,此时的固晶效率是现有以单片倒装LED芯片固晶的方式的16倍。当然,图9中所示的透明胶层1也可根据需求替换为图 11中所示的白胶层3。且应当理解的,本实施例中后续各图中的透明胶层1也都可根据需求替换为白胶层或半透明胶层。图9和图11所示的LED芯片单元采用的是4*4,也即N*N矩阵分布。

请参见图13所示的LED芯片单元,其包括2*4个倒装LED芯片2,以及将该倒装LED芯片2覆盖的胶层。图13中所示的LED芯片单元可以为发出蓝光的LED芯片单元,其包括的胶层可为透明胶层1,LED芯片单元中包括的各倒装LED芯片2的排布与基板上芯片电极焊盘的排布相对应,且LED芯片2 的正极电极和负极电极外露于胶层,以供与基板上对应的芯片电机焊盘连接。在利用该LED芯片单元制作LED器件时,可以以该LED芯片单元为单位在基板上进行固晶贴装,此时的固晶效率是现有以单片倒装LED芯片固晶的方式的8倍。图13所示的LED芯片单元采用的是2*4,也即MⅩN矩阵分布。在一些应用场景中,例如灯条制作应用场景中,LED芯片单元也可采用1*N矩阵,例如参见图14所示的LED芯片单元。

在一些应用场景中,LED芯片单元所包括的倒装LED芯片数也可根据需求增加。例如请参见图15所示,其包括4*8个倒装LED芯片2,以及将该倒装 LED芯片2覆盖的胶层。图15中所示的LED芯片单元可以为发出蓝光的LED 芯片单元,其包括的胶层可为透明胶层1,LED芯片单元中包括的各倒装LED 芯片2的排布与基板上芯片电极焊盘的排布相对应,且LED芯片2的正极电极和负极电极外露于胶层,以供与基板上对应的芯片电机焊盘连接。在利用该LED 芯片单元制作LED器件时,可以以该LED芯片单元为单位在基板上进行固晶贴装,例如请参见图16所示,将LED芯片单元7转移贴装至基板6上。此时的固晶效率是现有以单片倒装LED芯片固晶的方式的32倍。一种固晶贴装后的效果示例图可参见图17所示。

可见,本实施例提供的LED芯片单元及LED器件,相对现有单颗LED芯片的固晶方式,可成倍的提升LED芯片的固晶效率,避免印刷到基板焊盘上的银胶和锡膏的粘性和导电性因固晶时间长而变差,从而提升LED器件产品的质量和可靠性。

以上内容是结合具体的实施方式对本发明实施例所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

- LED芯片单元、LED器件及其制作方法

- LED芯片单元及LED器件