一种双金属复合管及其制备方法

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于固液复合铸造技术领域,具体涉及一种双金属复合管及其制备方法。

背景技术

双金属复合管是指具有两种性能不同的金属复合在一起制备的新型复合材料,综合了复层材料的功能性和基层材料的结构性能。不锈钢/镍基合金双金属复合管既有不锈钢/镍基合金的防腐耐蚀性能又具有碳钢的高强度,是价格昂贵的不锈钢/镍基合金管的完美替代品,能极大地节约昂贵的不锈钢/镍基合金用量,显著降低生产成本。

目前的不锈钢/镍基合金复合管工艺主要分机械复合法和冶金复合法,机械复合法结合强度差,加工性能低;冶金复合工艺主要有热轧固固法、离心浇铸法、爆炸复合等,但存在成本、质量、成材率、规模化和环境污染等各种问题。

发明内容

针对上述现有技术,本发明提供一种双金属复合管及其制备方法,以解决目前的不锈钢/镍基合金复合管制备困难的问题。

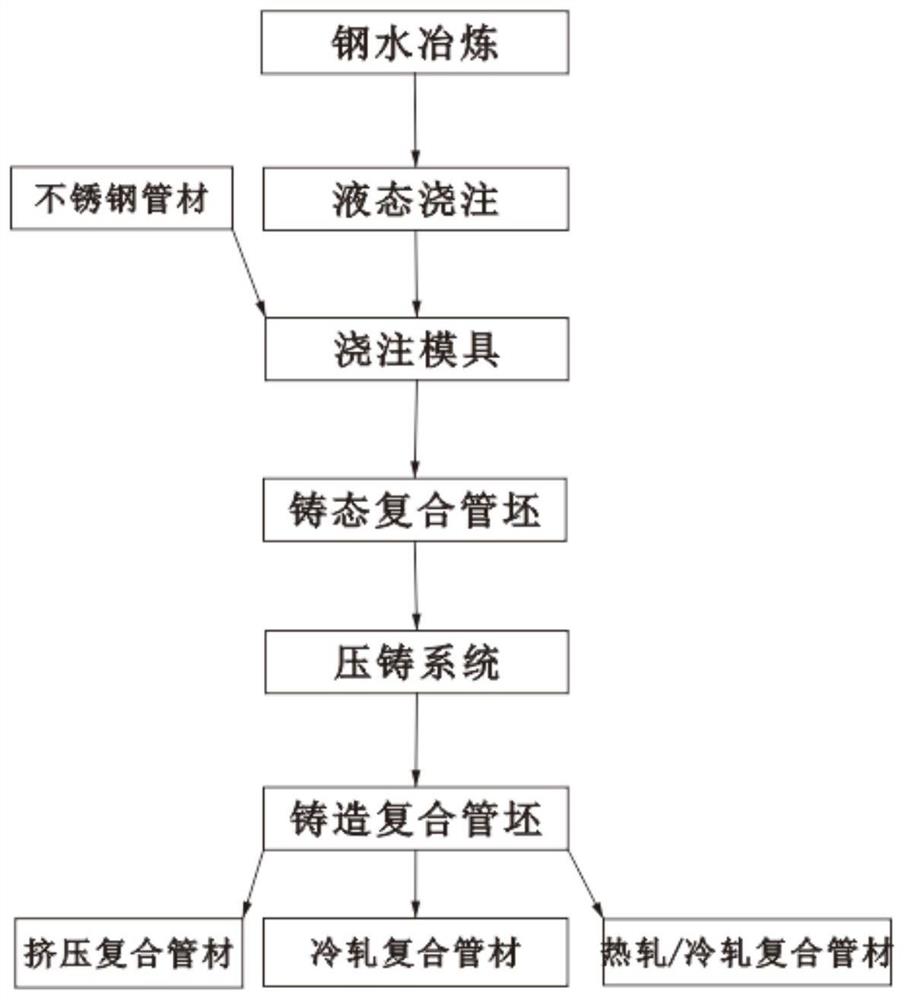

为了达到上述目的,本发明所采用的技术方案是:提供一种双金属复合管及其制备方法,本发明中双金属复合管的制备方法包括以下步骤:

S1:对基底钢管进行预处理,以在基底钢管表面形成厚度为50~200nm的结合剂薄膜涂层;

S2:对目标碳钢进行冶炼,使其成为钢水,并调节钢水温度为1500~1700℃;

S3:将经过预处理的基底钢管预加热至900~1000℃,然后放入预热后的模具中,在惰性气体保护下,将碳钢钢水浇筑到模具中,碳钢钢水与基底钢管相结合,形成复合管粗坯;

S4:对复合管粗坯施加0.5~2MPa的压力,并保压2~5h,形成铸态复合管坯;

S5:对铸态复合管坯进行挤压、冷轧或热轧/冷轧处理,得双金属复合管。

在上述技术方案的基础上,本发明还可以做如下改进。

进一步,基底钢管的预处理包括以下步骤:

SS1:将基底钢管依次在浓度为0.1mol/L的氢氧化钠和浓度为0.1mol/L的盐酸溶液中各浸泡0.5~1h,然后用去离子水冲洗2~4次,再吹干基底钢管表面的水分;

SS2:将经过SS1处理后的基底钢管放入温度为550~650℃的盐浴结合剂中,保温45~60min,在基底钢管表面原位生长出结合剂薄膜涂层。

进一步,盐浴结合剂为镍铵盐。

进一步,盐浴结合剂为硫酸镍铵。

进一步,基底钢管为不锈钢管或镍基合金管。

进一步,目标碳钢为Q235碳素钢。

进一步,S2中目标碳钢冶炼包括以下步骤:

SS1:取目标碳钢,将其加热至液态;

SS2:将液态碳钢转移至转炉中进行初炼,控制入炉钢水w[S]≤0.01%,转炉出钢温度为1500~1700℃;

SS3:对出炉后的钢水进行LF精炼,精炼时间为25~35min;

SS4:对经过LF精炼后的钢水进行VD精炼,VD精炼过程中吹氩气时间不小于10min。

进一步,惰性气体为氮气或氩气。

进一步,S4中施加于碳钢覆层上的压力为1MPa的压力,保压时间为4h。

本发明的有益效果是:

1.本发明将不同性能的碳钢和不锈钢/镍基合金通过冶金复合方法结合,综合了两种金属的优点;此工艺经冶炼浇注通过固-液复合压铸成型,双金属界面结合强度高,工艺简单、效率高、成本低;此工艺所得管材为无缝复合金属管材,由于无焊缝,因此耐高压。而且,制得的钢管既具有不锈钢/镍基合金的防腐耐蚀性能,又具有碳钢的高强度结构性能,综合性能优良。

2.本发明将不锈钢和碳钢通过固液冶金复合方式结合,克服了机械复合和热轧固固复合的结合强度低、内层塌陷及成材率低的缺陷;同时利用熔融态金属显热通过融合和扩散方式来实现复合,克服了热轧固固复合金属收得率低及成品不锈钢/镍基合金钢材成本高昂的缺陷。

3.本发明将不锈钢/镍基合金和碳钢通过固液复合方式结合,采取固态不锈钢/镍基合金预处理及结合剂涂层的工艺,增强了不锈钢/镍基合金和碳钢结合强度和质量,即避免了结合层的过烧,又增加了结合层的均匀性和结合强度。

4.本发明通过浇注成型和压铸工艺配合,直接制备锻造复合管坯,复合坯质量优于铸态复合管坯,工艺简单,效率高,省时省力;另外,本发明通过浇注成型和压铸工艺配合,直接制备锻造复合管坯,既可以直接冷轧制备复合管材,又可以通过热轧加冷轧制备复合管材,又可以通过挤压成材制备复合管材;本工艺通过浇注液态碳钢和固态不锈钢/镍基合金管直接复合成管,成品管为无缝不锈钢/镍基合金复合管,其强度和耐高压性能均优于焊接管材。

附图说明

图1为本发明双金属复合管制备方法的流程图。

具体实施方式

下面结合实施例对本发明的具体实施方式做详细的说明。

实施例1

一种双金属复合管的制备方法,包括以下步骤:

S1:对304钢管进行预处理,预处理包括以下步骤:

SS1:将304钢管依次在浓度为0.1mol/L的氢氧化钠和浓度为0.1mol/L的盐酸溶液中各浸泡1h,然后用去离子水冲洗3次,再吹干基底钢管表面的水分;

SS2:将经过SS1处理后的304钢管放入温度为600℃的硫酸镍铵中,保温60min,在基底钢管表面原位生长出厚度为200nm左右的结合剂薄膜涂层;

S2:对Q235碳素钢进行冶炼,使其成为钢水,并调节钢水温度为1530℃;目标碳钢冶炼包括以下步骤:

SS1:取Q235碳素钢,将其加热至液态;

SS2:将液态Q235碳素钢转移至转炉中进行初炼,控制入炉钢水w[S]≤0.01%,转炉出钢温度为1550℃;

SS3:对出炉后的钢水进行LF精炼,精炼时间为30min;

SS4:对经过LF精炼后的钢水进行VD精炼,VD精炼过程中吹氩气时间不小于10min;

S3:将经过预处理的304钢管预加热至1000℃,然后放入预热后(1000℃左右)的模具中,在氩气氛围保护下,将碳钢钢水浇筑到模具中,碳钢钢水与基底钢管相结合,形成复合管粗坯;

S4:对复合管粗坯施加1MPa的压力,并保压4h,形成铸态复合管坯;

S5:对铸态复合管坯进行挤压处理,得双金属复合管。

实施例2

一种双金属复合管的制备方法,包括以下步骤:

S1:对304钢管进行预处理,预处理包括以下步骤:

SS1:将304钢管依次在浓度为0.1mol/L的氢氧化钠和浓度为0.1mol/L的盐酸溶液中各浸泡1h,然后用去离子水冲洗4次,再吹干基底钢管表面的水分;

SS2:将经过SS1处理后的304钢管放入温度为550℃的硫酸镍铵中,保温45min,在基底钢管表面原位生长出厚度为100nm左右的结合剂薄膜涂层;

S2:对Q235碳素钢进行冶炼,使其成为钢水,并调节钢水温度为1600℃;目标碳钢冶炼包括以下步骤:

SS1:取Q235碳素钢,将其加热至液态;

SS2:将液态Q235碳素钢转移至转炉中进行初炼,控制入炉钢水w[S]≤0.01%,转炉出钢温度为1700℃;

SS3:对出炉后的钢水进行LF精炼,精炼时间为35min;

SS4:对经过LF精炼后的钢水进行VD精炼,VD精炼过程中吹氩气时间不小于10min;

S3:将经过预处理的304钢管预加热至900℃,然后放入预热后(1000℃左右)的模具中,在氩气氛围保护下,将碳钢钢水浇筑到模具中,碳钢钢水与基底钢管相结合,形成复合管粗坯;

S4:对复合管粗坯施加2MPa的压力,并保压2h,形成铸态复合管坯;

S5:对铸态复合管坯进行冷轧处理,得双金属复合管。

实施例3

一种双金属复合管的制备方法,包括以下步骤:

S1:对304钢管进行预处理,预处理包括以下步骤:

SS1:将304钢管依次在浓度为0.1mol/L的氢氧化钠和浓度为0.1mol/L的盐酸溶液中各浸泡1h,然后用去离子水冲洗2次,再吹干基底钢管表面的水分;

SS2:将经过SS1处理后的304钢管放入温度为650℃的硫酸镍铵中,保温45min,在基底钢管表面原位生长出厚度为150nm左右的结合剂薄膜涂层;

S2:对Q235碳素钢进行冶炼,使其成为钢水,并调节钢水温度为1700℃;目标碳钢冶炼包括以下步骤:

SS1:取Q235碳素钢,将其加热至液态;

SS2:将液态Q235碳素钢转移至转炉中进行初炼,控制入炉钢水w[S]≤0.01%,转炉出钢温度为1700℃;

SS3:对出炉后的钢水进行LF精炼,精炼时间为25min;

SS4:对经过LF精炼后的钢水进行VD精炼,VD精炼过程中吹氩气时间不小于10min;

S3:将经过预处理的304钢管预加热至1000℃,然后放入预热后(1000℃左右)的模具中,在氮气氛围保护下,将碳钢钢水浇筑到模具中,碳钢钢水与基底钢管相结合,形成复合管粗坯;

S4:对复合管粗坯施加0.5MPa的压力,并保压5h,形成铸态复合管坯;

S5:对铸态复合管坯进行热轧/冷轧处理,得双金属复合管。

虽然结合实施例对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。

- 一种双金属复合管及其制备方法

- 一种管端内衬层加厚的机械式双金属复合管及其制备方法