一种提升微型同轴电缆回波损耗的生产装置

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及电线电缆制造技术领域,具体涉及一种提升微型同轴电缆回波损耗的生产装置。

背景技术

电缆,通常是由几根或几组导线(每组至少两根)绞合而成的,每组导线之间相互绝缘,并常围绕着一根中心扭成,整个外面包有高度绝缘的覆盖层。电缆具有内通电,外绝缘的特征。电线电缆的制造与大多数机电产品的生产方式是完全不同的。机电产品通常采用将另件装配成部件、多个部件再装配成单台产品,产品以台数或件数计量。电线电缆是以长度为基本计量单位。所有电线电缆都是从导体加工开始,在导体的外围一层一层地加上绝缘、屏蔽、成缆、护层等而制成电线电缆产品。产品结构越复杂,叠加的层次就越多。

随着电力电缆埋地敷设工程的迅速发展,对电缆保护提出的更高要求,电缆保护套管是采用聚乙烯PE和优质钢管经过喷砂抛丸前处理、浸塑或涂装、加温固化装置制作而成。它是保护电线和电缆最常用的一种电绝缘管。因为具有绝缘性能良好、化学稳定性高、不生锈、不老化、可适应苛刻环境而被广泛得以应用。

目前,最普通的物理发泡技术采用氮气瓶利调压阀调整一定的压力将气体注入到溶化后的绝缘材料中,但由于气体压力变化或者线速的不均等,往往在实际生产中很难控制产品质量;由于氮气纯度和注气针孔大小的影响,导致了注入汽流的稳定性变化较大,最终导致产品发泡度不稳定,从而导致阻抗的变化大。

发明内容

针对上述存在的问题,本发明提出了一种提升微型同轴电缆回波损耗的生产装置。

为了实现上述的目的,本发明采用以下的技术方案:

一种提升微型同轴电缆回波损耗的生产装置,包括放线盘,放线盘上绕有线缆,线缆向左绕过前牵引,线缆左端穿过内皮机头,且内皮机头位于内皮机的底端,线缆向左继续伸入发泡机头,线缆左端伸入冷却系统内;

发泡机头连接在外皮机的底端,发泡机头上端右侧连接有主挤出机,主挤出机连接有注氮设备。

优选地,注氮设备包括注氮稳压系统、氮气源、注气针;注氮稳压系统右端与氮气源连接,注氮稳压系统顶端与注气针连接在一起。

优选地,注气针包括出气口、连接螺纹、针体、注气针芯孔、进气连接口;出气口右端与连接螺纹连接,且连接螺纹与针体连接,针体内设置有注气针芯孔,针体右端连接有进气连接口。

优选地,注气针可选择不同型号,注气针针孔的大小不同可以控制注气流量。

优选地,氮气源采用选择纯度高的工业用氮气。

优选地,发泡机头的主发泡料中的LDPE采用中石化燕山的1C7A,HDPE采用韩国韩华的8380料,LDPE与HDPE的配方比例为1:1,需加入DFDA-0012NT发泡成核剂。

优选地,DFDA-0012NT发泡成核剂不采用粉状类发泡成核剂,而采用颗粒状的发泡剂。

优选地,内皮机采用U7免对机头,在导体表面挤包内皮;主挤出机和外皮机则为挤压式的机头结构,配模外模的压缩比例选择1.4~1.7左右。

优选地,冷却系统出水方式采用侧面沿水槽壁内均匀注入。由于采用上述的技术方案,本发明的有益效果:

1、电缆的线径小,75Ω甚至是50Ω的同轴线,使用频率达到6G甚至更高频率时,特性阻抗在整个使用频率范围的波动较小,电缆在传输时,降低由于阻抗失配引起的损耗。

2、通过控制发泡度调整在线水电容值,在满足电缆性能的前提下可以将微型同轴电缆的直径控制的更小,获得更高的生产效率以及质量的稳定性。

3、稳定的性能,微型的结构设计,拓展国产同轴电缆的在5G中的运用,替代和挤占在高端微型同轴市场一直依赖进口的局面。

附图说明

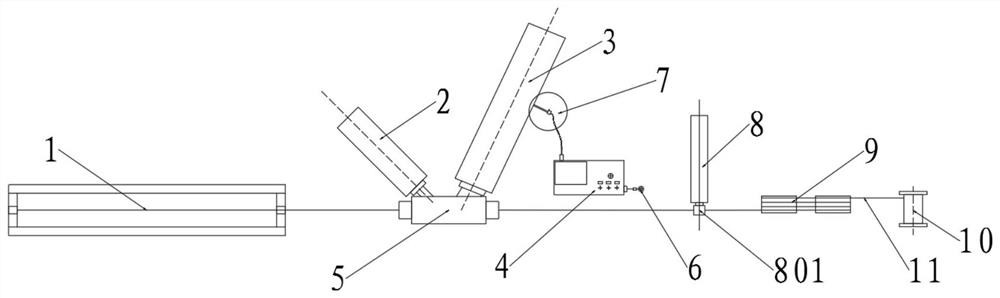

图1为本发明提升微型同轴电缆回波损耗的生产装置的结构示意图;

图2为本发明提升微型同轴电缆回波损耗的生产装置的线缆截面图;

图3为本发明提升微型同轴电缆回波损耗的生产装置注气针的放大图;

图4为本发明提升微型同轴电缆回波损耗的生产装置注气针注氮稳压系统的放大图;

图5为本发明提升微型同轴电缆回波损耗的生产装置注气针发泡模具的结构示意图;

图中:1-冷却系统、2-外皮机、3-主挤出机、4-注氮稳压系统、5-发泡机头、6-氮气源、7-注气针、701-出气口、702-连接螺纹、703-针体、704-注气针芯孔、705-进气连接口、8-内皮机、801-内皮机头、9-前牵引、10-放线盘、11-线缆。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

一种提升微型同轴电缆回波损耗的生产装置,包括放线盘10,放线盘10上绕有线缆11,线缆11向左绕过前牵引9,线缆11左端穿过内皮机头801,且内皮机头801位于内皮机8的底端,线缆11向左继续伸入发泡机头5,线缆11左端伸入冷却系统1内;

发泡机头5连接在外皮机2的底端,发泡机头5上端右侧连接有主挤出机3,主挤出机3连接有注氮设备。

注氮设备包括注氮稳压系统4、氮气源6、注气针7;注氮稳压系统4右端与氮气源6连接,注氮稳压系统4顶端与注气针7连接在一起,便于进行注氮工作。

注气针7包括出气口701、连接螺纹702、针体703、注气针芯孔704、进气连接口705;出气口701右端与连接螺纹702连接,且连接螺纹702与针体703连接,针体703内设置有注气针芯孔704,针体703右端连接有进气连接口705,便于控制注气流量的大小。

注气针7可选择不同型号,注气针7针孔的大小不同可以控制注气流量,选择合适孔径的针孔,便于提高发泡的稳定性。

氮气源6采用选择纯度高的工业用氮气,便于避免因气体中的水份或杂质影响发泡挤出的稳定性。

发泡机头5的主发泡料中的LDPE采用中石化燕山的1C7A,HDPE采用韩国韩华的8380料,LDPE与HDPE的配方比例为1:1,需加入DFDA-0012NT发泡成核剂,便于提高绝缘发泡度的稳定性。

DFDA-0012NT发泡成核剂不采用粉状类发泡成核剂,而采用颗粒状的发泡剂,便于避免粉末状的成核剂因为静电,密度等问题导致粘在料筒壁或者前多后少从而使配比产生问题,导致发泡均匀度达不到要求。

内皮机8采用U7免对机头,在导体表面挤包内皮;主挤出机3和外皮机2则为挤压式的机头结构,配模外模的压缩比例选择1.4~1.7左右,便于根据发泡度的不同进行适当调整。

冷却系统1出水方式采用侧面沿水槽壁内均匀注入,改变传统的中间注水方式,便于防止水压对绝缘线冲击产生偏芯或者绝缘表面的质量产生影响。

该提升微型同轴电缆回波损耗的生产装置的工作方式为:

线缆11绕在放线盘10上,线缆11在前牵引9的作用下向左运动,线缆11在内皮机8以及内皮机头801的作用下,对线缆11表面进行挤包内皮,线缆11再经过发泡机头5进行加工,在外皮机2以及主挤出机3共同作用下,利用注氮稳压系统4,将氮气源6内的氮气通过气驱增压泵增压后,使输出气压与驱动气压成比例,再通过对气压和流量的调整便能得到相应的输出气压和流量,以实现对物理发泡所需的注气气压得到稳定精准的控制,氮气最终通过注气针7注入主挤出机3内,进而进行挤压主发泡料进入发泡机头5,根据需求选择不同型号的注气针7,注气针7针孔的不同大小可以控制注气流量的大小,因此在生产时先择合适的针孔也是发泡稳定的性关键。其中1.5~2.0mm绝缘线径的发泡针采用孔径0.023mm的注气针7,1.0~1.5mm则采用孔径为0.021mm的注气针7则物理发泡度最为稳定。

在外皮机2、主挤出机3以及发泡机头5的相互配合下,对线缆11进行发泡反应,挤出时采用合适的配模,确保机头模具压溶体压力与机颈压力保持平衡,使注氮的压力始终保持一致,从而达到发泡的最佳效果,同时对调整压力后的发泡反应更为灵敏,绝缘挤出时,芯线通过SIKORA水电容仪,进行芯线水电容的监控测量,上下波动公差需稳定在+/-1.0pF以内,方可作为合格品进行转序编织生产,冷却系统1的出水方式采用侧面沿水槽壁内均匀注入,改变传统的中间注水方式,防止水压对绝缘线冲击产生偏芯或者绝缘表面的质量产生影响。

本专利采用的发泡机头、外皮机、内皮机均为市售,其结构及控制方式为现有技术,说明书中不再赘述。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

- 一种提升微型同轴电缆回波损耗的生产装置

- 一种提升微型同轴电缆回波损耗的生产装置