镍基单晶涡轮叶片结构件的蠕变累计寿命的计算方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及航空发动机技术领域,具体而言,涉及一种镍基单晶涡轮叶片结构件的蠕变累计寿命的计算方法。

背景技术

航空发动机是一种高度复杂和精密的热力机械,而涡轮叶片则是其重要的组成部件,要提高航空发动机的性能就必须提升涡轮叶片的性能,镍基单晶因为其优异的高温力学性能,包括高温强度、良好的抗氧化热腐蚀性能、优异的蠕变与疲劳抗力以及良好的组织稳定性,广泛应用于制造航空发动机涡轮叶片等热端部件。

由于涡轮叶片处于温度最高、应用最复杂、环境最恶劣的部位,长期高温工作环境使得蠕变成为了涡轮叶片损坏的主要原因之一,在涡轮叶片的设计中,提供足够的蠕变寿命成为热端部件重要的结构设计准则,故而其蠕变寿命问题十分关键。

需要说明的是,在上述背景技术部分公开的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

发明内容

本发明实施例的目的在于提供一种镍基单晶涡轮叶片结构件的蠕变累计寿命的计算方法,能够给出更加准确的损伤分布情况。

根据本发明实施例的一个方面,提供了一种涡轮叶片结构件的蠕变累计寿命的计算方法,该计算方法包括:

根据初始构型中各滑移系的滑移方向,及各滑移系滑移面的单位法向量,确定取向因子;

根据所述取向因子、晶轴系下的应力张量确定滑移系的分切应力;

根据分切应力与蠕变参数确定滑移系与蠕变剪应变率之间的蠕变规律;

根据宏观应力率确定弹性蠕变应变率,根据滑移系的分切应变率确定非弹性蠕变应变率;

根据所述弹性蠕变应变率与所述非弹性蠕变应变率确定宏观应变率;

根据宏观应变率与各向异性弹性张量确定应力率;

根据结构因子、气体常数、绝对温度、活化能与分切应力确定初始蠕变率;

根据初始蠕变速率、蠕变损伤机制的孔洞损伤和材料劣化,确定滑移系的蠕变剪切应变率;

蠕变本构模型构建后,通过蠕变试验将参数进行拟合,拟合完成后,不同温度的参数之间利用插值法进行;

根据叶片模型和工况条件,计算蠕变累计寿命。

在本公开的一种示例性实施例中,若所述滑移系的滑移系族相同,则蠕变参数相同;若所述滑移系的滑移系族不同,则蠕变参数不同。

在本公开的一种示例性实施例中,所述取向因子为:

其中,P

在本公开的一种示例性实施例中,第α滑移系的分切应力为:

τ

其中,τ

在本公开的一种示例性实施例中,所述蠕变规律为:

其中,滑移系α的蠕变剪应变率

在本公开的一种示例性实施例中,所述宏观应变率为:

其中,

在本公开的一种示例性实施例中,所述宏观应力率为:

其中,

在本公开的一种示例性实施例中,滑移系α的蠕变剪切应变率为:

其中,

在本公开的一种示例性实施例中,所述初始蠕变率为:

其中,A为结构因子,R为气体常数,T为绝对温度,Q为活化能。

在本公开的一种示例性实施例中,插值公式为:

其中,φ代表需要插值的参数,

本公开提供的涡轮叶片结构件的蠕变累计寿命的计算方法,所用的方法计算较为简单,所用的基于晶体塑性理论的蠕变损伤模型参数具有明确的物理意义,能够从微观角度解释材料蠕变行为,能够用于计算任意载荷谱的所有工况的累计蠕变损伤与寿命,且能够直观的给出损伤的分布云图;所用方法的理论方程基于滑移理论和晶体塑性模型,可以解释镍基单晶高温合金的变形原理,它既可以保证服役期间的安全,更能避免过于保守的设计寿命而造成的经济上的损失;所用的蠕变本构模型考虑到了应力和温度变化导致的损伤速率不同,从而可以更加准确的给出整个载荷谱或是部分载荷谱下的累计损伤,相较于目前的方法更加准确;可以模拟应力重新分布的过程,能够给出更加准确的损伤分布情况,对于涡轮叶片的设计提供更多支撑。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

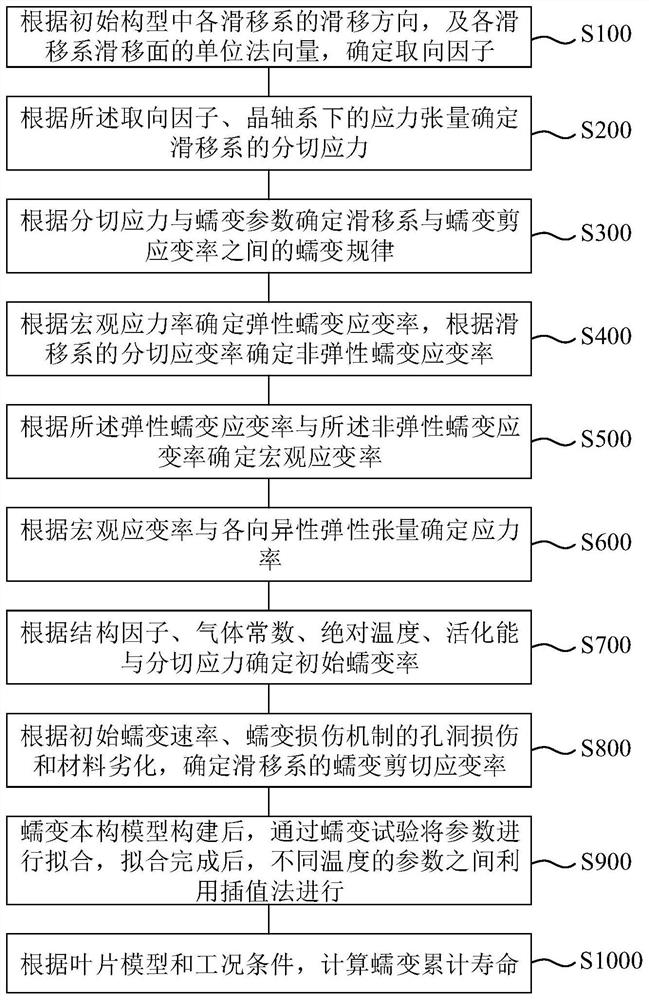

图1为本公开的一种实施例提供的涡轮叶片结构件的蠕变累计寿命的计算方法的流程图;

图2为本公开的一种实施例提供的蠕变寿命计算流程图;

图3为本公开的一种实施例提供的简化的叶片模型四视图;

图4为本公开的一种实施例提供的离心载荷简化为拉伸载荷示意图;

图5为本公开的一种实施例提供的简化后的载荷谱;

图6为本公开的一种实施例提供的第一阶段状态下的温度场;

图7为本公开的一种实施例提供的第二阶段状态下的温度场;

图8为本公开的一种实施例提供的第三阶段状态下的温度场;

图9为本公开的一种实施例提供的损伤分布云图;

图10为本公开的一种实施例提供的应力、应变、损伤和温度随时间变化曲线。

具体实施方式

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本发明将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本发明的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本发明的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本发明的各方面。附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

发明人发现,现有的计算方法主要有两种,第一种是危险截面法,首先确定危险截面,这些包括静强度计算的最大应力截面、最高温度截面和工程上经常失效的截面位置,接下来通过蠕变试验模拟危险截面处的温度、应力状态,进而确定蠕变寿命;第二种方法则是寿命云图法,首先进行蠕变试验,首先通过短时间的蠕变试验数据,基于参数模型方法拟合试验的数据,如《中国航空材料手册》中采用的拉森-米勒参数法,然后将三维叶片进行有限元分析软件,通过输入拟合好的材料蠕变寿命参数,进行蠕变分析,最终可以给出整个叶片的寿命分布云图。

这两种方法都有各自的局限性,第一种危险截面法过于依赖工程经验而造成不准确的结果,而且此方法完全是人工计算,需要根据涡轮叶片截面形状、外载荷等参数计算出关注截面的应力情况,计算累计寿命时则更加繁琐,准确性较差,且这种方法并不直观。第二种寿命云图法拟合的方程则没有明确的物理意义,虽然计算较前者更简便,更直观,但是并不能用于累计蠕变寿命的计算,拟合材料的蠕变寿命方程是宏观唯象模型,并没有实际的物理意义,误差较大,即只能计算一种载荷谱中某个工况下的蠕变寿命。

本公开的实施例提供了一种涡轮叶片结构件的蠕变累计寿命的计算方法,如图1所示,该方法包括:

步骤S100、根据初始构型中各滑移系的滑移方向,及各滑移系滑移面的单位法向量,确定取向因子;

步骤S200、根据所述取向因子、晶轴系下的应力张量确定滑移系的分切应力;

步骤S300、根据分切应力与蠕变参数确定滑移系与蠕变剪应变率之间的蠕变规律;

步骤S400、根据宏观应力率确定弹性蠕变应变率,根据滑移系的分切应变率确定非弹性蠕变应变率;

步骤S500、根据所述弹性蠕变应变率与所述非弹性蠕变应变率确定宏观应变率;

步骤S600、根据宏观应变率与各向异性弹性张量确定应力率;

步骤S700、根据结构因子、气体常数、绝对温度、活化能与分切应力确定初始蠕变率;

步骤S800、根据初始蠕变速率、蠕变损伤机制的孔洞损伤和材料劣化,确定滑移系的蠕变剪切应变率;

步骤S900、蠕变本构模型构建后,通过蠕变试验将参数进行拟合,拟合完成后,不同温度的参数之间利用插值法进行;

步骤S1000、根据叶片模型和工况条件,计算蠕变累计寿命。

本公开提供的涡轮叶片结构件的蠕变累计寿命的计算方法,所用的方法计算较为简单,所用的基于晶体塑性理论的蠕变损伤模型参数具有明确的物理意义,能够从微观角度解释材料蠕变行为,能够用于计算任意载荷谱的所有工况的累计蠕变损伤与寿命,且能够直观的给出损伤的分布云图;所用方法的理论方程基于滑移理论和晶体塑性模型,可以解释镍基单晶高温合金的变形原理,它既可以保证服役期间的安全,更能避免过于保守的设计寿命而造成的经济上的损失;所用的蠕变本构模型考虑到了应力和温度变化导致的损伤速率不同,从而可以更加准确的给出整个载荷谱或是部分载荷谱下的累计损伤,相较于目前的方法更加准确;可以模拟应力重新分布的过程,能够给出更加准确的损伤分布情况,对于涡轮叶片的设计提供更多支撑。

下面将对本公开提供的基于镍基单晶高温合金的涡轮叶片结构件蠕变累计寿命计算方法的各步骤进行详细的说明。

通常蠕变变形遵循塑性理论的发展,假设滑移系α蠕变剪应变率

其中,A

进一步,滑移系α的分切应力τ

τ

式中P

其中,m

宏观应变率

弹性应变率

若多个滑移系族同时开动,则宏观蠕变应变为各个滑移系的蠕变应变之和,即:

其中,上标Oct1,Oct2,Cub分别表示八面体滑移系族、十二面体滑移系族和六面体滑移系族。

假设蠕变变形不影响弹性行为,应力率

其中,C

对于向异性弹性张量C

C

其中:

其中,l,s,m分别表示新坐标系坐标轴O-X-Y-Z在晶体轴o-x-y-z中的方向余弦。

镍基单晶合金蠕变行为的失效主要是由γ'强化相的剪切性能控制的,断裂寿命和损伤演化依赖于加载应力和沉淀相发生剪切或失效时的极限应力值,也可以称为材料当前温度下的临界分切应力。在涡轮叶片的蠕变变形阶段,应力重新分布,为了模拟涡轮叶片的蠕变行为,本文采用改进的蠕变损伤方程,滑移系α蠕变剪切应变率可以表示为:

其中,

式中,A为结构因子,R为气体常数(8.31j/(mol*k)),T为绝对温度,Q为活化能(通过不同拉伸速率试验获得取值),对于八面体滑移系为Q

其中,

而在实际叶片中,如果沿着叶高方向为[001]方向,可以认为主要拉伸方向沿着晶体轴[001],假设只有八面体滑移{111}<110>开动,这样可以减少模型的复杂性而不失一般性。

蠕变本构模型构建完成后,通过蠕变试验将上述六个参数(A、n、C、P、

其中,φ代表需要插值的参数,

理论模型至此建立完毕,接下来只需要提供叶片模型和各种工况条件,即可以计算蠕变或者累计蠕变。

示例的,图2中左侧框部分为整体理论模型的构建,右侧框部分则表示计算过程,最终可以获得涡轮叶片的累计损伤场。其中红色框中的内容为理论分析,这部分已经进行了说明,将其编写为商用有限元软件ABAQUS子程序,针对涡轮叶片即可进行蠕变计算。

具体地,如图2所示,针对镍基单晶材料根据晶体塑性理论,从微观角度出发得到蠕变的本构关系后,计算整个三维叶片的蠕变,因为蠕变是与温度和应力状态相关的,所以根据飞行状态发动机的工况可以借助热流固耦合分析得到叶片温度场和气动载荷,其中气动载荷可以忽略,如果只有单个工况,那么就不考虑热应力,此时离心载荷和气动载荷再加上温度场就可以计算单个工况下的损伤场和蠕变寿命;如果是整个载荷谱,那么就会有温度的变化,温度变化会产生热应力,那么得到的就是累计的损伤场与蠕变寿命。

在流固耦合传热获得叶片温度场部分不再展示,对于一个实心涡轮叶片,温度场基本上呈现“中间高,两边低”的分布,所以给定一个二次函数分布温度场;对于空心涡轮叶片或者是气膜冷却的叶片,则一般需要流固耦合传热的方式进行计算,在此不再赘述。

为了展示整个计算过程,建立了简单的叶片,如图3所示,其中叶高方向为55mm。将离心载荷简化为沿叶高方向的拉伸,并将叶片的底面用“点、线、面”的方式约束住,如图4所示。从实际的载荷谱中简化出了一个具有一定代表性的工况,该工况具有三个状态,拉伸的均布载荷分别为100MPa、200MPa和300MPa,分别持续30、20和10小时,如图5所示;同时赋予叶高方向上二次函数的温度分布,如图6-图8所示。

提交运算后即可得到损伤云图及所需要的应力、应变或者位移云图等,这里展示了损伤云图,本方法规定损伤到达1时,判定涡轮叶片失效,从图9可以看出,涡轮叶片中间位置处损伤达到了最大,由此可以得出,经过三个阶段的累积蠕变,叶片还没有失效,可以继续使用。

此外,如图10所示,还可以输出每个节点处的曲线,包括应力、应变、温度、位移和损伤等进行分析。这里给出了应力、应变、温度和损伤随时间变化的曲线。从图中可以看出,整个模型完全按照了预订的三阶段进行计算,前两个阶段因为应力较小,所以损伤基本上没有增加,所以损伤基本上没有增加,进入第三阶段后,损伤逐渐增大;损伤逐渐增大;温度变化呈阶梯形分布,与图5所加外载荷变化相同;应变从第三阶段开始与前两阶段不同,这是因为前两阶段的所施加的载荷较小,故而此处产生的应力也较小,所以变形较小,应变也变化不大;需要指出的是应力在第三阶段出现了降低的现象,证明本方法可以体现出应力减小,重新分布的现象,所以更加准确。

利用晶体塑性理论的推广出的蠕变本构模型,具有明确的物理意义,能够从微观角度解释材料蠕变行为,而不是单纯的拟合曲线的唯象模型。利用参数插值的方法可以得到单晶材料任意温度范围内的曲线,也就是说,此方法理论上适合任意的单晶材料。同时,不论通过流固耦合还是直接通过函数赋予叶片温度场,都可以很直观的得到损伤分布。从蓝色框部分可以看出,是整个叶片在进行蠕变计算,所以不用很费精力的去寻找危险截面,而且通过计算整个叶片的蠕变损伤,是一个动态的过程,故而在过程中可以体现出应力的变化和重新分布,这个可以通过后处理的曲线图可以看出,这样它既可以保证服役期间的安全,更能避免过于保守的设计寿命而造成的经济上的损失。蓝色框线部分的最后一步意思是,如果根据载荷谱可以计算整个过程的累积蠕变损伤,从而判断整个服役过程是否叶片是否会失效,如果只计算一种工况,也可以得出这种工况下的蠕变寿命。

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

- 镍基单晶涡轮叶片结构件的蠕变累计寿命的计算方法

- 基于真实叶片样品的镍基单晶合金的蠕变寿命预测方法