一种无菌微通道混制系统及方法

文献发布时间:2023-06-19 11:47:31

技术领域

本发明涉及流体无菌混制领域,特别涉及一种无菌混制容器,在密封管道内进行微通道混制的无菌微通道混制系统及方法,简称一种无菌微通道混制系统及方法。

背景技术

微通道混制系统,指的是可将多种料液在微小的管道内,边输送边进行混合配制的微通道混制系统,根据料液成分的不同进行配比混合,微通道混制系统可被用于减少管道残留、管道无菌等不同的应用场景。传统的混制系统内至少需要混合料液的混合容器、搅拌器件以及连接料罐和混合容器的输送管路,料液经输送管路被各自独立地输送到混合容器中进行混制,在混制过程中或结束后,需要大量的液体对管道或容器进行清洁。

然而在料液被输送到混合容器的过程中,部分料液会被滞留在输送管路上,造成输送管路的污染甚至堵塞。特别是当料液为饮料原液时,具有养分的饮料原料非常容易造成输送管路上细菌频繁滋生,若不及时对输送管路进行清洗消毒,则会引起混制饮料的风味受到影响,甚至造成混制饮料的变质。若需要对输送管路进行全面清洗的话,目前常见的做法是停止微通道混制系统的运作并拆卸对应的组件、输入大量的洁净液体、消毒液体对管道或容器进行清洁,这样的清洗方式无疑加大了运营成本,同时对管路或混合容器的清洗效率也十分低下。

不仅如此,目前的混制系统额外配置的混合容器,混合容器与环境接触、过大的混合容器内壁,皆会造成污染和难以清洁的缺陷,也会导致混制系统的体积十分庞大,无法适用于小型化配置装置的需求。

换言之,特别是应用于包含混合容器的液体配置领域的混制系统,存在容器难以清洁、管路容易残留、体积较为庞大导致各类成本均较高的问题。

发明内容

本发明的目的在于提供一种无菌微通道混制系统及方法,该无菌微通道混制系统在混制料液之前通过高温蒸汽清洁消毒输送管路,确保输送管路在混合液体时是干净无菌的,且料液在输送管路内进行混合后被高温蒸汽推出,使得管道内是无液体的,混制结束后的蒸汽输送至管道内进行再次的清洁消毒输送管路,还能够最大限度的保证管道在长时间未使用的情况下,依旧持久保持干净和无菌的。

为实现以上目的,第一方面,本技术方案提供一种:无菌微通道混制系统,包括:输送管路,蒸汽发生器,料液输送接口以及入液口,其中蒸汽发生器通过蒸汽分散阀连接输送管路,连接料液输送接口通过料液阀和输送管路,输送管路的入液口设有入液阀,蒸汽发生器和蒸汽分散阀之间设有通断阀。

第二方面,本方案提供一种无菌微通道混制方法,包括以下步骤:在输送管路被入液和/或进料之前,开启通断阀,蒸汽发生器产生的蒸汽进入输送管路,无菌微通道混制系统处于蒸汽清洁状态和/或达到杀灭菌毒效果;随后第一料液进入输送管路,或第二料液在第一料液进入输送管路之前、之间、之后的任意时点进入输送管路,关闭通断阀,无菌微通道混制系统处于混液状态;随后停止输送第一料液和/或第二料液进入输送管路,开启通断阀,无菌微通道混制系统由混液状态转变为蒸汽推料状态,当推料结束后延长开启通断阀的时间,或中断后再次开启通断阀,则由蒸汽推料状态转为蒸汽清洁状态和/或达到杀灭菌毒效果;随后关闭通断阀,结束流程。

在一些实施例中,蒸汽分散阀以缩小内径点射状态、缝隙散射至少其中一种方式喷射蒸汽至输送管路内,料液阀以缩小内径点射状态、缝隙散射至少其中一种方式喷出第二料液至输送管路内。

相较现有技术,本技术方案具有以下特点和有益效果:利用蒸汽发生器产生的蒸汽输入输送管路内对输送管路进行预先的清洁、消毒,确保输送管路在混合液体之前是干净无菌的;第一料液和第二料液在输送管路内进行混合后再利用蒸汽被向外推送,也就是说,蒸汽不仅起到消毒的作用,同时还起到推送料液使在混合之后管道内仍然是无液体洁净空管的作用,之后高温的蒸汽更久时间的或间歇式的输送至管路,还能使管路处于高温杀菌清洁状态;该方案中第一料液和第二料液在输送管路中被高速的点射撞击分散、或缝隙分散散射分散进行瞬间混合,故无需额外配置混合容器,也在一定程度上降低了设备成本。

附图说明

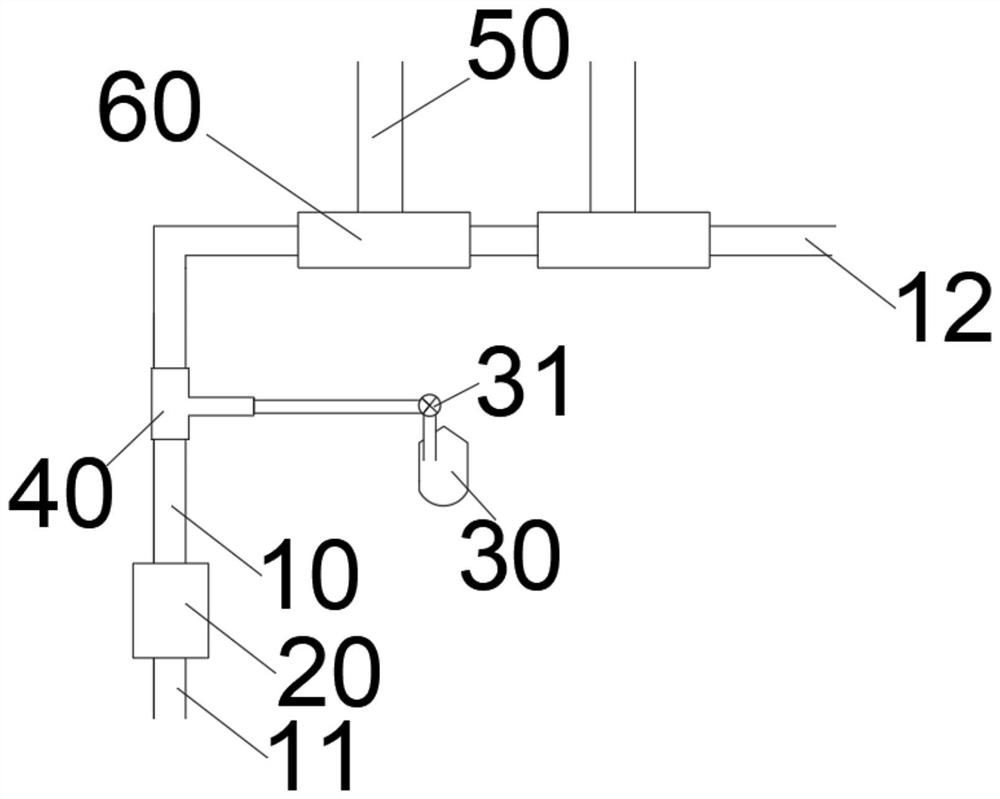

图1是根据本发明的一实施例的无菌线混制系统的结构示意图。

图2是根据本发明的一实施例的无菌线混制方法的流程示意图。

图3到图5是根据本发明的一实施例的蒸汽单向阀的结构示意图。

图中:10-输送管路,11-入液口,12-出液口,20-入料阀,30-蒸汽发生器,31-通断阀,40-蒸汽分散阀,41-蒸汽分散口,42-阀体,421-连接通道,422-进气通道,4221-托台,43-阀芯,431-阀芯芯体,432-弹性元件,433-弹性元件固定件,434-限位台,50-料液输送接口,60-料液阀。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

本方案提供一种无菌微通道混制系统,该无菌微通道混制系统可用于在无菌环境下便捷地混制至少两料液,可被广泛地应用于饮料机内。与现有技术的混制系统不同的是,该无菌微通道混制系统通过往管道内通蒸汽的方式,利用蒸汽在不同使用状态下对微通道分别进行消毒,加热以及推液,且该混制系统不需要额外配置混制容器,料液在无菌微通道内即可完成混制,在实际应用中有广泛地应用。

具体的,本方案提供一种无菌微通道混制系统,包括:输送管路10,蒸汽发生器30,料液输送接口50以及入液口11,其中蒸汽发生器30通过蒸汽分散阀40连接输送管路10,连接料液输送接口50通过料液阀60和输送管路10,输送管路10的入液口11设有入液阀20,蒸汽发生器30和蒸汽分散阀40之间设有通断阀31。

在一实施例中,该无菌微通道混制系统用于配置饮用料液,此时,入液口11可连接进水管路,料液输送接口50连接对应的料罐,出液口12输出液体,此时,饮用水和料液进入微通道管路中进行混制后从出液口12输出。

具体的,蒸汽分散阀40内的蒸汽自通断阀31至输送管路10的方向单向输送。也就是说,蒸汽发生器30产生的蒸汽可通过蒸汽分散阀40单向进入输送管路10内。且特别值得一提的是,优选蒸汽分散阀40靠近入液口11设置。配合入液阀20、通断阀31以及料液阀60的开启状态的不同,蒸汽在该无菌微通道混制系统中分别起到不同的作用,关于蒸汽在本方案中的不同作用见如下介绍:

若入液阀20以及料液阀60均关闭,且输送管路10内未有液体时,蒸汽通过蒸汽分散口41进入输送管路10内对输送管路10进行高温消毒,其中蒸汽的温度大于100摄氏度。

若入液阀20以及料液阀60均关闭,且输送管路10内有液体时,蒸汽通过蒸汽分散口41进入输送管路10内对其内的液体进行输送,蒸汽向上的动力推动输送管路10内的液体,实现推料。

料液输送接口50输入料液,料液以缩小内径点射状态、缝隙散射至少其中一种方式喷射蒸汽至输送管路内,料液阀以缩小内径点射状态、缝隙散射至少其中一种方式喷出第二料液至输送管路内。

具体而言,缩小内径点射状态指的是:一定压力的料液通过料液输送接口50输入料液,料液阀60抵靠输送管路10内壁处设有小于输送管路10内径的小孔,使得料液在小孔处被加压、加速地喷射至输送管路10的内径中,与输送管路10内径流动的其他液体进行高速的碰撞混合。

缝隙散射指的是:当设为缝隙时,缝隙可设为至少一条细长的、开口截面积小于输送管路10内径的缝隙,或圆形的缝隙,同样的该缝隙被设置为抵靠输送管路10内壁处。

也就是说,本方案中,蒸汽在本方案中不仅起到消毒的作用同时还可起到推料的作用,还能起到料液在管道内与管道内流动的液体进行即时的混制的效果。同时,蒸汽的双重的作用配合该无菌微通道混制系统的使用方式,可使得该无菌微通道混制系统处于不同的状态,具体方案内容如下:

在输送管路10被入液和/或进料之前,也就是说,在入液和进料之前,关闭入液阀20和料液阀60,开启通断阀31,蒸汽发生器30产生的蒸汽进入输送管路10,此时,无菌微通道混制系统处于蒸汽清洁和/或杀菌状态。其中无菌微通道混制系统的蒸汽清洁状态指的是:通过蒸汽将输送管路10内可能残留的杂质或者滞留的液体向着出液口12输送;无菌微通道混制系统的杀菌状态指的是:通过蒸汽的高温对输送管路10的内壁进行消毒。

随后开启入液阀20以及保持通断阀20开启,当入液阀20为单向阀时,该单向阀设计为向出液口12的方向单向设置,则,当入液口11进入液体时,入液阀20在液体的压力下自动打开,对应的,第一料液自入液口11进入输送管路10,蒸汽经过蒸汽分散阀40进入输送管路10,此时输送管路10内有液体,且蒸汽可加热输送管路10内的液体,以使得输送管路10内的液体处于蒸汽加热状态。

保持入液阀20开启,开启料液阀60,此时第一料液自入液口11进入输送管路10,第二料液自料液输送接口50进入输送管路10,第一料液/第一料液以缩小内径点射状态、缝隙散射至少其中一种方式喷射蒸汽至输送管10路内,料液阀60以缩小内径点射状态、缝隙散射至少其中一种方式喷出第二料液至输送管路内10,关闭通断阀31,第一料液和第二料液在无菌的输送管路10内混合,此时无菌微通道混制系统处于混液状态。

随后关闭入液阀20,停止入液口11输送第一料液进入输送管路10,开启通断阀31,无菌微通道混制系统由混液状态转变为蒸汽推料状态。

再关闭料液阀60,停止输送第二料液进入输送管路10,并持续输送蒸汽直到输送管路10内无液体和/或达到杀灭菌毒后,关闭通断阀31。

另外,在另一些实施例中,当输送管路10内有混合液体时,关闭入液阀20和料液阀60后才开启通断阀31,以使得蒸汽可推送输送管路10内的混合料液。也就是说,在一些情况下关闭入液阀20后就开启通断阀31,在另一些情况下同时关闭入液阀20和料液阀60后再开启通断阀31。

在本方案的实施例中,入液阀20单向输送从入液口11进入输送管路10内的液体,料液阀60也单向输送从料液输送接口50进入输送管路10内的液体,料液阀60置于入液阀20和出液口12之间的位置,蒸汽分散阀40位于入液阀20和料液阀60之间的位置。

在一些实施例中,入液阀20、通断阀31以及料液阀60可以是单向阀也可以是单向输送的电磁阀,入液阀20、通断阀31以及料液阀60可手动开启也可电动开启。当其选择电动开启的方式,入液阀20、通断阀31以及料液阀60通信连接控制端。

值得一提的是,在本方案的实施例中,蒸汽分散阀40以分散状态喷出蒸汽发生器30产生的蒸汽,和/或,料液阀60以分散状态喷出第二料液。具体的,蒸汽分散阀40以缩小内径点射状态、缝隙散射至少其中一种方式喷射蒸汽至输送管路10内,和/或,料液阀60以缩小内径点射状态、缝隙散射至少其中一种方式喷出第二料液至输送管路10内。

若蒸汽分散阀40和/或料液阀60以缩小内径点状态的方式喷射蒸汽或料液时,具体的,可选用蒸汽分散阀40和/或料液阀60在抵靠输送管路10内壁处设有小于输送管路10内径的至少一个小孔,使得蒸气或料液在小孔处被加压、加速的喷射至输送管路10的内径中,与内径流动的其他液体在高速碰撞下被分散混合,当不需要喷射时,该小孔被针形阀堵住,该针形阀可被电或气驱动。这样的好处在于,可实现管内混合,不需要容器、不需要搅拌,也避免了当小孔无压时,输送管路10中的液体逆行污染,从而实现更低成本、更小体积,应用更加灵活的效果。

若蒸汽分散阀40和/或料液阀60以缝隙散射状态的方式喷射时,可设计蒸汽分散阀40和/或料液阀60在抵靠输送管路10内壁处设有至少一条细长的、开口截面积小于输送管路10内径的缝隙,或圆形的缝隙,同样的该缝隙被设置为抵靠输送管路10内壁处,使得蒸气或料液在缝隙处被分散输送管路10的内径中,与内径流动的其他液体混合,当不需要分散时,该小孔被阀片或密封圈堵住,该阀片或密封圈可被电或气驱动,特别的,当设为密封圈时,该密封圈可以是单向阀的一个部分,当蒸汽分散阀40和/或料液阀60向输送管路10无输送液体时,单向阀封住输送管路10,这样的好处在于,可实现管内混合,不需要容器、不需要搅拌,从而实现更低成本、更小体积,应用更加灵活。

另外,为了进一步地确保蒸汽可全部进入输送管路10,并在加热时能够充分的与液体进行混合,蒸汽分散阀40的蒸汽分散口41抵靠输送管路10内壁设置,当未有蒸汽通过蒸汽分散口41时,蒸汽分散口41与输送管路10不接通。优选的,蒸汽分散阀40相切于输送管路10。

示例性的,如图3到图5所示,本方案提供蒸汽分散阀40的具体结构。该蒸汽分散阀40至少具有阀体42以及置于阀体42内的阀芯43,其中阀体42至少包括管道互通的连接管道421以及进气管道422,阀芯43置于进气管道422内,连接管道421的两端侧分别和输送管路10连接。当当有蒸汽靠近阀芯43时,蒸汽分散阀40处于开启状态,部分阀芯43暴露在连接管道421内;当未有蒸汽通过蒸汽分散口41时,蒸汽分散阀40处于关闭状态,阀芯43堵塞连接管道421和进气管道422的相接之处。

具体的,阀芯43包括阀芯芯体431,弹性元件432以及弹性元件固定件433,其中弹性元件固定件433套置于阀芯芯体431上且与阀芯芯体431连接,弹性元件432一端连接于弹性元件固定件433,另一端连接进气管道422。当蒸汽分散阀40处于关闭状态时,弹性元件432处于自然伸展的状态,阀芯芯体431置于进气管道422内堵塞进气管道422和连接管道421的相接之处;当蒸汽分散阀40处于开启状态时,弹性元件432被压置,弹性元件固定件433带动阀芯芯体431向着连接管道421的方向活动,使得蒸汽可进入连接管道421。

值得一提的是,阀芯43包括限位台434,其中限位台434置于阀芯芯体43的底部,且限位台434的横截面积不小于进气管道422的通道横截面积,当弹性元件432处于自然伸展的状态时,限位台434位于进气管道422和输送管路10的相交之处堵塞进气管道422。

进气通道422的底端设置托台4221,其中弹性元件432的一端连接于托台4221,另一端连接于弹性元件固定,433,托台4221内形成通孔,该通孔的孔径大于阀芯芯体431的横截直径且小于限位台434的最小直径,阀芯芯体431穿过该通孔。在本方案的一实施例中,托台4221设置于进气通道422的内壁底端。

另外,在本技术方案中,阀芯43的状态变化随着经由进气管道422的蒸汽压力变化而变化。具体的,当有高压蒸汽进入进气管道422时,高压蒸汽向阀芯43施加压力,当该压力大于弹性元件432的弹性力时,高压蒸汽挤压阀芯43进而驱使阀芯43向输送管路10移动,在阀芯43的下降过程中,弹性元件432向上的弹性力随之增加直到向上的弹性力和向下的高压蒸汽压力相抵消时,阀芯43停止运动。而当解除高压蒸汽的压力时,即,当不再向阀芯43施加高压蒸汽压力时,弹性元件432具有恢复自然状态的恢复力,弹性元件432对阀芯芯体431施加弹性力,驱使阀芯43恢复关闭状态。

第二方面,本方案提供一种配合上述所述无菌微通道混制系统的无菌微通道混制方法,包括以下步骤:在输送管路10被入液和/或进料之前,开启通断阀31,蒸汽发生器30产生的蒸汽进入输送管路10,无菌微通道混制系统处于蒸汽清洁状态和/或达到杀灭菌毒效果;随后第一料液进入输送管路10,或第二料液在第一料液进入输送管路10的之前、期间、之后的任意时点进入输送管路10,关闭通断阀31,无菌微通道混制系统处于混液状态;随后停止输送第一料液和/或第二料液进入输送管路10,使输送管路10无新料液输入,开启通断阀31,无菌微通道混制系统由混液状态转变为蒸汽推料状态,当推料结束后延长开启通断阀31的时间,或中断后再次开启通断阀31,则由蒸汽推料状态转为蒸汽清洁状态和/或达到杀灭菌毒效果;随后关闭通断阀31,结束流程。

关于该无菌微通道混制方法内涉及的无菌微通道混制方法的结构说明参见其上的说明,在此不进行累赘的说明。

本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本申请相同或相近似的技术方案,均落在本发明的保护范围之内。

- 一种无菌微通道混制系统及方法

- 一种微通道反应装置、微通道反应系统及制备烯烃的方法