一种装配式矩形隧道衬砌的接头结构及其安装方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及隧道工程接头技术领域,具体是一种装配式矩形隧道衬砌的接头结构及其安装方法。

背景技术

伴随着社会经济的不断发展,城市化进程的持续加快,如今城市隧道建设的数量与日俱增。市政隧道不但不占用地面空间,还能缓解地面交通压力,属于一种可靠又方便的地下通道结构,目前已在各城市中得到广泛应用。但隧道开挖与建造的过程中,经常需要在现有的城市路网下进行,建造时的地质条件和水文条件错综复杂,而且对地面交通的影响也很大,所以对施工时的防水、建造时的工期、对环境的影响等有严格的要求。现有的隧道安装技术主要为整体现浇、预制拼装两种,其中现场浇筑建造的隧道虽然整体性比较好,但仍存在工期长、现场浇筑工作量大、对交通影响大等缺点。

如今在城市地下空间开发和利用过程中,预制拼装隧道的类型也逐渐丰富,而且因为矩形模板容易加工,矩形断面的空间利用率大等优势,在市政隧道的建设中,用到的主要隧道类型是装配式矩形隧道。装配式矩形隧道一般采用钢柱连接管片,常采用短直钢柱、长直钢柱、弯钢柱、斜钢柱等。但是钢柱连接有一定的局限性,在接头的连接处存在结构连接处刚度和强度较弱、装配的精度较低以及施工质量难以控制等问题,具体表现为管片错台、接头破损和结构渗水等问题。

有鉴于此,我们根据现有存在的问题进行研究与改良,通过开发出一种装配式的接头,在提高作业效率和性价比的同时,减少钢柱手孔对管片截面的削弱和简单拼装使得接头强度弱等不利影响,通过该技术解决现今隧道接头上存在的某些问题。

发明内容

本发明的目的在于提供一种装配式矩形隧道衬砌的接头结构及其安装方法,既能解决现场浇筑建造存在工期长、现场浇筑工作量大、对交通影响大的问题,又能解决钢柱连接接头的连接处刚度和强度较弱、装配的精度较低以及施工质量难以控制的问题。

为解决上述技术问题,本发明采用的技术方案是:一种装配式矩形隧道衬砌的接头结构,包括隧道段和矩形隧道节段,所述的隧道段由若干个矩形隧道节段拼接而成,隧道段的径向截面形状为矩形,所述矩形隧道节段是将预制有圆柱形连接钢柱孔的矩形隧道节段端面朝上,竖直摆放,插入连接钢柱,钢柱孔内添加粘结材料,将预制有圆台形连接钢柱孔的矩形隧道节段端面朝下,向下对接拼装,在接头和连接钢柱的双重作用下,将上下矩形隧道节段紧密拼装为一个整体。

所述矩形隧道节段包括Π型矩形隧道节段、h型矩形隧道节段、H型多层矩形隧道节段和

所述的Π型矩形隧道节段的末端都有接头,两侧为凸起相同大小的立方体,立方体的长为接头长度的1/4,宽与接头的宽相同,高度与长度相同。中间有立方体形状的缺口,缺口的体积为凸起体积的两倍,拼装时接头的每个凸起都插入一个缺口,一个缺口插入两个凸起,通过缺口与凸起,凸起与凸起侧面的挤压,将各Π型矩形隧道节段铆合。

所述的Π型矩形隧道节段有两种形式,拼装时位于隧道上层的矩形隧道节段接头,其凸起和缺口带有圆台形连接钢柱孔,每个凸起有一个圆台形连接钢柱孔,每个缺口有两个圆台形连接钢柱孔,等距直线分布,下层矩形隧道节段的接头带有圆柱形连接钢柱孔。

所述的H型矩形隧道节段上下两侧都有末端接头,上侧接头的钢柱孔为圆台形,下侧接头的钢柱孔为圆柱形,拼装时将其加在单层隧道中间,上下都通过连接钢柱连接固定,便可得到双层矩形隧道。

所述连接钢柱孔分为连接钢柱上半部分和下半部分的两种钢柱孔,连接钢柱孔上半部分的形状为倒圆台形,连接钢柱孔下半部分为圆柱形,每个连接钢柱孔的尺寸比连接钢柱大1%。

所述接头错位相接,一个上矩形隧道节段右边的立方体凸起和另一个上矩形隧道节段的左凸起,同时平行插入某个下矩形隧道节段的缺口中,通过挤压榫接固定。

所述的连接钢柱一半为圆柱形,另一半为圆台形的钢结构,拼装时在下方隧道接头的钢柱孔内添加粘结材料,并将连接钢柱圆柱形的一头插入下方隧道接头。

所述接头上均设置有防水缝,防水缝为平行的两条,一条靠近隧道外侧,另一条靠近隧道内侧,连接钢柱孔夹在中间,每条防水缝都从节段的前面笔直延展到后面,形状为梯形,下底面设在与空气接触的一侧,防水缝里放置防水材料。

所述的装配式矩形隧道衬砌的接头结构的安装方法,包括如下步骤:

(1)用吊机将现场运来的矩形隧道节段转运到基坑中,将多个Π型矩形隧道节段放置在水平地面上,将h型矩形隧道节段中接头的长边紧挨Π型矩形隧道节段放置,一侧只放置一个,组成隧道段的第一层,Π型矩形隧道节段的数量由实际隧道段的长度决定;

(2)检核下方Π型矩形隧道节段和h型矩形隧道节段的拼装精度和表面整洁程度,当误差较大时进行调整,调整完后对其接头进行清理;

(3)清理完后,向连接钢柱孔中倾注胶结材料,利用水硬性无机胶凝材料的特性,加强上下矩形隧道节段的连接强度;

(4)向倾注完水硬性无机胶凝材料的连接钢柱孔中立即插入连接钢柱,连接钢柱的末端面与连接钢柱孔的底面贴合,水硬性无机胶凝材料溢出时,迅速用工具清理干净,保证连接钢柱的上端面与接头凸起处的外表面持平;

(5)插入所有连接钢柱后,首先清理接头的外表面,然后向防水缝中填充防水材料,最后在接头的外表面涂抹防水涂料;

(6)对于单层矩形隧道段,只需要再拼装一层矩形隧道节段,方法是将拼装到上方的一片Π型矩形隧道节段或h型矩形隧道节段,提前吊装到插入位置正上方,然后在对应位置下方的连接钢柱上端涂抹水硬性无机胶凝材料,涂抹完后控制矩形隧道节段缓缓落下,并在连接钢柱的引导下,精准对接,在不借助辅助性外力的情况下,通过自重将接头压紧并卡死;

(7)对于双层矩形隧道段,需要多拼接H型矩形隧道节段和

(8)拼装时可由任意一端开始插入矩形隧道节段,并紧挨着依次插入所有矩形隧道节段,每个矩形隧道节段拼装完后,都对剩下还没有插入矩形隧道节段的接头进行清理,保证下一个矩形隧道节段的对接精度;

(9)拼装完所有矩形隧道节段后,开始回填土,回填时要注意不破坏防水层和排水系统的正常工作,也不宜采用大型机械进行作业,当回填高度与隧道外顶面齐平后,在两侧采用对称分层的办法夯实填土,回填厚度不宜过大,以防施工引起偏压,根据具体情况,当夯填到一定高度后,方可使用大型机械。

本发明的有益效果如下:

1、所有的拼装只有环向的接头,施工简洁,不需要考虑环向的应力,通过连接钢柱和矩形隧道节段的接头进行铆接,就可以现场组装,能充分利用管片自身的强度,提高装配式矩形隧道的整体性和结构力学性能。

2、该接头的结构简单,模板易加工,整体能够在工厂统一预制,搬运到现场可直接安装。整体性和结构力学性能良好,适用于浅埋矩形隧道。

3、该接头的连接方式简单,可自由组合,即可以通过增减Π型矩形隧道节段或H型多层矩形隧道节段的数量来增减整条隧道段的长度。又可以通过径向添加矩形隧道节段的接头数量,来增加隧道横截面的行车洞。还可以增加竖向H型多层矩形隧道节段10和

4、装配式矩形隧道的隧道段采用矩形断面,此种断面的空间利用率大。

5、该接头不需要现浇接头、现场注浆和预应力张拉,有利于减少现场的工作量,缩短施工工期。

6、该接头末端有两个预制凸起,在自重作用下,可以依靠接头本身的构造特点,凸起的侧面与缺口的侧面就会紧密贴合在一起,将预制件紧密固定住,有效制约预制件在横向和纵向的偏移,还能抵消掉不均匀的地应力对隧道段产生的破坏。

7、连接钢柱的使用既能固定接头,限制接头横向位移,提高接头抵抗变形的能力,又能起到引导对接,提高现场安装精度的作用。

8、不需要在预制件内预埋加强件,产生的施工废料极少,有利于节省成本,对外界环境的影响小,该接缝方法属于一种环保的方法。

附图说明

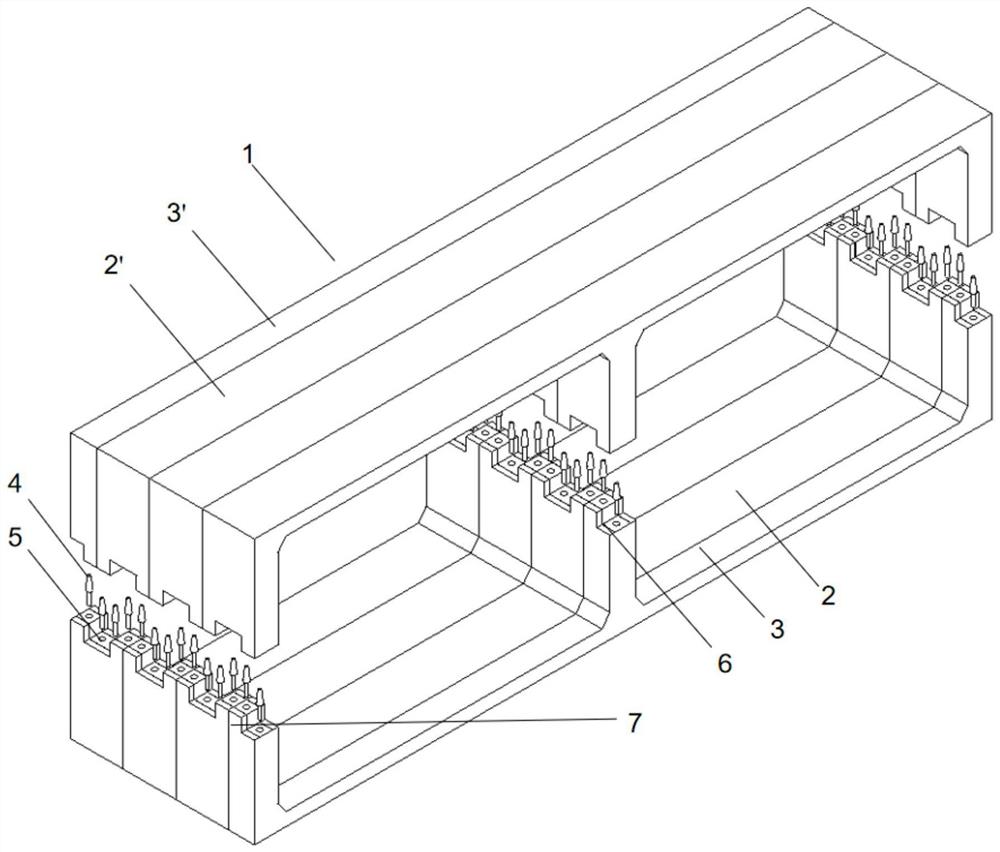

图1为本发明所述的装配式矩形隧道衬砌的接头结构的单层矩形隧道段立体结构示意图。

图2为本发明所述的装配式矩形隧道衬砌的接头结构的双层矩形隧道段立体结构示意图。

图3为本发明所述的装配式矩形隧道衬砌的接头结构的立体结构示意图。

图4为本发明所述的装配式矩形隧道衬砌的接头结构的防水结构示意图。

图5为本发明所述的装配式矩形隧道衬砌的接头结构的单层矩形隧道节段正面结构示意图。

图6为本发明所述的装配式矩形隧道衬砌的接头结构的双层矩形隧道节段正面结构示意图。

图7为本发明所述的装配式矩形隧道衬砌的接头结构的连接钢柱结构示意图。

图中标记为:单层矩形隧道段1、双层矩形隧道段1'、下方Π型单层矩形隧道节段2、上方Π型单层矩形隧道节段2'、下方h型单层矩形隧道节段3、上方h型单层矩形隧道节段3'、连接钢柱4、连接钢柱上端401、连接钢柱下端402、连接钢柱孔5、连接钢柱孔上端501、连接钢柱孔下端502、防水缝6、防水材料601、防水涂料602、接头7、下方接头凸起701、上方接头凸起701'、下方接头缺口702、上方接头缺口702'、下方Π型多层矩形隧道节段8、上方Π型多层矩形隧道节段8'、下方h型多层矩形隧道节段9、上方h型多层矩形隧道节段9'、H型多层矩形隧道节段10、

具体实施方式

下面结合附图和实施例对本发明的技术方案作进一步的说明。

实施例1

如图1所示,本发明所述的装配式矩形隧道衬砌的接头结构,其单层矩形隧道段1由下方Π型单层矩形隧道节段2、上方Π型单层矩形隧道节段2'、下方h型单层矩形隧道节段3、上方h型单层矩形隧道节段3'、连接钢柱4、连接钢柱上端401、连接钢柱下端402、连接钢柱孔5、连接钢柱孔上端501、连接钢柱孔下端502、防水缝6、防水材料601、防水涂料602、接头7、下方接头凸起701、上方接头凸起701'、下方接头缺口702以及上方接头缺口702'构成,组成构件具体结构和连接关系为:

所述下方Π型单层矩形隧道节段2在一侧有三个接头,整个构件的形状类似于字母m,其接头的形状类似于Π型,接头末端的中间有缺口,其两侧设有下方接头凸起701,下方接头缺口702的形状为立方体,体积为两个下方接头凸起701体积之和。下方Π型单层矩形隧道节段2接头端共开有四个孔,四个孔沿直线等距分开,分别坐落在两个下方接头凸起701的中心和下方接头缺口702的中央,孔的大小是连接钢柱下端402的101%,孔的高度为凸起顶端到缺口端面的距离,因此下方接头凸起701与连接钢柱孔下端502连接,其底面的高度与下方接头缺口702的端面相同。

所述上方Π型单层矩形隧道节段2'的整体形状和下方Π型单层矩形隧道节段2一样,接头端的外部同样开有四个孔,其孔的布置方式也是沿直线等距离分布,但是孔的形状有所差异,该矩形隧道节段的孔大小为连接钢柱孔上端501的101%,孔的高度略高与连接钢柱孔上端501,方便涂抹粘结材料后的连接,连接钢柱孔上端501的底面与下方接头缺口702的端面持平。

所述上方h型单层矩形隧道节段3'和下方h型单层矩形隧道节段3为上方Π型单层矩形隧道节段2'和下方Π型单层矩形隧道节段2在径向的一半,分别带有一个下方接头凸起701和上方接头凸起701',还有半个下方接头缺口702和上方接头缺口702'。

所述连接钢柱4位于隧道接头的中间,连接钢柱上端401的形状为倒圆台形,上底面积大,下底面积和连接钢柱上端401圆柱形底面面积一样,连接钢柱下端402为圆柱形,其高度为连接钢柱4全长的1/2。

所述隧道外侧设置有防水缝6,将连接钢柱孔5夹在中间,且防水缝6紧沿隧道接头7设置,沿隧道行进方向延展,其形状为梯形,下底在上方Π型单层矩形隧道节段2'、下方Π型单层矩形隧道节段2、上方h型单层矩形隧道节段3'和下方h型单层矩形隧道节段3的外表面,且与外表明平行,而上底在内部。

所述下方Π型单层矩形隧道节段2在拼装时位于下方,并沿隧道行进方向放置多个,而下方h型单层矩形隧道节段3只需要放置一个,且位于末端,一起组成隧道的第一层。

所述防水缝6放置有防水材料601,充满两条防水缝6对接而形成的槽,并在下方Π型单层矩形隧道节段2和下方h型单层矩形隧道节段3与上方Π型单层矩形隧道节段2'和上方h型单层矩形隧道节段3'的对接面覆盖防水涂料602。

所述下方Π型单层矩形隧道节段2和下方h型单层矩形隧道节段3的连接钢柱孔下端502中加入胶结材料,将连接钢柱下端402插入连接钢柱孔下端502。在连接钢柱上端401涂抹胶结材料后,将上方Π型单层矩形隧道节段2'和上方h型单层矩形隧道节段3'的接头7与下方Π型单层矩形隧道节段2和下方h型单层矩形隧道节段3的接头7错位对准,具体是上方接头凸起701'插入下方接头缺口702,下方接头凸起701插入上方接头缺口702',连接钢柱孔上端501插入连接钢柱上端401,至此第二层拼装完毕,得到单层矩形隧道段1。

实施例2

如图2所示,本发明所述的装配式矩形隧道衬砌的接头的另一个实例,是双层矩形隧道段1'。不同点在于,在实施例1基础上添加H型多层矩形隧道节段10和

所述双层矩形隧道段1'的组成构件包括:连接钢柱4、连接钢柱上端401、连接钢柱下端402、连接钢柱孔5、连接钢柱孔上端501、连接钢柱孔下端502、防水缝6、防水材料601、防水涂料602、接头7、下方接头凸起701、上方接头凸起701'、下方接头缺口702、上方接头缺口702'、下方Π型多层矩形隧道节段8、上方Π型多层矩形隧道节段8'、上方h型多层矩形隧道节段9'、下方h型多层矩形隧道节段9、H型多层矩形隧道节段10以及

所述双层矩形隧道段1'的某些组成构件与单层矩形隧道段1在形状上相同,但存在尺寸上的差别。

与单层矩形隧道段1不同的是,双层矩形隧道段1'的H型多层矩形隧道节段10在上下两侧都有三个接头,整个构件的形状类似于西里尔语的字符

与单层矩形隧道段1不同的是,双层矩形隧道段1'的

与单层矩形隧道段1不同的是,双层矩形隧道段1'的连接钢柱4数量为单层隧道的一倍,分布在隧道上下层的中间,分别将下方Π型多层矩形隧道节段8和下方h型多层矩形隧道节段9与H型多层矩形隧道节段10和

与单层矩形隧道段1不同的是,双层矩形隧道段1'的防水缝6数量是单层隧道的一倍,分布在在隧道上下层的中间,沿着接头7外表面的隧道行进方向设置,对称分布,随接头形状改变而改变,中间夹有连接钢柱孔5。防水缝6的结构和形状与单层隧道相似,但是尺寸有细微差别。

与单层矩形隧道段1不同的是,双层矩形隧道段1'拼装时,在下方Π型多层矩形隧道节段8和下方h型多层矩形隧道节段9的连接钢柱孔下端502中加入胶结材料,将连接钢柱下端402插入连接钢柱孔下端502,再将H型多层矩形隧道节段10和

与单层矩形隧道段1不同的是,双层矩形隧道段1'的防水材料601和防水涂料602以同样的方式设置在第二层上,再在H型多层矩形隧道节段10和

实施例3

本发明所述的装配式矩形隧道衬砌的接头的另一个实例,具体是装配式矩形隧道衬砌的接头结构中单层矩形隧道段1的安装方法,如图1至图7所示,包括如下步骤:

(1)将运到现场的矩形隧道节段用吊机转运到基坑中,将多个下方Π型单层矩形隧道节段2放置在水平地面上,下方h型单层矩形隧道节段3只需要一个,以接头的长边紧挨下方Π型单层矩形隧道节段2的方式放置,组成隧道段的第一层,下方Π型单层矩形隧道节段2的数量由实际隧道段的长度决定。

(2)检核下方Π型单层矩形隧道节段2和下方h型单层矩形隧道节段3的拼装精度和表面整洁程度,当误差较大时进行调整,调整完后用卫生工具对下方接头凸起701、下方接头缺口702的表面和连接钢柱孔上端501、连接钢柱孔下端502的内部进行清理,减少遗留的杂质,防止融入防水材料和胶结材料,或者夹在接头中,影响对接精度。

(3)在清理完下方Π型单层矩形隧道节段2的所有连接钢柱孔下端502后,再将胶结材料倾倒在连接钢柱孔下端502中,为了防止插入孔洞后多余的胶结材料大量溢出,其凝固后会在下方接头凸起701和下方接头缺口702的表面形成一定厚度的薄膜,影响接头对接的精度。因此,在施工时控制每个孔洞内注入的胶结材料为10ml。下方Π型单层矩形隧道节段2的胶结材料为水硬性无机胶凝材料。

(4)当每个孔倾倒完水硬性无机胶凝材料后立即将连接钢柱下端402插入连接钢柱孔5,连接钢柱下端402的末端面尽量接近连接钢柱下端402的底面,当水硬性无机胶凝材料有溢出时,用工具迅速清理干净,保证连接钢柱下端402的上端面与接头7的外表面持平,提高对接精度。

(5)在插入所有连接钢柱4后,清理接头7的外表面,向防水缝6内填充防水材料601并在接头7的外表面涂抹防水涂料602。

(6)上下矩形隧道节段都需要在接头7的防水缝6内提前安装海绵条,上下防水缝的下底面重合,形成一个六边形防水孔,海绵条能有效的防止杂质进入接头。并在接头的外表面覆盖防水涂料602,提高连接接头的防水效果。

(7)将要拼装的上方Π型单层矩形隧道节段2'或上方h型单层矩形隧道节段3',提前吊装到插入位置正上方,根据现场情况选择悬空高度,并对其对应位置下方的连接钢柱上端401涂抹水硬性无机胶凝材料,涂抹完胶结材料后快速进行拼装,每个上方矩形隧道节段拼装完后,都对剩下还没有拼接的下方矩形隧道节段的接头7进行清理,保证下一个矩形隧道节段的对接精度。

(8)在连接钢柱的引导下,使上方Π型单层矩形隧道节段2'或上方h型单层矩形隧道节段3'顺畅对接,并且在不借助辅助性外力设施的情况下,通过自重压紧接头7。接头7只需要用连接钢柱和矩形隧道节段的凸起与缺口进行铆接,就可以现场组装,拼装完成后就得到了单层矩形隧道段1。

(9)拼装完单层矩形隧道段1后,开始填土,回填时要注意不破坏防水层和排水系统的正常工作,也不宜采用大型机械进行作业,当回填高度与隧道外顶面齐平后,在两侧采用对称分层的办法夯实填土,回填厚度不宜过大,以防施工引起偏压。根据具体情况,当夯填到一定高度后,方可使用大型机械。

实施例4

本发明所述的装配式矩形隧道衬砌的接头的另一个实例,具体是装配式矩形隧道衬砌的接头结构的双层矩形隧道段1'的安装方法,如图2至图7所示,包括如下步骤:

(1)步骤1-6与单层矩形隧道段1的安装方式类似,与单层矩形隧道段1的安装方式不同的是,双层矩形隧道节段拼装时,单层矩形隧道段1还需要拼装H型多层矩形隧道节段10和

(2)与单层隧道的安装方式不同的是,双层矩形隧道节段拼装时,通过连接钢柱进行引导,将H型多层矩形隧道节段10和

(3)与单层隧道的安装方式不同的是,双层矩形隧道节段拼装时,还需要检查H型多层矩形隧道节段10和

(4)与单层隧道的安装方式不同的是,双层矩形隧道节段拼装时,向清理完的H型多层矩形隧道节段10和

(5)与单层隧道的安装方式不同的是,双层矩形隧道节段拼装时,还需将双层矩形隧道的上方Π型单层矩形隧道节段2'或上方h型单层矩形隧道节段3',吊装到H型多层矩形隧道节段10和

(6)最后一步与单层矩形隧道段1的安装步骤9相同,并且在此基础上可以通过在径向添加矩形隧道节段的接头数量来增加隧道横截面的行车洞。也可以增加竖向H型多层矩形隧道节段10和

以上所述实施例仅为本发明的优选而已,并不限制于本发明,应当指出,对于本领域的技术人员及普通人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变化,这些改进和变化应视为在本发明的保护范围内。

- 一种装配式矩形隧道衬砌的接头结构及其安装方法

- 矩形盾构隧道衬砌环及矩形盾构隧道衬砌结构