一种电池负极材料及其制备方法、电池负极、锂离子电池

文献发布时间:2023-06-19 11:52:33

技术领域

本发明属于二次电池技术领域,具体涉及一种电池负极材料及其制备方法、电池负极、锂离子电池。

背景技术

锂电池现已广泛应用到人们生活的方方面面,其能量密度对于用户体验的影响越来越大,因而发展高能量密度的锂电池是必然趋势。锂离子电池中负极一般为石墨,其理论克容量为372mAh/g,对锂电池未来的发展有一定的限制。金属硫化物如二硫化锡由于其理论克容量高于传统石墨负极的两倍受到研究者的关注,然而其在充放电过程中巨大的体积膨胀严重影响了极片的完整性,导致循环性能较差,影响了其未来的应用。目前一般采用碳材为基底,负载硫化锡,如氧化石墨烯及碳管等,然而由于其作用有限,只能解决部分问题。例如采用氧化石墨烯为载体合成的主体物质二硫化锡颗粒较大,不利于该负极稳定性的提升,在充放电的过程中,二硫化锡颗粒的巨大体积膨胀会造成极片粉化,影响循环性能,同时导电性也较差。

发明内容

针对现有锂离子负极存在稳定性和循环性能差的问题,本发明提供了一种电池负极材料及其制备方法、电池负极、锂离子电池。

本发明解决上述技术问题所采用的技术方案如下:

提供一种电池负极材料,包括多孔碳载体、锡硫化合物和包覆碳层,所述锡硫化合物负载于所述多孔碳载体的表面和孔洞内部以形成复合材料,所述包覆碳层包覆于所述复合材料外部。

可选的,所述多孔碳载体为多级孔石墨化碳材料。

可选的,所述锡硫化合物选自二硫化锡和/或硫化亚锡。

可选的,所述多孔碳载体的比表面积为375~2400m

可选的,所述多孔碳载体为颗粒状,所述多孔碳载体的粒径为0.5um~10um。

可选的,所述多孔碳载体包括孔径小于2nm的微孔,孔径2~50nm的介孔和孔径50~100nm的大孔。

可选的,所述锡硫化合物以纳米颗粒和/或纳米棒的形式成型于所述多孔碳载体的表面和孔洞内部,所述锡硫化合物的粒径为2~50nm所述锡硫化合物纳米颗粒的粒径为2~50nm,所述锡硫化合物纳米棒的内径为2~100nm,长度为50~500nm。

可选的,所述包覆碳层的厚度为2~50nm。

另一方面,本发明提供了如上所述的电池负极材料的制备方法,包括以下操作步骤:

将多孔碳载体在溶剂中分散,加入锡源和硫源,水热条件下反应,在多孔碳载体的表面和孔洞内部生成锡硫化合物;

将负载有锡硫化合物的多孔碳载体与有机聚合物进行混合,放入保护性气氛中加热,使有机聚合物碳化。

可选的,所述多孔碳载体由以下方法制备得到:

将大网格树脂与金属离子盐溶液混合,搅拌干燥得到吸附金属离子的树脂;

将吸附金属离子的树脂进行粉碎,加入过渡性模腔填充剂,混合均匀;

将混合物加入扩孔剂溶液中,搅拌后干燥;

得到的产物于保护性气氛中热处理;

热处理后的产物进行酸洗、过滤、干燥后得到多孔碳载体。

可选的,所述溶剂为乙二醇、去离子水和乙醇中的至少一种,所述锡源选自氯化亚锡,氯化锡、二丁基锡和辛酸亚锡中的至少一种,所述硫源选自硫脲、硫化氢、硫醚、硫醇和硫酚中的至少一种。

可选的,水热条件下反应,在多孔碳载体的表面和孔洞内部生成二硫化锡;

在碳化处理的过程中,控制温度以使二硫化锡全部或部分分解转化为硫化亚锡。

可选的,多孔碳载体、锡源和硫源的质量比为5~20:10~30:50~85,水热反应的反应条件为:80~150℃下保持2~12h,再将温度升高至180~220℃保持2~12h,再进行水洗,干燥得到负载有锡硫化合物的多孔碳载体。

可选的,所述“将负载有锡硫化合物的多孔碳载体与有机聚合物进行混合”的操作中,将有机聚合物溶解于有机溶剂中,加入负载有锡硫化合物的多孔碳载体进行混合,负载有锡硫化合物的多孔碳载体、有机聚合物的质量比为50~90:10~50,制备成负极浆料,将负极浆料烘干。

可选的,所述有机聚合物选自聚丙烯腈。

可选的,所述“保护性气氛中加热”操作的温度为300~500℃,保温时间为10min~3h。

另一方面,本发明提供了一种电池负极,包括集流体以及如上所述的电池负极材料,所述电池负极材料涂覆于所述集流体的表面。

另一方面,本发明提供了一种锂离子电池,包括电池正极、隔膜、电解液以及如上所述的电池负极,所述电池正极、所述隔膜和所述电池负极浸润于所述电解液中,所述隔膜位于所述电池正极和所述电池负极之间。

根据本发明提供的电池负极材料,将锡硫化合物负载于多孔碳载体的表面和孔洞内部形成复合材料,该多孔碳载体丰富的孔结构有助于提高锡硫化合物的均匀负载,不易团聚,同时起到了限制锡硫化合物粒径的作用,在充放电的过程中,锡硫化合物产生的体积变化由所述多孔碳载体的孔洞形成缓冲,避免巨大的体积膨胀造成的极片粉化的问题,提升电池负极的循环性能。此外,在复合材料的外部包覆一层包覆碳层,从而提高电池负极材料的整体导电性,聚丙烯腈碳化形成的碳环中含有氮,与锡硫化合物的相互作用能够有效避免锡硫化合物的脱离以及缓解硫化锡衰减过快的问题。

附图说明

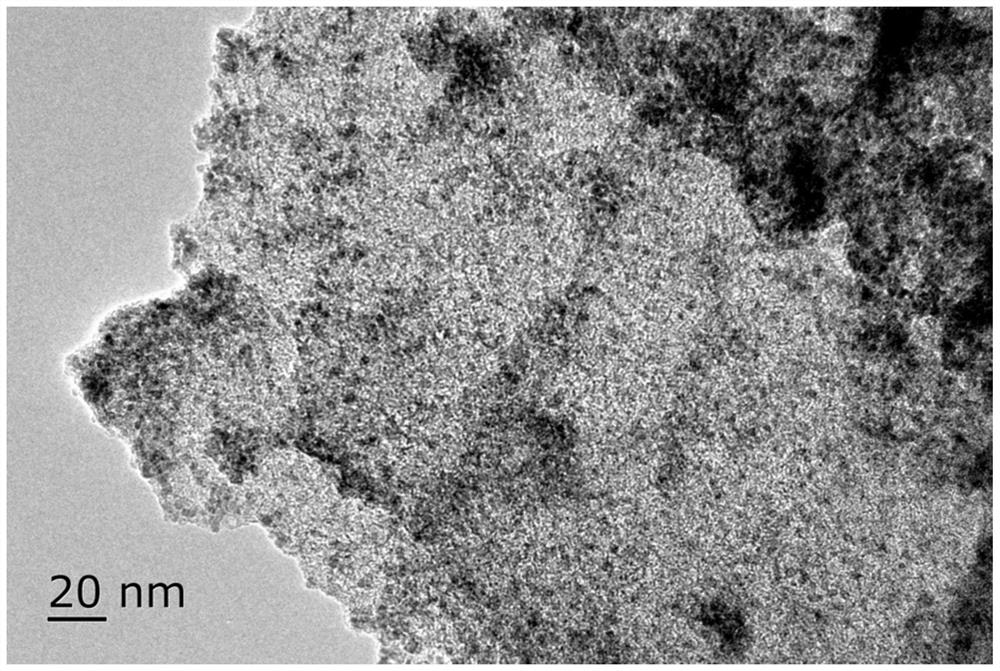

图1是本发明实施例1提供的负载有二硫化锡的多孔碳载体的透射电镜图;

图2是本发明对比例2提供的二硫化锡的扫描电镜图;

图3是本发明实施例3提供的电池负极的透射电镜图;

图4是本发明实施例3提供的电池负极的扫描电镜图;

图5是本发明对比例1提供的负极材料的X射线衍射图谱;

图6是本发明实施例1提供的负极材料的X射线衍射图谱;

图7是本发明实施例3提供的负极材料的X射线衍射图谱;

图8是实施例1、实施例3和对比例1制得的锂离子电池的循环性能对比图;

图9是实施例1、实施例3和对比例1制得的锂离子电池的倍率性能对比图。

具体实施方式

为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明实施例提供了一种电池负极材料,包括多孔碳载体、锡硫化合物和包覆碳层,所述多孔碳载体中形成有多个孔洞,所述锡硫化合物负载于所述多孔碳载体的表面和孔洞内部以形成复合材料,所述包覆碳层包覆于所述复合材料外部。

本发明提供的电池负极材料将锡硫化合物负载于多孔碳载体的表面和孔洞内部形成复合材料,该多孔碳载体丰富的孔结构有助于提高锡硫化合物的均匀负载,不易团聚,同时起到了限制锡硫化合物粒径的作用,在充放电的过程中,锡硫化合物产生的体积变化由所述多孔碳载体的孔洞形成缓冲,避免巨大的体积膨胀造成的极片粉化的问题,提升电池负极的循环性能。此外,在复合材料的外部包覆一层包覆碳层,从而提高电池负极材料的整体导电性,聚丙烯腈碳化形成的碳环中含有氮,与锡硫化合物的相互作用能够有效避免锡硫化合物的脱离以及缓解硫化锡衰减过快的问题。

在一些实施例中,所述多孔碳载体为多级孔石墨化碳材料。

通过将多孔碳载体石墨化,能够有效提升多孔碳载体的强度,从而提高在充放电过程中体积变化的适应性。

在一些实施例中,所述锡硫化合物选自二硫化锡和/或硫化亚锡。

在优选的实施例中,所述锡硫化合物选自硫化亚锡,所述硫化亚锡相对于二硫化锡具有更好的热稳定性,同时也具有更高的锂负载量,有利于提高锂离子电池容量。

在一些实施例中,所述多孔碳载体的比表面积为375~2400m

在一优选的实施例中,所述多孔碳载体的比表面积为2040m

在一些实施例中,所述多孔碳载体为颗粒状,所述多孔碳载体的粒径为0.5um~10um,优选为2um~3um。

在一些实施例中,所述多孔碳载体包括孔径小于2nm的微孔,孔径2~50nm的介孔和孔径50~100nm的大孔。

采用多级孔结构的多孔碳载体,具有各级孔结构及分布可调控,层数少,比表面积大、孔隙率高和电导率高、密度低、不易再堆叠等特点,能够充分提高对锡硫化合物的负载效果。

在一些实施例中,所述锡硫化合物以纳米颗粒和/或纳米棒的形式成型于所述多孔碳载体的表面和孔洞内部,所述锡硫化合物纳米颗粒的粒径为2~50nm,所述锡硫化合物纳米棒的内径为2~100nm,长度为50~500nm。

在一优选的实施例中,所述锡硫化合物纳米颗粒的粒径为3~10nm,所述锡硫化合物纳米棒的内径为2~50nm,长度为100~200nm。

纳米颗粒具有稳定性高的特点,在多次充放电的过程中,不会因为体积变化而进一步粉化,提高电池负极材料的稳定性。

在一些实施例中,所述包覆碳层的厚度为2~50nm。

若所述包覆碳层的厚度过低则会导致包覆效果不明显,难以起到避免锡硫化合物脱离和提升循环性能的作用;若所述包覆碳层的厚度过高,则会对锂离子在电池负极中的迁移产生不利影响,离子电导率降低。

在一优选的实施例中,所述包覆碳层的厚度为2~5nm。

本发明的另一实施例提供了如上所述的电池负极材料的制备方法,包括以下操作步骤:

将多孔碳载体在溶剂中分散,加入锡源和硫源,水热条件下反应,在多孔碳载体的表面和孔洞内部生成锡硫化合物;

将负载有锡硫化合物的多孔碳载体与有机聚合物进行混合,放入保护性气氛中加热,使有机聚合物碳化。

所述制备方法中,采用了有机聚合物对负载有锡硫化合物的多孔碳载体进行包覆,有机聚合物具有较好的形变和粘附能力,能够保证对负载有锡硫化合物的多孔碳载体进行全面包覆,提高后续碳化后的包覆碳层与锡硫化合物和多孔碳载体之间的结合强度,从而提高电导率,保证锡硫化合物的稳定性。

多孔碳载体,锡硫化合物和有机聚合物碳化形成的碳层之间的协同作用共同提升锂电池负极的循环性能。

在一些实施例中,所述多孔碳载体由以下方法制备得到:

将大网格树脂与金属离子盐溶液混合,搅拌干燥得到吸附金属离子的树脂;

将吸附金属离子的树脂进行粉碎,加入过渡性模腔填充剂,混合均匀;

将混合物加入扩孔剂溶液中,搅拌后干燥;

得到的产物于保护性气氛中热处理;

热处理后的产物进行酸洗、过滤、干燥后得到多孔碳载体。

具体的,所述大网格树脂作为碳源,选自大孔离子交换树脂、大孔吸附树脂以及其中间体的一种或多种。

所述金属离子盐选自三氯化铁、硫酸亚铁铵、硫酸铁、铁氰化钾、亚铁氰化钾、亚硝基铁氰化纳、硝酸铁、柠檬酸铁、硫化亚铁、草酸铁、氯化钴、硫酸钴、硝酸钴、亚硝酸钴钠、乙酸钴、亚硝酸钴钾、乙酸镍、硫酸镍、硫酸镍铵、氯化镍、硝酸镍、草酸镍、溴化镍中的一种或多种,所述金属离子盐溶液的浓度为0.1-0.5mol/L。

所述过渡性模腔填充剂为氢氧化钙、氧化钙、碳酸钙中的一种或几种;所述过渡性模腔填充剂以研磨或球磨的方式混合到吸附金属离子的树脂中;所述过渡性模腔填充剂与所述树脂的质量比为0.1~10kg/kg。

所述扩孔剂为氢氧化钾、氢氧化钠或氢氧化钙中的一种或几种(优选采用氢氧化钾);所述扩孔剂以乙醇饱和溶液或悬浊液搅拌混合的形式加入到混合物中;所述扩孔剂与所述树脂的质量比为0.1~5kg/kg。

所述热处理的工艺参数为:以1~10℃/min的升温速率加热至500℃~1100℃,并在该温度下保温0.1~6h,再以1~10℃/min降温速率降至室温。

所述酸洗中采用的酸为盐酸或硝酸,浸泡时间为24~72h。

在一些实施例中,所述溶剂为乙二醇、去离子水和乙醇中的至少一种,所述锡源选自氯化亚锡,氯化锡、二丁基锡和辛酸亚锡中的至少一种,所述硫源选自硫脲、硫化氢、硫醚、硫醇和硫酚中的至少一种。

在优选实施例中,所述锡源选自氯化亚锡,所述硫源选自硫脲,所述氯化亚锡和所述硫脲水热反应生成二硫化锡,所述乙二醇能够充分溶解分散氯化亚锡和硫脲,进而有利于细化二硫化锡的粒径。

在一些实施例中,水热条件下反应,在多孔碳载体的表面和孔洞内部生成二硫化锡;

在碳化处理的过程中,控制温度以使二硫化锡全部或部分分解转化为硫化亚锡。

在碳化处理的过程中,锡硫化合物受热转化为硫化亚锡,有效提高了电池负极的锂负载量,提高锂离子电池容量。

需要说明的是,二硫化锡在所述多孔碳载体上呈粒径为2~50nm的纳米颗粒状,经过加热促使该复合材料发生相变及形貌变化,使颗粒状的二硫化锡转化为内径为2~100nm,长度为50~500nm的棒状硫化亚锡,形成的棒状化合物有利于锂离子的传输,提升锂电池负极的倍率性能。

在一些实施例中,多孔碳载体、锡源和硫源的质量比为5~20:10~30:50~85,水热反应的反应条件为:80~150℃下保持2~12h,再将温度升高至180~220℃保持2~12h,再进行水洗,干燥得到负载有锡硫化合物的多孔碳载体。在更优选的实施例中,水热反应的反应条件为:100~120℃下保持8~10h,再将温度升高至200~210℃保持8~10h。

在一些实施例中,所述“将负载有锡硫化合物的多孔碳载体与有机聚合物进行混合”的操作中,将有机聚合物溶解于有机溶剂中,加入负载有锡硫化合物的多孔碳载体进行混合,负载有锡硫化合物的多孔碳载体和有机聚合物的质量比为50~90:10~50,,制备成负极浆料,将负极浆料烘干。

更优选的,负载有锡硫化合物的多孔碳载体和有机聚合物的质量比为70~85:15~30。

在一些实施例中,所述有机聚合物选自聚丙烯腈。

聚丙烯腈具有合适的碳化温度,能够避免碳化过程中对多孔碳载体的影响,同时在聚丙烯腈的碳化温度下,能够促使锡硫化合物分解形成硫化亚锡。

所述有机溶剂可采用现有适用于溶解有机聚合物的溶剂,如丙酮、DMAc、DMF等。

在一些实施例中,所述“保护性气氛中加热”操作的温度为300~500℃,保温时间为10min~3h。

通过设置保护性气氛能够避免聚丙烯腈在碳化过程中与氧气接触氧化,促进包覆碳层的形成,所述保护性气氛选自氮气、惰性气体或其他不发生反应的气体。

在优选的实施例中,所述“保护性气氛中加热”操作的温度为400~500℃,在该温度下有利于促进二硫化锡转化为硫化亚锡。

本发明的另一实施例提供了一种电池负极,包括集流体以及如上所述的电池负极材料,所述电池负极材料涂覆于所述集流体的表面。

具体的,在制备所述电池负极时,采用极片热处理一体化的方式,将负载有锡硫化合物的多孔碳载体与有机聚合物进行混合,并制备成负极浆料,涂覆在集流体上,烘干,裁切,将裁切后的电池负极放入保护性气氛中加热,使有机聚合物碳化。

本发明的另一实施例提供了一种锂离子电池,包括电池正极、隔膜、电解液以及如上所述的电池负极,所述电池正极、所述隔膜和所述电池负极浸润于所述电解液中,所述隔膜位于所述电池正极和所述电池负极之间。

在一些实施例中,所述电解液包括锂盐和非水溶剂。

所述隔膜为锂离子电池领域的常规隔膜,因此不再赘述。

以下通过实施例对本发明进行进一步的说明。

实施例1

本实施例用于说明本发明公开的电池负极、锂离子电池及其制备方法,包括以下操作步骤:

多孔碳载体的制备:将50g大孔丙烯酸系阳离子交换树脂加入到200ml浓度为0.2mol/L的氯化钴水溶液中,搅拌2h后干燥,得到吸附钴离子的树脂;将所得产物粉碎,加入50g氢氧化钙粉末,研磨混合均匀;将50g氢氧化钾溶于400ml无水乙醇形成氢氧化钾/乙醇溶液,将研磨后所得产物加入到氢氧化钾/乙醇溶液中,放入80℃油浴搅拌蒸发,待混合物呈浆糊状后,放入80℃烘箱继续干燥12h,干燥后再次粉碎;将所得产物放入高温炉,在氮气氛围中热处理,以2℃/min的升温速率升至800℃,保温2h,自然降温至室温;将所得产物用1mol/L的盐酸溶液浸泡36h,过滤,60℃下干燥36h,继续150℃下干燥8h,即得到多孔碳载体。

负载二硫化锡:将多孔碳载体置于乙二醇中分散均匀,然后分别加入氯化亚锡和硫脲,多孔碳载体、氯化亚锡和硫脲的添加质量比为9:18:73,水热条件下100℃保持10个小时,200℃保持10个小时,再用去离子水清洗,烘干,得到负载有二硫化锡的多孔碳载体。

聚丙烯腈的包覆:将聚丙烯腈溶解于有机溶剂中,加入负载有二硫化锡的多孔碳载体进行混合,负载有二硫化锡的多孔碳载体和聚丙烯腈的质量比为80:20,然后制备成负极浆料,将负极浆料涂覆在铜箔上,烘干,裁切得到电池负极。

聚丙烯腈的碳化:将电池负极放入管式炉中在氮气氛围中,温度为300℃,进行烧结,保温时间为10min。

电池组装;将所得电池负极与电池正极、隔膜在手套箱内进行组装,得到锂离子电池。

实施例2

本实施例用于说明本发明公开的电池负极、锂离子电池及其制备方法,包括实施例1中大部分的操作步骤,不同之处在于:

操作“聚丙烯腈的碳化”中:将电池负极放入管式炉中在氮气氛围中,温度为400℃,进行烧结。

实施例3

本实施例用于说明本发明公开的电池负极、锂离子电池及其制备方法,包括实施例1中大部分的操作步骤,不同之处在于:

操作“聚丙烯腈的碳化”中:将电池负极放入管式炉中在氮气氛围中,温度为500℃,进行烧结。

对比例1

本对比例对比用于说明本发明公开的电池负极、锂离子电池及其制备方法,包括实施例1中大部分的操作步骤,不同之处在于:

没有进行“聚丙烯腈的碳化”的操作。

对比例2

本对比例对比用于说明本发明公开的电池负极、锂离子电池及其制备方法,包括实施例1中大部分的操作步骤,不同之处在于:

没有进行“多孔碳载体的制备”的操作。

操作“负载二硫化锡”中:在乙二醇中后分别加入氯化亚锡和硫脲,氯化亚锡和硫脲的添加质量比为22.2:77.8,水热条件下100℃保持10个小时,200℃保持10个小时,再用去离子水清洗,烘干,得到二硫化锡。

采用二硫化锡替换负载有二硫化锡的多孔碳载体进行后续操作。

操作“聚丙烯腈的碳化”中:将电池负极放入管式炉中在氮气氛围中,温度为500℃,进行烧结。

对比例3

本对比例对比用于说明本发明公开的电池负极、锂离子电池及其制备方法,包括实施例1中大部分的操作步骤,不同之处在于:

没有进行“负载二硫化锡”的操作。

采用多孔碳载体替换负载有二硫化锡的多孔碳载体进行后续操作。

操作“聚丙烯腈的碳化”中:将电池负极放入管式炉中在氮气氛围中,温度为500℃,进行烧结。

性能测试

将实施例1中制备得到的负载有二硫化锡的多孔碳载体进行透射电镜观测,得到的电镜图片如图1所示。

将对比例2中制备得到的二硫化锡进行扫描电镜观测,得到的电镜图片如图2所示。

由图1可以直观看出,2-3nm的二硫化锡小颗粒均匀的负载在多孔碳载体上;由图2可以直观看出,无多孔碳载体作为基底,合成的二硫化锡为片状堆积在一起成微米级别的颗粒。

可知,多孔碳载体有利于二硫化锡颗粒的细化负载,使其形成纳米颗粒,为后续的性能提升提供基础。

将实施例3中制备得到的烧结后的电池负极进行透射电镜观测,得到的电镜图片如图3所示。

由图3可以直观看出,硫化亚锡负载于多孔碳载体的内部形成复合材料,包覆碳层均匀包覆于复合材料的表面。

将实施例3中制备得到的烧结后的电池负极进行扫描电镜观测,得到的电镜图片如图4所示。

由图4可以直观看出,烧结处理后的硫化亚锡呈棒状,利于锂离子的传输,提升锂电池负极的倍率性能。

将对比例1得到的负极材料进行X射线衍射,得到的衍射图谱如图5所示;将实施例1得到的负极材料进行X射线衍射,得到的衍射图谱如图6所示;将实施例3得到的负极材料进行X射线衍射,得到的衍射图谱如图7所示。

由图5、图6和图7的测试结果可知,在“聚丙烯腈的碳化”操作中,300℃的热处理下,二硫化锡仍为主体材料,而500℃的热处理下,二硫化锡转化为硫化亚锡。

将实施例1、实施例3和对比例1制得的锂离子电池分别进行循环性能的测试,测试结果如图8所示,其中,HPGC-SnS

由图8可知,经过300℃的热处理后,聚丙烯腈碳化为包覆碳层,包覆在多孔碳载体和二硫化锡的表面,提升了整体的导电性能,同时利于维持电池负极的稳定性。经过500℃热处理后的锂离子电池性能明显优于300℃热处理和未经热处理的性能,这是由于首先500℃热处理后,二硫化锡转换为硫化亚锡,硫化亚锡的容量高于二硫化锡,其次,500℃热处理聚丙烯腈充分碳化,提升了导电性和稳定性。

将实施例1、实施例3和对比例1制得的锂离子电池分别进行倍率性能测试,测试结果如图9所示,其中,HPGC-SnS

由图9可知,500℃热处理的电池负极倍率性能比300℃稍好,且明显优于未经热处理的电池负极,这是由于500℃聚丙烯腈碳化程度较高,极片导电性增强的比300℃热处理多,所以倍率性能具有优势。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 锂离子电池负极活性材料及制备方法、锂离子电池负极材料、锂离子电池负极和锂离子电池

- 锂离子电池负极活性材料及制备方法、锂离子电池负极材料、锂离子电池负极和锂离子电池