一种带水滴状断屑凸台的超硬螺纹加工刀片

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及刀具技术领域,特别是涉及一种带水滴状断屑凸台的超硬螺纹加工刀片。

背景技术

螺纹加工刀片广泛应用于燃气、水暖、蒸汽、管道、食品、消防、航天航空等行业,螺纹加工中的常见问题是切屑缠绕在刀具、工件或机床上,主要原因是螺纹加工一般要求加工表面光洁度较高,以确保安装质量,螺纹刀具进给通常很小,薄切屑难以折断,往往会缠在刀具、工件或机床上,妨碍切削加工的进行,增加切屑清理难度,降低加工表面质量,甚至会导致加工被迫中止,延误生产。

超硬刀具材料(即超高压烧结体)常见有PCBN(polycrystalline Cubic BoronNitride,聚晶立方氮化硼)和PCD(polycrystalline diamond,聚晶金刚石),通过将CBN或金刚石与结合剂的混合粉末及硬质合金基板填充入密封盒中,在高温高压条件下烧结的同时,使之与衬底结合形成烧结体。从烧结体到刀具成品的制作过程中,首先对烧结体原材料进行切割加工,然后将其焊接在硬质合金基体上或焊接于钢制的刀具支承体上,再对刀刃进行研磨精加工。

目前市场螺纹加工刀片主流是用硬质合金制作,大都设置断屑槽,超硬螺纹加工刀片相对很少见,而且超硬螺纹加工刀片由于超硬材料的难加工性,导致此类刀片基本上是平板刀片,即刀片切削区域不带断屑槽型,平板刀片在螺纹加工中基本上无法断屑,要实现断屑,需要在刀片上设置断屑槽。超硬螺纹加工刀片上承担切削或断屑任务的区域都是采用超硬材料,以PCBN刀片为例,PCBN刀片上承担切削与断屑任务的CBN部分是超硬材料,CBN硬度仅次于金刚石,与硬质合金相比,由于CBN的加工难度很大,传统加工方法很难批量化高精度地生产带断屑槽的CBN复合片。另外,对于用量较大的钢材类管接头工件的内外螺纹加工,切削速度较快,对刀具磨损严重,刀尖受到断屑冲击,容易造成加工面光洁度不佳,导致刀片寿命比较短,需要增加刀片更换次数,生产效率降低。

发明内容

本发明的目的在于克服现有技术之不足,提供一种带水滴状断屑凸台的超硬螺纹加工刀片,通过结构改进,针对钢材类工件在高速螺纹加工工况下,能够有效地控制工件切屑,抑制切削热的产生,同时减缓刀片磨损,提高刀具的寿命。

本发明解决其技术问题所采用的技术方案是:一种带水滴状断屑凸台的超硬螺纹加工刀片,包括刀片本体;所述刀片本体具有上表面、下表面和连接上、下表面之间的侧面;在刀片本体的中央沿所述刀片本体的厚度方向设有贯穿上、下表面的中心孔;所述刀片本体具有至少一个相对于刀片中心孔向外突出的切削部,所述切削部由前刀面、后刀面和下表面围成,所述前刀面设有在超硬材料体上成型的切削平面、水滴状断屑凸台和反屑面;所述后刀面与所述切削平面相交形成切削刃;所述水滴状断屑凸台设在所述切削平面上,所述水滴状断屑凸台呈大小头形状,水滴状断屑凸台的小头指向切削刃,并与所述切削刃间隔一个距离,所述水滴状断屑凸台的大头与所述反屑面相接。

所述水滴状断屑凸台由凸台顶面和凸台侧面围成。

所述刀片本体大致呈三角形形状,且关于中心孔的轴线中心旋转对称。

在所述切削平面的法线方向上,所述水滴状断屑凸台的凸台顶面高于所述切削平面。

所述切削刃包括圆弧切削刃和由圆弧切削刃向两边延伸的直线切削刃,所述切削刃的两条直线切削刃的夹角记为α,该夹角的平分线记为N,所述水滴状断屑凸台关于平分线N对称分布且沿着平分线N向后延伸。

所述水滴状断屑凸台的大、小头位置处采用弧形结构与所述切削平面相连接。

所述切削部包括超硬材料层、硬质合金衬底和硬质合金基体;所述硬质合金基体中对应于切削部位置设有缺口槽;所述超硬材料层通过所述硬质合金衬底焊接固定在所述硬质合金基体的缺口槽中;所述切削平面、水滴状断屑凸台和反屑面设在所述超硬材料层中。

所述反屑面由倾斜角度不相同的第一反屑面和第二反屑面构成,且第一反屑面的底端与所述切削平面相连接,第二反屑面的顶端与所述上表面相连接。

与现有技术相比较,本发明的有益效果是:

1、本发明由于采用了在前刀面设有在超硬材料体上成型的切削平面、水滴状断屑凸台和反屑面;后刀面与切削平面相交形成切削刃;水滴状断屑凸台设在所述切削平面上,所述水滴状断屑凸台呈大小头形状,水滴状断屑凸台的小头指向切削刃,并与所述切削刃间隔一个距离,所述水滴状断屑凸台的大头与所述反屑面相接。本发明的这种结构,带水滴状断屑凸台的超硬螺纹加工刀片的特殊槽型设计能对所产生的切屑进行有效的处理,即不论采用径向进给方式、侧向进给方式还是交替式进给方式,此水滴状断屑凸台都具有优异的切屑处理性能,而且切屑加工区域采用超硬材质,能够增加在高速工况下刀片的耐磨性,满足多种材料的机械加工工况,具有广泛的应用范围,可有效提高加工效率和降低生产成本。

2、本发明由于采用了将水滴状断屑凸台设在所述切削平面上,所述水滴状断屑凸台呈大小头形状,水滴状断屑凸台的小头指向切削刃,并与所述切削刃间隔一个距离,所述水滴状断屑凸台的大头与所述反屑面相接。本发明的这种结构,水滴状断屑凸台能够有效增大刀尖处散热面积,能够提升刃口强度,底部大圆弧的流线设计,使得切屑顺利排出,能够减轻刀片产生积屑瘤和月牙洼现象。

3、本发明由于采用了反屑面由倾斜角度不相同的第一反屑面和第二反屑面构成,且第一反屑面的底端与所述切削平面相连接,第二反屑面的顶端与所述上表面相连接。本发明的这种结构,两段式倾斜反屑面设计,有利于控制切屑在前刀面移动过程后半段切屑的卷曲和流向,避免切屑缠绕于工件、刀具或机床上。

以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种带水滴状断屑凸台的超硬螺纹加工刀片不局限于实施例。

附图说明

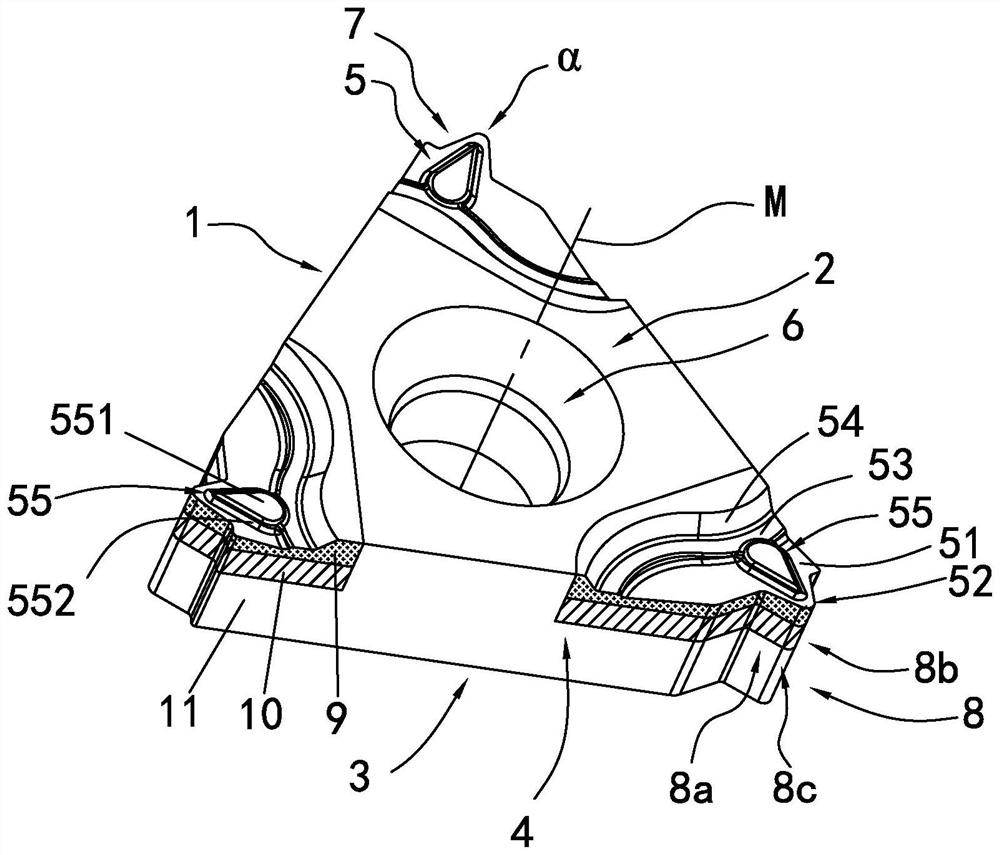

图1是本发明的实施例的立体构造示意图;

图2是本发明的实施例的主视图;

图3是图2的B向视图;

图4是图2的局部放大示意图;

图5是沿图4中的A-A线的剖视图。

图中:1、刀片本体;2、上表面;3、下表面;4、侧面;5、前刀面;6、中心孔;7、切削部;8、后刀面;8a、平面型后刀面;8b、平面型后刀面;8c、圆弧型后刀面;9、CBN层;10、硬质合金衬底;11、硬质合金基体;51、切削平面;52、切削刃;52a、直线切削刃;52b、直线切削刃;52c、圆弧切削刃;53、第一反屑面;54、第二反屑面;55、水滴状断屑凸台;551、水滴状断屑凸台的凸台顶面;552、水滴状断屑凸台的凸台侧面;M、中心孔轴线;N、夹角的平分线;α、夹角。

具体实施方式

实施例

参见图1至图5所示,本发明的一种带水滴状断屑凸台的超硬螺纹加工刀片,包括刀片本体1;所述刀片本体1具有上表面2、下表面3和连接上、下表面之间的侧面4;在刀片本体1的中央沿所述刀片本体的厚度方向设有贯穿上、下表面的中心孔6;所述刀片本体1具有至少一个相对于刀片中心孔向外突出的切削部7,所述切削部7由前刀面5、后刀面8和下表面3围成,所述前刀面5设有在超硬材料体上成型的切削平面51、水滴状断屑凸台55和反屑面;所述后刀面8与所述切削平面51相交形成切削刃52;所述水滴状断屑凸台55设在所述切削平面51上,所述水滴状断屑凸台55呈大小头形状,水滴状断屑凸台55的小头指向切削刃52,并与所述切削刃52间隔一个距离,所述水滴状断屑凸台55的大头与所述反屑面相接。超硬材料可以为CBN(立方氮化硼)或PCD(聚晶金刚石)。

本实施例中,所述反屑面由倾斜角度不相同的第一反屑面53和第二反屑面54构成,且第一反屑面53的底端与所述切削平面51相连接,第二反屑面54的顶端与所述上表面2相连接。

本实施例中,前刀面5沿着如图4所示的C方向逐渐往下倾斜,这有利于增强刀具的锋利性。

本实施例中,所述水滴状断屑凸台55由凸台顶面551和凸台侧面552围成。

本实施例中,所述刀片本体1大致呈三角形形状,且关于中心孔6的轴线中心M旋转对称。所述刀片本体1具有三个相对于刀片中心孔向外突出的切削部7。

本实施例中,在所述切削平面51的法线方向上,所述水滴状断屑凸台55的凸台顶面551高于所述切削平面51。这凸出的断屑凸台,有助于促进工件切屑的折断,降低不断屑的风险。反屑面53、54是进一步增强断屑效果,同时引导切屑的顺利排出,增强刀具对切削的控制性能。

本实施例中,所述切削刃52包括圆弧切削刃52c和由圆弧切削刃52c向两边延伸的直线切削刃52a、52b,所述切削刃52的两条直线切削刃52a、52b的夹角记为α,该夹角的平分线记为N,所述水滴状断屑凸台55关于平分线N对称分布且沿着平分线N向后延伸。

本实施例中,所述后刀面8包括平面型后刀面8a、圆弧型后刀面8c和平面型后刀面8b。

本实施例中,所述水滴状断屑凸台55的大、小头位置处采用弧形结构与所述切削平面51相连接。

本实施例中,所述切削部7包括超硬材料层9、硬质合金衬底10和硬质合金基体11;所述硬质合金基体11中对应于切削部位置设有缺口槽;所述超硬材料层9通过所述硬质合金衬底10焊接固定在所述硬质合金基体11的缺口槽中;所述切削平面51、水滴状断屑凸台55和反屑面53、54设在所述超硬材料层9中。其中,超硬材料层9参与切削,确保刀具的高硬度和耐磨性,更适合高速切削。硬质合金层的设置,有利于增强刀具的韧性,提高刀具的可制造性,同时降低刀具的成本。

本发明的一种带水滴状断屑凸台的超硬螺纹加工刀片,采用了在前刀面5设有在超硬材料体上成型的切削平面51、水滴状断屑凸台55和反屑面53、54;后刀面8与切削平面51相交形成切削刃;水滴状断屑凸台55设在所述切削平面51上,所述水滴状断屑凸台55呈大小头形状,水滴状断屑凸台55的小头指向切削刃52,并与所述切削刃52间隔一个距离,所述水滴状断屑凸台55的大头与所述反屑面53、54相接。本发明的这种结构,带水滴状断屑凸台55的超硬螺纹加工刀片的特殊槽型设计能对所产生的切屑进行有效的处理,即不论采用径向进给方式、侧向进给方式还是交替式进给方式,此水滴状断屑凸台都具有优异的切屑处理性能,而且切屑加工区域采用超硬材质,能够增加在高速工况下刀片的耐磨性,满足多种材料的机械加工工况,具有广泛的应用范围,可有效提高加工效率和降低生产成本。

本发明的一种带水滴状断屑凸台的超硬螺纹加工刀片,采用了将水滴状断屑凸台55设在所述切削平面51上,所述水滴状断屑凸台55呈大小头形状,水滴状断屑凸台55的小头指向切削刃,并与所述切削刃52间隔一个距离,所述水滴状断屑凸台55的大头与所述反屑面53、54相接。本发明的这种结构,水滴状断屑凸台55能够有效增大刀尖处散热面积,能够提升刃口强度,底部大圆弧的流线设计,使得切屑顺利排出,能够减轻刀片产生积屑瘤和月牙洼现象。

本发明的一种带水滴状断屑凸台的超硬螺纹加工刀片,采用了反屑面由倾斜角度不相同的第一反屑面53和第二反屑面54构成,且第一反屑面53的底端与所述切削平面51相连接,第二反屑面54的顶端与所述上表面2相连接。本发明的这种结构,两段式倾斜反屑面设计,有利于控制切屑在前刀面移动过程后半段切屑的卷曲和流向,避免切屑缠绕于工件、刀具或机床上。

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案作出许多可能的变动和修饰,或修改为等同化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

- 一种带水滴状断屑凸台的超硬螺纹加工刀片

- 带水滴状断屑凸台的超硬螺纹加工刀片