一种保温绝热板(冒口)制备工艺及其油压成型设备

文献发布时间:2023-06-19 11:54:11

技术领域

本发明属于保温绝热板(冒口)加工成型技术领域,具体地说,涉及一种保温绝热板(冒口)制备工艺及其油压成型设备。

背景技术

为了满足我国超临界、超超临界电站用钢以及核电蒸汽发生器和核岛反应堆等大型特殊用钢的浇铸需求,进一步提高钢锭质量和钢水收得率,使用高性能的发热保温材料十分重要。高性能保温材料的作用是:(1)充分补缩:使钢锭模冒口部分的钢水缓凝或使已经凝固的钢水重新熔化、并对钢锭本体进行补缩,以提高钢水收得率;(2)减少钢中夹杂:使钢锭模中的钢水以及上部重新熔化的钢水缓慢凝固,使钢水中的非金属夹杂物能够充分上浮,减少钢中的非金属夹杂含量,以提高钢锭的内部质量。

因此,要求发热保温材料必须具有以下特性:(1)燃点低:保证在发热保温材料进入到钢锭模冒口后能够迅速燃烧、放热;(2)发热量大:保证能够使冒口凝固的钢水充分熔化、补缩充分;(3)保温效果好:能够延长钢锭的凝固时间,使钢水中的非金属夹杂物充分上浮。

在大型钢锭浇铸过程中,目前一般多使用金属铝作为发热保温材料。但是,由于金属铝很容易氧化,其在制备、运输和储存过程中,很容易被空气中的氧气所氧化而在其表面形成一层非常致密的氧化物保护膜。在实际的使用过程中由于这层氧化膜的存在而使内部的金属铝不能快速氧化放热,而是以一种渐进性的、缓慢的形式氧化、放热,该放热特性不能满足钢锭浇铸过程中需要快速、大量放热的需求,特别是不能满足大型钢锭的浇铸需要。

因此,一种新型的保温绝热板(冒口)制备工艺及其保温绝热板(冒口)油压成型设备亟待研究,使其能够生产加工出高效耐用的保温绝热板(冒口)。

发明内容

有鉴于此,本发明所要解决的技术问题是提供了一种保温绝热板(冒口)制备工艺及其油压成型设备,用于解决以往保温绝热板(冒口)不能满足现在钢锭浇铸生产需要的麻烦。

为了解决上述技术问题,本发明公开了一种保温绝热板(冒口)制备工艺,包括步骤a:提供20重量份的纸、30重量份的砂、5重量份的耐火泥、5重量份的树脂、3重量份的玉米淀粉、8重量份的漂珠、7重量份的保温棉、4重量份的耐火砂、6重量份的耐火纤维、2重量份的珍珠岩、及10重量份的水;

步骤b:将上述原料经过搅拌机搅拌混合之后投入保温绝热板(冒口)油压成型设备,先真空抽水,然后通过其成型下模配合成型上模,挤出多余水分,得到初步成型的保温绝热板(冒口)坯件;

步骤c:将保温绝热板(冒口)坯件置于单向加热电炉的底部,加热升温至200℃、并保温2h提炼,得到保温绝热板(冒口)成型件;

步骤d:根据需要尺寸进行切割。

本发明还公开了一种保温绝热板(冒口)油压成型设备,其包括机身,机身具有容置料槽,容置料槽中央具有排水凹槽,且排水凹槽上端覆设滤网;

安装于容置料槽的成型下模,成型下模具有导通排水凹槽的中央通孔、环设于中央通孔的导向锥壁、环设于导向锥壁的成型环台、及延伸并凸出于成型环台的边缘撑部,其中保温绝热板(冒口)容置于成型环台;

安装于机身上端的油压系统,油压系统具有驱动升降且面向容置料槽的下压板;

安装于下压板上的成型上模,成型上模与成型下模对应,压抵位于成型环台上的保温绝热板(冒口)。

根据本发明一实施方式,其中上述成型环台内圈成八边形,外圈由八道内凹弧线相连。

根据本发明一实施方式,其中上述容置料槽一侧具有下料滑道。

根据本发明一实施方式,其中上述机身设置检测成型上模升降的多个光电传感器。

与现有技术相比,本发明可以获得包括以下技术效果:

通过提供保温绝热板(冒口)的原料,搅拌混合之后利用保温绝热板(冒口)油压成型设备先真空充分挤出水分并挤压,然后加热烘干得到保温绝热板(冒口)成品,制备简单高效,成型稳定,且保温效果好。

当然,实施本发明的任一产品必不一定需要同时达到以上所述的所有技术效果。

附图说明

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

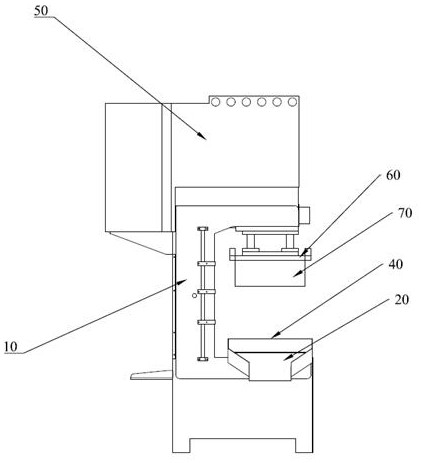

图1是本发明实施例的保温绝热板(冒口)油压成型设备示意图;

图2是本发明实施例的保温绝热板(冒口)油压成型设备去除成型下模与成型上模示意图;

图3是本发明实施例的成型下模示意图。

附图标记

机身10,容置料槽20,排水凹槽30,成型下模40,中央通孔41,导向锥壁42,成型环台43,边缘撑部44,油压系统50,下压板60,成型上模70,下料滑道80,光电传感器90。

具体实施方式

以下将配合附图及实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

本发明公开了一种保温绝热板(冒口)制备工艺,包括步骤a:提供20重量份的纸、30重量份的砂、5重量份的耐火泥、5重量份的树脂、3重量份的玉米淀粉、8重量份的漂珠、7重量份的保温棉、4重量份的耐火砂、6重量份的耐火纤维、2重量份的珍珠岩、及10重量份的水。其中,纸选自回收废纸,实现环保。砂可选用石英砂,硅砂,应用广泛,搭配树脂保证强度。玉米淀粉保证混合松软性,保温。另外搭配漂珠、保温棉和珍珠岩,实现保温绝热板(冒口)成品的质量需求。耐火砂提高材料的耐火性。余量的水提高混合的充分性。

步骤b:将上述原料经过搅拌机搅拌混合之后投入保温绝热板(冒口)油压成型设备,先真空抽水,然后通过其成型下模配合成型上模,挤出多余水分,得到初步成型的保温绝热板(冒口)坯件;实现内部水分去除,保证产品在使用的时候具有较高的保温隔热性。

步骤c:将保温绝热板(冒口)坯件置于单向加热电炉的底部,加热升温至200℃、并保温2h提炼,得到保温绝热板(冒口)成型件;通过加热烘干,使得成品硬化成型,以供钢锭浇铸使用

步骤d:根据需要尺寸进行切割。

请继续参考图1至图3,图1是本发明实施例的保温绝热板(冒口)油压成型设备示意图;图2是本发明实施例的保温绝热板(冒口)油压成型设备去除成型下模与成型上模示意图;图3是本发明实施例的成型下模示意图。本发明还公开了一种保温绝热板(冒口)油压成型设备,其包括机身10,机身10具有容置料槽20,容置料槽20中央具有排水凹槽30,且排水凹槽30上端覆设滤网;安装于容置料槽20的成型下模40,成型下模40具有导通排水凹槽30的中央通孔41、环设于中央通孔41的导向锥壁42、环设于导向锥壁42的成型环台43、及延伸并凸出于成型环台43的边缘撑部44,其中保温绝热板(冒口)容置于成型环台43;安装于机身10上端的油压系统50,油压系统50具有驱动升降且面向容置料槽20的下压板60;安装于下压板60上的成型上模70,成型上模70与成型下模40对应,压抵位于成型环台43上的保温绝热板(冒口)。

在本发明一实施方式中,容置料槽20安装成型下模40,摆放混合后的保温绝热板(冒口),且底部具有连通的排水凹槽30,连通水管,完成排水。成型上模70固定在下压板60上,通过油压系统50驱动下降,与成型下模40完成挤压工作,实现材料多余水分的挤出,保证后续加工。

详细而言,成型下模40通过中央通孔41连通排水凹槽30,而导向锥壁42锥度向下,配合容置材料的成型环台43在挤压的时候,导向水流,完成高效的排水工作。边缘撑部44则用于撑抵成型上模70,完成充分抵靠,配合实现成型环台43的挤压成型工作,使用方便。

优选地,成型环台43内圈成八边形,外圈由八道内凹弧线相连,最终可以通过切割成型出八块保温材料成品,以此利用内凹弧线包覆在一些钢锭模具的外壁上,完成包设,无需另外加工,使用方便。

本发明的容置料槽20一侧具有下料滑道80,便于拆除成型下模40之后清理。

另外,机身10设置检测成型上模70升降的多个光电传感器90,实现实时监测,方便控制,增强安全性。

综上所述,本发明通过提供保温绝热板(冒口)的原料,搅拌混合之后,先真空抽水,然后利用保温绝热板(冒口)油压成型设备充分挤出水分,然后加热烘干得到保温绝热板(冒口)成品,制备简单高效,成型稳定,且保温效果好。

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

- 一种保温绝热板(冒口)制备工艺及其油压成型设备

- 一种复合保温铸造用冒口套及其制备工艺