激光焊接装置

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及一种激光焊接装置,尤其涉及一种具备腔室以及激光照射部的激光焊接装置,该腔室具有配置工件的低压的内部空间,该激光照射部照射对工件进行焊接的激光。

背景技术

以往,已知存在一种具备腔室以及激光照射部的激光焊接装置,该腔室具有配置工件的低压的内部空间,该激光照射部照射对工件进行焊接的激光。例如,在日本专利第5234471号公报中公开了这样的激光焊接装置。

在上述日本专利第5234471号公报中公开了具备腔室以及激光部(激光照射部)的激光焊接装置,在低真空气氛下对配置于该腔室的内部的工件进行焊接,该激光部照射由激光振荡器产生的激光。上述日本专利第5234471号公报的激光焊接装置具备保护气体筒以及透过窗,该保护气体筒配置于激光部与腔室之间并被供给保护气体,该透过窗配置于保护气体筒的激光的照射方向侧的相反侧。

在上述日本专利第5234471号公报的激光焊接装置中,通过了保护气体筒内的空间以及腔室内的空间的、来自于激光部的激光照射至工件上。而且,在上述日本专利第5234471号公报的激光焊接装置中,通过照射至工件上的激光来使工件熔化,由此进行工件的焊接。

专利文献

专利文献1:日本专利第5234471号公报

发明内容

在此,在上述日本专利第5234471号公报的激光焊接装置中,由于腔室内为低真空气氛,因而从被激光熔化的工件喷出的金属蒸气通过保护气体筒而流向透过窗。此时,在上述日本专利第5234471号公报的激光焊接装置中,通过将保护气体供给至保护气体筒,来抑制从工件喷出的金属蒸气到达并且附着于透过窗。

然而,在上述日本专利第5234471号公报的激光焊接装置中,希望通过进一步减弱从工件喷出的金属蒸气的强度,来更可靠地抑制从工件喷出的金属蒸气到达并且附着于透过窗(激光透过窗)。在此,如果金属蒸气附着于透过窗,则将透过透过窗的激光会被附着于透过窗的金属蒸气遮挡,工件的焊接变得不稳定,工件将产生焊接不良的情况,因而需要清扫透过窗。

本发明是为了解决上述课题而完成的,本发明的一个目的在于提供一种能够抑制工件熔化时金属蒸气附着于透过窗的激光焊接装置。

为了实现上述目的,本申请的发明人进行了认真的讨论,结果得到了如下见解:通过增大筒状部,能够进一步减弱从工件喷出的金属蒸气的强度,从而更有效地抑制工件熔化时金属蒸气附着于透过窗。本发明的一个方面的激光焊接装置利用上述新的见解,在对工件进行焊接时抑制金属蒸气附着于激光透过窗。即,本发明的一个方面的激光焊接装置具备腔室、激光照射部以及筒状部,上述腔室具有配置工件的低压的内部空间,上述激光照射部照射对工件进行焊接的激光,来自于激光照射部的激光通过上述筒状部,并且上述筒状部与腔室连通,筒状部包含第1筒状部以及第2筒状部,上述第1筒状部配置于激光的照射方向侧的相反侧,并且具有能够透过激光的激光透过窗,上述第2筒状部具有激光所通过的空间,并且邻接于第1筒状部的照射方向侧,第2筒状部沿着照射方向具有固定的、与照射方向正交的剖面形状,筒状部具有大于照射方向上的腔室的长度的指定长度。

在本发明的一个方面的激光焊接装置中,如上所述,筒状部包含配置于照射方向侧的相反侧,并且具有能够透过激光的激光透过窗的第1筒状部。筒状部包含具有激光所通过的空间,并且邻接于第1筒状部的照射方向侧的第2筒状部。筒状部具有大于照射方向上的腔室的长度的指定长度。由此,第2筒状部的照射方向的长度较大,相应地,能够增大从激光与工件接触的加工点至激光透过窗为止的距离。因此,能够抑制由于激光而从工件的加工点喷出的金属蒸气到达激光透过窗,因而能够抑制焊接工件时金属蒸气附着于激光透过窗。此外,通过使筒状部形成为具有大于照射方向上的腔室的长度的指定长度,与将筒状部设为小于照射方向上的腔室的长度的情况相比,能够增大筒状部的容积,因而能够使金属蒸气更加容易在筒状部内扩散。通过这样的结构,能够抑制金属蒸气附着于激光透过窗。

在上述一个方面的激光焊接装置中,优选地,第1筒状部的照射方向侧的端部邻接于第2筒状部的照射方向侧的相反侧的端部,而没有向第2筒状部的空间突出。如果形成为这样的结构,则与第1筒状部的照射方向侧的端部向第2筒状部的空间突出的情况相比,能够使第1筒状部与第2筒状部所连通的位置配置于照射方向侧的相反侧。因此,能够使进入第2筒状部内的金属蒸气不易进入第1筒状部内,因而能够进一步抑制金属蒸气向激光透过窗的附着。此外,与第1筒状部的照射方向侧的端部向第2筒状部的空间突出的情况相比,能够抑制第1筒状部的形状的复杂化,因而能够容易地进行第1筒状部在第2筒状部上的安装。

在上述一个方面的激光焊接装置中,优选地,第2筒状部的与照射方向正交的剖面形状具有矩形形状。如果形成为这样的结构,则与将第2筒状部的与照射方向正交的剖面形状设为圆形形状的情况相比,在设为具有与圆形形状的直径相同宽度的边的矩形形状的情况下,能够增大第2筒状部的与照射方向正交的方向的剖面面积。因此,能够容易地确保为使从工件的加工点喷出的金属蒸气扩散所必需的第2筒状部内的空间。

在具备具有上述矩形形状的剖面形状的第2筒状部的激光焊接装置中,优选地,在俯视时,第2筒状部具有在照射方向上延伸的上表面部,第2筒状部的矩形形状的剖面形状具有扁平形状,在该扁平形状中,在上表面部的面内方向中与照射方向正交的第1方向的长度大于与照射方向以及第1方向正交的第2方向的长度。如果形成为这样的结构,则通过设为第1方向的长度较大的扁平形状,能够在增大第2筒状部的剖面面积的同时抑制第2筒状部在第2方向上尺寸增大。因此,能够抑制第2筒状部在第2方向上干扰其他结构,并且能够确保为使从工件的加工点喷出的金属蒸气扩散所必需的第2筒状部内的空间的容积。

在具备具有上述扁平形状的剖面形状的第2筒状部的激光焊接装置中,优选地,第2筒状部的第1方向的长度大于腔室的第1方向的长度的1/2。如果形成为这样的结构,则能够使从工件的加工点向照射方向侧的相反侧喷出的金属蒸气在第1方向上进一步扩散,因此能够使金属蒸气更加不易附着于激光透过窗。

在具备具有上述扁平形状的剖面形状的第2筒状部的激光焊接装置中,优选地,第1筒状部的第1方向的长度小于第2筒状部的第1方向的长度。如果形成为这样的结构,则第1筒状部的剖面面积将小于第2筒状部的剖面面积,金属蒸气不易进入第1筒状部,因此能够使金属蒸气更加不易附着于激光透过窗。

在这种情况下,优选地,第1筒状部的与照射方向正交的剖面形状具有圆形形状。如果形成为这样的结构,则与将第1筒状部的剖面形状设为与第2筒状部的剖面形状相同的矩形形状的情况相比,能够进一步减小第1筒状部的剖面面积,从而能够使金属蒸气更加不易进入第1筒状部。

在具备具有上述扁平形状的剖面形状的第2筒状部的激光焊接装置中,优选地,进一步具备泵,上述泵排出腔室内的空气并使腔室的内部空间形成为低压,腔室或第2筒状部包含排气口,上述排气口与泵连接,并且以从工件的照射方向侧的相反侧的端部向照射方向侧的相反侧隔开指定间隔的方式配置。如果形成为这样的结构,则能够使使用泵进行的排气所产生的工件的加工点附近的排气气流从工件的加工点附近朝向照射方向的相反方向。因此,能够抑制使用泵进行的排气所产生的工件的加工点附近的排气气流朝向沿着工件的表面的方向,因此能够抑制工件的加工点中的金属的熔化部分的表面部处的起伏(凹凸)的产生。

在上述包含以从工件隔开指定间隔的方式配置的排气口的激光焊接装置中,优选地,进一步具备支承部,上述支承部支承工件,使得工件能够绕沿第2方向的旋转轴线进行旋转,排气口设置于腔室或第2筒状部中的、工件中来自于激光照射部的激光所接触的加工点的旋转方向侧的侧面部分。如果形成为这样的结构,则能够使从工件的加工点附近朝向排气口的排气气流沿着由工件的旋转而产生的腔室内的空气气流,因此能够使由工件的旋转而产生的腔室内的空气气流不被扰乱。由此,能够进一步抑制工件的加工点中的金属的熔化部分的表面部处的起伏(凹凸)的产生。

如上所述,根据本发明,能够抑制工件熔化时金属蒸气附着于透过窗。

附图说明

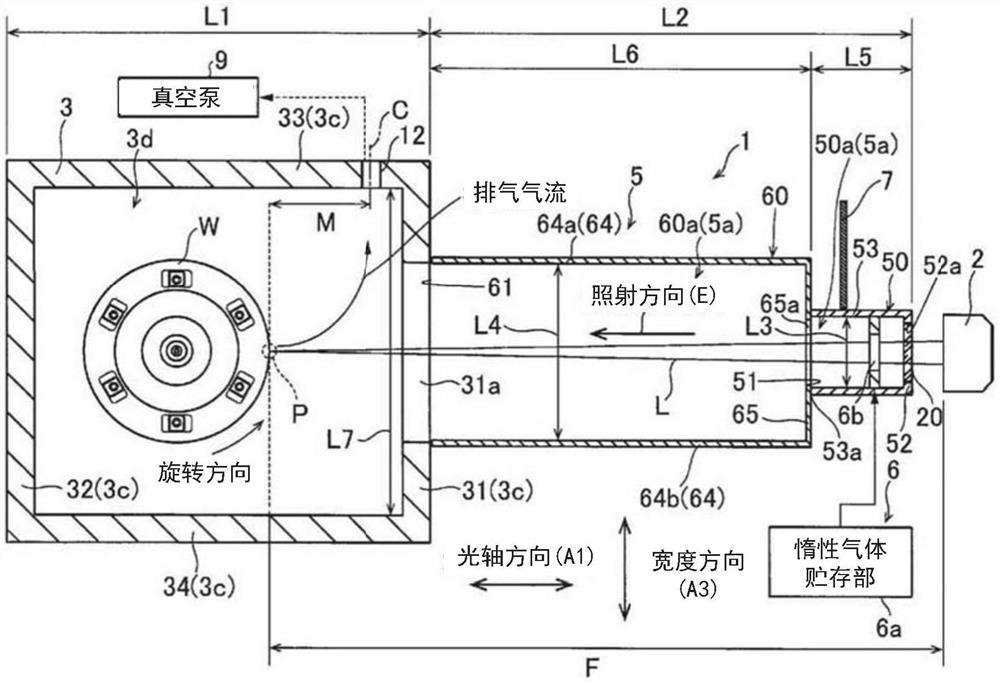

图1为表示根据第一实施方式的激光焊接装置的整体的示意性的剖视图。

图2为表示根据第一实施方式的激光焊接装置中的腔室与筒状部的示意性的剖视图。

图3为表示根据第一实施方式的激光焊接装置中的第2筒状部的剖面形状的示意性的剖视图。

图4为示意性地表示实施例中使用的激光焊接装置的剖视图。

图5为示意性地表示第1比较例中使用的激光焊接装置剖视图。

图6为示意性地表示第2比较例中使用的激光焊接装置的剖视图。

图7为表示利用第2比较例中使用的激光焊接装置进行工件的焊接后的激光透过窗的图。

图8为示意性地表示第3比较例中使用的激光焊接装置的剖视图。

图9为表示利用第3比较例中使用的激光焊接装置进行工件的焊接后的激光透过窗的图。

图10为示意性地表示第4比较例中使用的激光焊接装置的剖视图。

图11为表示利用第4比较例中使用的激光焊接装置进行工件的焊接后的激光透过窗的图。

图12为示意性地表示第5比较例中使用的激光焊接装置的剖视图。

图13为表示利用第5比较例中使用的激光焊接装置进行工件的焊接后的激光透过窗的图。

图14为表示根据第二实施方式的激光焊接装置中的腔室与筒状部的示意性的剖视图。

具体实施方式

以下,对本发明的实施方式进行说明。

[第一实施方式]

首先,参照图1~图3,对根据本发明的第一实施方式的激光焊接装置1的结构进行说明。

(激光焊接装置)

如图1所示,激光焊接装置1对将转矩从发动机传递至传动轴的变矩器100(以下,为工件W)进行利用激光L的焊接。具体而言,激光焊接装置1具备激光照射部2、腔室3、脚部4、筒状部5、惰性气体供给部6、挡板7(参照图2)、真空计8、真空泵9、支承部10以及旋转驱动机构11。应予说明,真空泵9是本发明的技术方案中的“泵”的一个例子。

激光照射部2照射对工件W进行焊接的激光L。在此,激光照射部2使用CO

在此,将在激光照射部2中从光学系统2b射出的激光L的光轴所延伸的方向作为光轴方向A1。此外,将与光轴方向A1以及上下方向A2正交的方向作为宽度方向A3。此外,将在激光照射部2中从光学系统2b射出的激光L朝向工件W的方向作为照射方向E。应予说明,宽度方向A3为本发明的技术方案中的“第1方向”的一个例子。上下方向A2为本发明的技术方案中的“第2方向”的一个例子。

如图1以及图2所示,腔室3构成为能够在其内部收纳工件W。具体而言,腔室3包含上壁部3a、下壁部3b、设于上壁部3a与下壁部3b之间的侧壁部3c以及被上壁部3a、下壁部3b和侧壁部3c包围的内部空间3d。侧壁部3c具有形成有激光L所通过的开口31a的第1侧壁部31、以及在光轴方向A1上与第1侧壁部31相对的第2侧壁部32。此外,侧壁部3c具有形成有与真空泵9连接的排气口12的第3侧壁部33、以及在宽度方向A3上与第3侧壁部33相对的第4侧壁部34。在此,腔室3由铝等金属形成。

此外,在腔室3中,通过使用真空计8以及真空泵9来调节内部空间3d的气压,从而将内部空间3d设定为低真空气氛(约0.1kPa)。即,腔室3具有配置工件W的低压的内部空间3d。

脚部4在上下方向A2上延伸,并从下侧支承腔室3。在脚部4中,其上端部安装于下壁部3b的下端部,其下端部安装于平台上。

筒状部5使来自于激光照射部2的激光L透过,并且与腔室3连通。详细而言,筒状部5具有第1筒状部50以及第2筒状部60,上述第1筒状部50配置于照射方向E侧的相反侧并且具有能够使激光L透过的激光透过窗20,上述第2筒状部60具有激光L所通过的空间60a并且邻接于第1筒状部50的照射方向E侧。在此,第1筒状部50具有使激光L通过的空间50a。第1筒状部50的空间50a经由第2筒状部60的空间60a与腔室3的内部空间3d连通。在筒状部5中形成有第1筒状部50的空间50a与第2筒状部60的空间60a组合而成的内部空间5a。

由此,来自于激光照射部2的激光L依次通过激光透过窗20、第1筒状部50的空间50a、第2筒状部60的空间60a以及腔室3的内部空间3d而到达工件W。

惰性气体供给部6构成为将惰性气体(氮、氩、二氧化碳或氦等)供给至筒状部5内。具体而言,包括贮存惰性气体的惰性气体贮存部6a、以及将供给自惰性气体贮存部6a的惰性气体喷射至筒状部5的内部空间5a的气体喷嘴6b。

挡板7构成为对激光透过窗20的光轴方向A1的射出侧的内部空间5a进行隔断。具体而言,挡板7通过在宽度方向A3上移动,能够对从第1筒状部50的激光透过窗20至挡板7为止空间与腔室3的内部空间3d之间的连通和隔断进行切换。挡板7配置于第1筒状部50。

真空计8使用电离真空计等公知的真空计。真空泵9使用旋转式真空泵等公知的真空泵。真空泵9排出腔室3内的空气从而使得腔室3的内部空间3d变为低压。

支承部10支承工件W,以使其能够绕沿上下方向A2的旋转轴线R进行旋转。支承部10与旋转驱动机构11连接。由此,支承部10通过旋转驱动机构11的驱动从而绕旋转轴线R进行旋转。此外,工件W由于安装于支承部10,因此能够随着支承部10绕旋转轴线R的旋转而进行旋转。

旋转驱动机构11使支承部10绕旋转轴线R进行旋转。具体而言,旋转驱动机构11包含电动机11a、一端部架设于电动机11a并且另一端部架设于支承部10的皮带11b以及对支承部10进行支承的轴承11c。

(筒状部)

下面,对上述筒状部5更详细地进行说明。

本实施方式的筒状部5具有大于照射方向E上的腔室3的长度L1的指定长度L2。筒状部5的指定长度L2为第1筒状部50的照射方向E的长度L5与第2筒状部60的照射方向E的长度L6相加所得的长度。此外,筒状部5的指定长度L2小于激光照射部2的焦距F。由此,激光透过窗20配置于与工件W的加工点P仅相距筒状部5的指定长度L2的位置。在此,筒状部5的指定长度L2优选为照射方向E上的腔室3的长度L1的约1.15倍以上。

<第1筒状部>

如图2以及图3所示,第1筒状部50具有圆筒形状,该圆筒形状在光轴方向A1上的射出侧的端部53a具有开口51。即,第1筒状部50的与照射方向E正交的剖面形状具有圆形形状。在此,从照射方向E观察,第1筒状部50形成为圆形形状,并且具有端面部52以及侧周面部53,该端面部52设置于照射方向E的相反侧,该侧周面部53从端面部52的周缘部向照射方向E侧突出。第1筒状部50的端面部52具有嵌入激光透过窗20的开口52a。

图2所示,第1筒状部50的照射方向E侧的端部53a安装于第2筒状部60的照射方向E侧的相反侧的端部。在此,第1筒状部50的照射方向E侧的端部53a邻接于第2筒状部60的照射方向E侧的相反侧的端部,而没有向第2筒状部60的空间60a突出。即,第1筒状部50的侧周面部53的照射方向E侧的端部53a并不具有向第2筒状部60的空间60a突出的喷嘴形状。

第1筒状部50的容积小于第2筒状部60的容积。即,第1筒状部50的宽度方向A3的长度L3小于第2筒状部60的宽度方向A3的长度L4。此外,第1筒状部50的宽度方向A3的长度L3大于激光透过窗20的宽度方向A3的长度。第1筒状部50的照射方向E的长度L5小于第2筒状部60的照射方向E的长度L6。此外,第1筒状部50的照射方向E的长度L5大于第2筒状部60的照射方向E的约1/3的长度。

<第2筒状部>

如图2以及图3所示,第2筒状部60具有多边形筒形状,该多边形筒形状在照射方向E侧的端部具有开口61。即,第2筒状部60的与照射方向E正交的剖面形状具有矩形形状。此外,第2筒状部60沿着照射方向E具有固定的剖面形状。在此,第2筒状部60包含上表面部62、下表面部63、以及设于上表面部62与下表面部63之间的侧面部64。第2筒状部60的侧面部64具有设置于照射方向E侧的相反侧的端面部65、设置于宽度方向A3上的排气口12侧的第1侧面部64a、以及与第1侧面部64a相对的第2侧面部64b。第2筒状部60的端面部65具有连通口65a,该连通口65a使第1筒状部50的空间50a与第2筒状部60的空间60a连通。

这样的第2筒状部60配置于第1筒状部50与腔室3之间。即,第2筒状部60的照射方向E侧的端部安装于腔室3的照射方向E侧的相反侧的端部。第2筒状部60的照射方向E侧的相反侧的端部安装于第1筒状部50的照射方向E侧的端部。

此外,如图3所示,第2筒状部60的矩形形状的剖面形状具有宽度方向A3的长度L4大于上下方向A2的长度H的扁平形状。即,关于第2筒状部60,为了在确保第2筒状部60的容积的同时不在上下方向A2上变大,第2筒状部60的与照射方向E正交的剖面形状形成为矩形形状中的扁平形状。具体而言,在第2筒状部60中,上表面部62以及下表面部63的宽度方向A3的长度L4大于第1侧面部64a以及第2侧面部64b的上下方向A2的长度H。

如图2所示,对于第2筒状部60,为了阻止激光L与工件W的加工点P接触时向照射方向E侧的相反侧喷出的金属蒸气附着于激光透过窗20上,使加工点P与激光透过窗20至少相距相当于第2筒状部60的距离。具体而言,第2筒状部60的照射方向E的长度L6大于腔室3的照射方向E的长度L1的约4/5。此外,第2筒状部60的照射方向E的长度L6小于腔室3的照射方向E的长度L1。另外,第2筒状部60的宽度方向A3的长度L4大于腔室3的宽度方向A3的长度L7的1/2。此外,第2筒状部60的宽度方向A3的长度L4小于腔室3的宽度方向A3的长度L7。

为了确保使喷出的金属蒸气扩散的容积,将第2筒状部60的空间60a的容积设为小于腔室3的内部空间3d的容积且大于第1筒状部50的空间50a的容积。

(排气口)

下面,对上述排气口12更详细地进行说明。

如图2所示,本实施方式的排气口12与真空泵9连接,并且以从工件W的照射方向E侧的相反侧的端部(加工点P)向照射方向E侧的相反侧隔开指定间隔M的方式配置。即,为了抑制在工件W的加工点P处的金属的熔化部分的表面部中的起伏的产生,排气口12以从加工点P隔开指定间隔M的方式配置。在此,排气口12配置于使使用真空泵9进行的排气所产生的工件W的加工点P附近的排气气流从工件W的加工点P附近流向照射方向E侧的相反侧的位置。

指定间隔M为工件W的加工点P与排气口12的光轴方向A1的中央部C之间的间隔。指定间隔M具有腔室3的照射方向E的长度L1的约1/6以上的长度。

此外,排气口12配置于与工件W的旋转方向相对应的位置,使得由工件W的旋转产生的空气气流不会紊乱。具体而言,排气口12设置于加工点P处的旋转方向侧的侧面部64。在此,由于工件W的旋转方向为逆时针方向,因此,如上所述,排气口12形成于第3侧壁部33。

(第一实施方式的效果)

在第一实施方式中,可以获得如下技术效果。

在第一实施方式中,如上所述,筒状部5包含配置于照射方向E侧的相反侧,并且具有激光L能够透过的激光透过窗20的第1筒状部50。筒状部5具有激光L所通过的内部空间5a,并且包含邻接于第1筒状部50的照射方向E侧的第2筒状部60。筒状部5具有大于照射方向E上的腔室3的长度L1的指定长度L2。由此,第2筒状部60的照射方向E的长度L6较大,相应地,能够增大从激光L与工件W接触的加工点P至激光透过窗20为止的距离。因此,能够抑制由于激光L而从工件W的加工点P喷出的金属蒸气到达激光透过窗20,因而能够抑制焊接工件W时金属蒸气附着于激光透过窗20。此外,通过使筒状部5构成为具有大于照射方向E上的腔室3的长度L1的指定长度L2,与使筒状部5小于照射方向E上的腔室3的长度L1的情况相比,筒状部5的容积变大,因此,能够容易地使金属蒸气在筒状部5内扩散。在这点上也能够抑制金属蒸气附着于激光透过窗20。此外,由于激光L而从工件W的加工点P喷出的金属蒸气不易附着于激光透过窗20,因此能够稳定地进行工件W的焊接。

另外,在第一实施方式中,如上所述,第1筒状部50的照射方向E侧的端部53a邻接于第2筒状部60的照射方向E侧的相反侧的端部,而没有向第2筒状部60的空间60a突出。由此,与第1筒状部50的照射方向E侧的端部53a向第2筒状部60的空间60a突出的情况相比,能够使第1筒状部50与第2筒状部60连通的位置配置于照射方向E的相反侧。因此,能够使进入第2筒状部60内的金属蒸气不易进入第1筒状部50内,因而能够进一步抑制金属蒸气向激光透过窗20的附着。此外,与第1筒状部50的照射方向E侧的端部53a向第2筒状部60的空间60a突出的情况相比,能够抑制第1筒状部50的形状的复杂化,因而能够容易地进行第1筒状部50在第2筒状部60上的安装。

此外,在第一实施方式中,如上所述,第2筒状部60的与照射方向E正交的剖面形状具有矩形形状。由此,与将第2筒状部60的与照射方向E正交的剖面形状设为圆形形状的情况相比,在设为具有与圆形形状的直径相同的宽度的边的矩形形状的情况下,能够增大第2筒状部60的与照射方向E正交的方向的剖面面积。因此,能够容易地确保为使从工件W的加工点P喷出的金属蒸气扩散所必需的第2筒状部60内的空间60a。

此外,在第一实施方式中,如上所述,在俯视时,第2筒状部60具有在照射方向E上延伸的上表面部62,第2筒状部60的矩形形状的剖面形状具有宽度方向A3的长度L4大于上下方向A2的长度H的扁平形状。由此,通过将其设为宽度方向A3的长度L4较大的扁平形状,能够增大第2筒状部60的剖面面积,同时抑制第2筒状部60在上下方向A2上尺寸增大。因此,能够抑制第2筒状部60在上下方向A2上干扰其他结构,并且能够确保为使从工件W的加工点P喷出的金属蒸气扩散所必需的第2筒状部60内的空间60a的容积。

此外,在第一实施方式中,如上所述,第2筒状部60的宽度方向A3的长度L4大于腔室3的宽度方向A3的长度L7的1/2。由此,能够使从工件W的加工点P向照射方向E的相反侧喷出的金属蒸气进一步在宽度方向A3上扩散,从而能够使金属蒸气更不易附着于激光透过窗20。

此外,在第一实施方式中,如上所述,第1筒状部50的宽度方向A3的长度L3小于第2筒状部60的宽度方向A3的长度L4。由此,第1筒状部50的剖面面积小于第2筒状部60的剖面面积,金属蒸气不易进入第1筒状部50,因此能够使金属蒸气更加不易附着于激光透过窗20。

此外,在第一实施方式中,如上所述,第1筒状部50的与照射方向E正交的剖面形状具有圆形形状。由此,与将第1筒状部50的剖面形状设为与第2筒状部60的剖面形状相同的矩形形状的情况相比,第1筒状部50的剖面面积变小,因此能够使金属蒸气更加不易进入第1筒状部50。

此外,在第一实施方式中,如上所述,腔室3包含与真空泵9连接,并且以从工件W的照射方向E侧的相反侧的端部向照射方向E侧的相反侧隔开指定间隔M的方式配置的排气口12。由此,能够使使用真空泵9进行的排气所产生的工件W的加工点P附近的排气气流从工件W的加工点P附近朝向照射方向E的相反方向。因此,能够抑制使用真空泵9进行的排气所产生的工件W的加工点P附近的排气气流朝向沿工件W的表面的方向,因而能够抑制工件W的加工点P中的金属的熔化部分的表面部处的起伏(凹凸)的产生。

此外,在第一实施方式中,如上所述,排气口12设置于腔室3的第3侧壁部33。由此,能够使从工件W的加工点P附近朝向排气口12的排气气流沿着由工件W的旋转而产生的腔室3内的空气气流,因而能够使由工件W的旋转而产生的腔室3内的空气气流不被扰乱。因此,能够进一步抑制工件W的加工点P中的金属的熔化部分的表面部处的起伏(凹凸)的产生。

此外,在第一实施方式中,如上所述,激光照射部2为长焦点(焦距F:约900[mm])。由此,能够进一步增大加工点P与激光透过窗20之间的距离,因而能够进一步抑制金属蒸气向激光透过窗20的附着。

此外,在第一实施方式中,如上所述,通过将排气口12配置于加工点P附近,能够稳定加工点P周围的空气以及金属蒸气并将其排出。因此,能够稳定加工点P的真空度,因而能够提高工件W的焊接部分的质量。

(使用激光焊接装置的工件的焊接的实验结果)

接着,参照图4~图13以及表1,对示出了使用上述激光焊接装置1以及对其结构施加了变更的激光焊接装置201、301、401、501、601来进行工件W的焊接时的激光透过窗20的污垢的实施例以及第1~第5比较例进行说明。表1为示出实施例以及第1~第5比较例的实验结果的表。

[表1]

<实施例>

参照图4以及表1对实施例进行说明。实施例为使用上述激光焊接装置1来进行工件W的焊接时的实验结果。

如图4所示,腔室3的内部空间3d的容积大于筒状部5的内部空间5a的容积。腔室3的照射方向E的长度L1小于筒状部5的照射方向E的长度L2。

在实施例中,在下述条件下进行利用激光焊接装置1的工件W(变矩器100)的焊接。腔室3的内部空间3d的容积为38[L]。筒状部5的内部空间5a的容积为23[L]。腔室3的照射方向E的长度L1为510[mm]。筒状部5的照射方向E的长度为590[mm]。腔室3的内部空间3d的压力为0.1[kPa]。激光照射部2的输出功率为4.0[kW]。激光照射部2的焦距F为900[mm]。惰性气体为氮气。加工点P与排气口12之间的指定间隔M为90[mm]。

如表1所示,在实施例的实验结果中,由金属蒸气导致的污垢并未附着于激光透过窗20。由此可知,通过充分确保筒状部5的照射方向E的长度L2,能够在筒状部5内有效地进行金属蒸气的扩散。

<第1比较例>

参照图5以及表1,对第1比较例进行说明。第1比较例为使用与上述实施例的激光焊接装置1结构不同的激光焊接装置201来进行工件W的焊接时的实验结果。

如图5所示,腔室203的内部空间203d的容积大于筒状部205的内部空间205a的容积。腔室203的照射方向E的长度L1大于筒状部205的照射方向E的长度L2。排气口212配置于第1侧壁部31。此外,在第2筒状部260的空间260a中,前端变细形状的喷嘴270从第1筒状部250的照射方向E侧的端部53a突出。

在第1比较例中,在下述条件下进行利用激光焊接装置201的工件W(变矩器100)的焊接。腔室203的内部空间203d的容积为12[L]。筒状部205的内部空间205a的容积为4[L]。腔室3的内部空间3d的压力为0.1[kPa]。激光照射部202的输出功率为4.0[kW]。激光照射部202的焦距F为250[mm]。惰性气体为氮气。排气口212的口径为25[mm]。

如表1所示,在第1比较例的实验结果中,在进行了一次利用激光照射部202的工件W的焊接后,由金属蒸气导致的污垢附着于激光透过窗20。由此可知,由于未能充分确保筒状部205的光轴方向A1的长度L2,因此无法在筒状部205内有效地进行金属蒸气的扩散。此外,还可知,由于具有向第2筒状部260的空间260a内突出的前端变细形状的喷嘴270,因此无法抑制金属蒸气向激光透过窗20的附着。

<第2比较例>

参照图6、图7以及表1,对第2比较例进行说明。第2比较例为使用与上述第1比较例的激光焊接装置201结构不同的激光焊接装置301来进行工件W的焊接时的实验结果。

如图6所示,腔室303的内部空间303d的容积大于筒状部305的内部空间305a的容积。腔室3的照射方向E的长度L1大于筒状部5的照射方向E的长度L2。排气口312配置于第2侧壁部32。此外,在第2筒状部360的空间360a中,前端变细形状的喷嘴270从第1筒状部350的照射方向E侧的端部突出。

在第2比较例中,在下述条件下进行利用激光焊接装置301的工件W(变矩器100)的焊接。腔室303的内部空间303d的容积为12[L]。筒状部305的内部空间305a的容积为4[L]。腔室303的内部空间303d的压力为0.1[kPa]。激光照射部202的输出功率为4.0[kW]。激光照射部202的焦距F为250[mm]。惰性气体为氮气。排气口312的口径为50[mm]。

图7表示在第2比较例中,在进行了一次利用激光照射部202的工件W的焊接后的激光透过窗20的状态。如表1所示,从第2比较例的实验结果来看,由金属蒸气导致的污垢附着于激光透过窗20。由此可知,由于未能充分确保筒状部305的照射方向E的长度L2,因此无法在筒状部305内有效地进行金属蒸气的扩散。此外,也可知,虽然扩大了排气口312,但并不能促进金属蒸气的排出。另外,还可知,由于具有向第2筒状部360的空间360a内突出的前端变细形状的喷嘴270,因此无法抑制金属蒸气向激光透过窗20的附着。

<第3比较例>

参照图8、图9以及表1,对第3比较例进行说明。第3比较例为使用与上述第2比较例的激光焊接装置301结构不同的激光焊接装置401来进行工件W的焊接时的实验结果。

如图8所示,腔室403的内部空间403d的容积大于筒状部5的内部空间5a的容积。腔室3的照射方向E的长度L1大于筒状部5的照射方向E的长度L2。排气口412、413分别配置于第2侧壁部32以及第4侧壁部34。此外,在第2筒状部460的空间460a中,前端变细形状的喷嘴270从第1筒状部450的照射方向E侧的端部53a突出。

在第3比较例中,在下述条件下进行利用激光焊接装置401的工件W(变矩器100)的焊接。腔室403的内部空间403d的容积为12[L]。筒状部405的内部空间405a的容积为4[L]。腔室403的内部空间403d的压力为0.1[kPa]。激光照射部202的输出功率为4.0[kW]。激光照射部202的焦距F为250[mm]。惰性气体为氮气。多个排气口412、413的口径分别为50[mm]。

图9表示在第3比较例中,在进行了一次利用激光照射部202的工件W的焊接后的激光透过窗20的状态。如表1所示,从第3比较例的实验结果来看,与第2比较例的情况相比,附着于激光透过窗20的污垢減少。然而,可知,由于未能充分确保筒状部405的照射方向E的长度L2,因此无法在筒状部405内有效地进行金属蒸气的扩散。此外,也可知,虽然增加了排气口的数量,但并不能充分地进行金属蒸气的排出。另外,还可知,由于向第2筒状部460的空间460a内突出的前端变细形状的喷嘴270,无法抑制金属蒸气向激光透过窗20的附着。

<第4比较例>

参照图10、图11以及表1,对第4比较例进行说明。第4比较例为使用与上述第1比较例的激光焊接装置201结构不同的激光焊接装置501来进行工件W的焊接时的实验结果。

如图10所示,腔室503的内部空间503d的容积大于筒状部505的内部空间505a的容积。腔室503的照射方向E的长度L1大于筒状部505的照射方向E的长度L2。排气口512配置于第2筒状部560的第1侧面部64a。惰性气体供给部506从第2筒状部60的第2侧面部64b供给惰性气体。此外,在第2筒状部560的空间560a中,前端变细形状的喷嘴270从第1筒状部550的照射方向E侧的端部突出。

在第4比较例中,在下述条件下进行利用激光焊接装置501的工件W(变矩器100)的焊接。腔室503的内部空间503d的容积为12[L]。筒状部505的内部空间505a的容积为4[L]。腔室503的内部空间503d的压力为0.1[kPa]。激光照射部202的输出功率为4.0[kW]。激光照射部202的焦距F为250[mm]。惰性气体为氮气。图中未示出的多个排气口512的口径分别为25[mm]。

图11表示在第4比较例中,在进行了一次利用激光照射部202的工件W的焊接后的激光透过窗20的状态。如表1所示,从第4比较例的实验结果来看,与第1比较例的情况相比,附着于激光透过窗20的污垢减少。然而,可知,由于未能充分确保筒状部505的照射方向E的长度L2,因此无法在筒状部505内有效地进行金属蒸气的扩散。另外,也可知,在激光透过窗20上附着有溅射物(加工点P中被激光L熔化的金属)。认为这是由于改变了排气口512的位置以及惰性气体的供给位置,惰性气体的流动发生改变而导致溅射物增加。此外,还可知,由于向第2筒状部560的空间560a内突出的前端变细形状的喷嘴270,无法抑制金属蒸气以及溅射物向激光透过窗20的附着。

<第5比较例>

参照图12、图13以及表1,对第5比较例进行说明。第5比较例为使用与上述第1比较例的激光焊接装置201结构不同的激光焊接装置601来进行工件W的焊接时的实验结果。

如图12所示,腔室603的内部空间603d的容积大于筒状部605的内部空间605a的容积。腔室603的照射方向E的长度L1大于筒状部5的照射方向E的长度L2。排气口612配置于第2筒状部660的第1侧面部64a。

在第5比较例中,在下述条件下进行利用激光焊接装置601的工件W(变矩器100)的焊接。腔室603的内部空间603d的容积为12[L]。筒状部605的内部空间605a的容积为8[L]。腔室603的内部空间603d的压力为0.1[kPa]。激光照射部602的输出功率为4.0[kW]。激光照射部602的焦距F为450[mm]。惰性气体为氮气。排气口612的口径为25[mm]。

图13表示在第5比较例中,在进行了5次利用激光照射部602的工件W的焊接后的激光透过窗20的状态。如表1所示,从第5比较例的实验结果可知,与第1比较例的实验结果相比,能够大幅度地减少附着于激光透过窗20的金属蒸气的量。然而,也可知,由于未能充分确保筒状部605的照射方向E的长度L2,因此无法在筒状部605内充分地进行金属蒸气的扩散。

[第二实施方式]

接着,参照图14,对根据本发明的第二实施方式的激光焊接装置701的结构进行说明。在该第二实施方式的激光焊接装置701中,与第一实施方式的激光焊接装置1不同对将排气口712配置于第2筒状部760,减少了腔室703的照射方向E的长度L1且增加了第2筒状部760的照射方向E的长度L6的例子进行说明。应予说明,对与第一实施方式的激光焊接装置1相同的结构标注相同的符号并省略说明。此外,腔室703、第1筒状部50以及第2筒状部760的各自的宽度方向A3的长度L3、L4、L7与第一实施方式相同。

(第2筒状部)

如图14所示,第2筒状部760的照射方向E的长度L6大于腔室703的照射方向E的长度L1。由此,第2筒状部760的空间760a的容积大于腔室703的内部空间703d的容积。

(排气口)

排气口712与真空泵9连接,并且以从工件W的照射方向E侧的相反侧的端部(加工点P)向照射方向E侧的相反侧隔开指定间隔M的方式配置于第2筒状部760。此外,排气口712设置于工件W的加工点P的旋转方向侧的侧面部分。即,由于工件W的旋转方向为逆时针方向,因此排气口712形成于第2筒状部760的第1侧面部764a。应予说明,第二实施方式中的其他的结构与第一实施方式相同,因而省略说明。

(第二实施方式的效果)

在第二实施方式中,可以获得如下效果。

在第二实施方式中,如上所述,通过将排气口712配置于第2筒状部760,与将排气口配置于腔室703内的情况相比,能够抑制惰性气体流入至工件W的加工点P附近。因此,能够稳定加工点P的真空度,因而能够提高工件W的焊接部分的质量。应予说明,第二实施方式的其他效果与第一实施方式相同,因而省略说明。

[变形例]

应予说明,应该认为本次公开的实施方式在所有方面都只是例示,并没有限定作用。本发明的范围由权利要求书表示,而不是由上述实施方式的说明表示,并且进一步包含与权利要求书等同的含义以及在范围内的进行的所有变更(变形例)。

例如,在上述第一和第二实施方式中,示出了工件W为变矩器100的例子,但本发明不限于此。在本发明中,工件也可以为变矩器以外的机械装置。

此外,在上述第一和第二实施方式中,示出了激光照射部2为长焦点(焦距F:约900[mm])的例子,但本发明不限于此。在本发明中,激光照射部也可以具有超过约900[mm]的焦距。

此外,在上述第一实施方式中,示出了第2筒状部60的尺寸小于腔室3的尺寸的例子,但本发明不限于此。在本发明中,第2筒状部的尺寸也可以为腔室的尺寸以上的大小。

此外,在上述第一实施方式中,示出了排气口12形成于腔室3的第3侧壁部33的例子,但本发明不限于此。在本发明中,排气口也可以对应于工件的旋转方向而形成于上壁部、下壁部以及第4侧壁部。

1 激光焊接装置

2 激光照射部

3、703 腔室

3d、703d 内部空间

5、705 筒状部

9 真空泵(泵)

10 支承部

12、712 排气口

20 激光透过窗

33 第3侧壁部(侧面部分)

50 第1筒状部

53a 端部

60 第2筒状部

60a 空间

62 上表面部

764a 第1侧面部(侧面部分)

A2 上下方向(第2方向)

A3 宽度方向(第1方向)

E 照射方向

H、L1、L2、L3、L4、L7 长度

L 激光

M 指定间隔

P 加工点

R 旋转轴线

W 工件。

- 激光焊接铜嘴、激光焊接辅助装置及激光焊接设备

- 激光焊接用同轴吹气保护装置、激光焊接设备及激光焊接方法